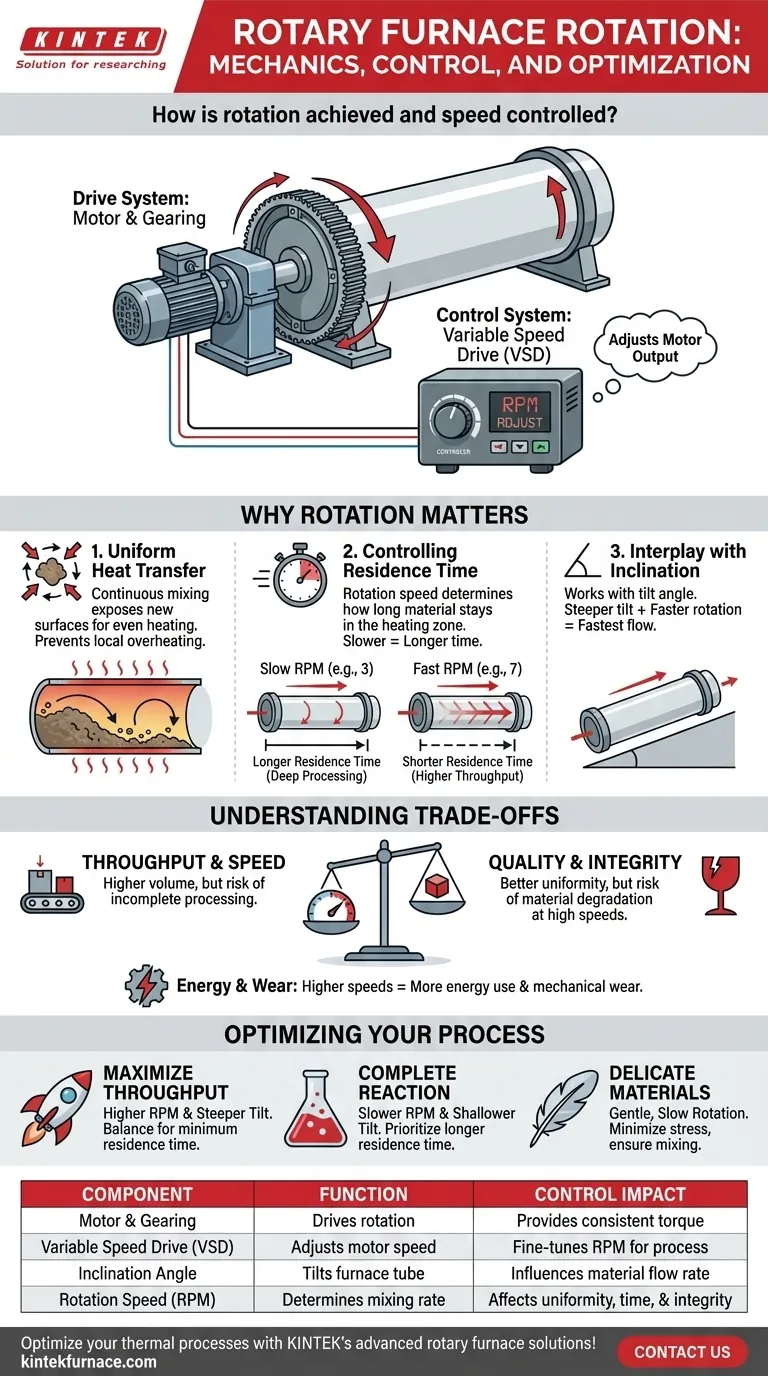

في جوهره، يتم تحقيق دوران الفرن الدوار بواسطة محرك مخصص متصل بترس دفع أو مجموعة من البكرات المدفوعة التي تدعم أنبوب الفرن. يتم التحكم في سرعة هذا الدوران بدقة بواسطة محرك سرعة متغير (VSD)، وهو جهاز تحكم إلكتروني يضبط خرج المحرك لتلبية متطلبات عملية محددة.

النظام الميكانيكي للدوران بسيط، ولكن أهميته الحقيقية تكمن في التحكم بالعملية. يمنحك تعديل سرعة الدوران، بالتزامن مع زاوية ميل الفرن، تحكمًا مباشرًا في خلط المواد، وكفاءة نقل الحرارة، ووقت الإقامة—الركائز الثلاث التي تحدد جودة المنتج النهائي.

ميكانيكا دوران الفرن

لفهم كيفية التحكم في العملية، يجب عليك أولاً فهم المكونات التي تمكّنها. تم تصميم النظام من أجل الموثوقية والتعديل الدقيق.

نظام القيادة: المحرك والتروس

يوفر محرك كهربائي مستقل الطاقة للدوران. يقوم هذا المحرك بتدوير ترس حلقي كبير مثبت على السطح الخارجي لأنبوب الفرن، أو في بعض التصاميم، يدفع البكرات التي يستقر عليها الأنبوب.

يضمن هذا النهج بالدفع المباشر أو المدفوع بالبكرات نقلًا ثابتًا وقويًا لعزم الدوران، قادرًا على تدوير الفرن الثقيل وحمولته من المواد بسلاسة.

نظام التحكم: محرك السرعة المتغيرة (VSD)

العقل المدبر لنظام الدوران هو محرك السرعة المتغيرة (VSD). يقوم هذا الجهاز الإلكتروني بتعديل تردد وجهد الطاقة الكهربائية الموردة للمحرك.

من خلال ضبط VSD، يمكن للمشغل زيادة أو تقليل سرعة المحرك بسلاسة، وتغيير دورات الفرن في الدقيقة (RPM) أثناء التشغيل. وهذا يسمح بضبط دقيق للعملية دون إيقاف الفرن أبدًا.

لماذا الدوران متغير حاسم في العملية

القدرة على التحكم في سرعة الدوران ليست مجرد ميزة؛ إنها أساسية لوظيفة الفرن. تؤثر السرعة بشكل مباشر على سلوك المادة ونتائج العملية الحرارية.

تحقيق نقل حرارة موحد

الغرض الأساسي من الدوران هو خلط المواد وتقليبها باستمرار. هذا الإجراء يعرض باستمرار أسطحًا جديدة لمصدر الحرارة، سواء كانت لهبًا مباشرًا أو جدارًا ساخنًا.

بدون الدوران، ستسخن المادة في الأعلى والحواف بشكل زائد بينما تظل المادة في القلب غير معالجة. يضمن الخلط المستمر تسخينًا موحدًا من الأعلى إلى الأسفل، مما يمنع التسخين المحلي غير الكافي ويضمن تفاعلات متسقة.

التحكم في وقت إقامة المواد

يُعد وقت الإقامة—المدة التي تقضيها المادة داخل منطقة التسخين—أحد أهم المعايير في المعالجة الحرارية. وسرعة الدوران هي المحرك الأساسي للتحكم فيه.

يؤدي الدوران الأبطأ (مثل 3 دورات في الدقيقة) إلى تقليب المادة في مكانها أكثر، مما يزيد من وقت إقامتها ويسمح باختراق أعمق للحرارة أو تفاعلات كيميائية أكثر اكتمالًا.

يساعد الدوران الأسرع (مثل 7 دورات في الدقيقة) على نقل المادة عبر أنبوب الفرن بسرعة أكبر، مما يزيد من الإنتاجية ولكنه يقلل من الوقت اللازم لامتصاص الحرارة.

التفاعل مع زاوية الميل

لا تعمل سرعة الدوران في فراغ. إنها تعمل جنبًا إلى جنب مع زاوية ميل الفرن.

ستتسبب زاوية الميل الأكثر حدة في تدفق المواد عبر الفرن بشكل أسرع بسبب الجاذبية. وستبطئ الزاوية الضحلة ذلك. يمنحك الجمع بين سرعة الدوران وزاوية الميل تحكمًا دقيقًا ثنائي العوامل على رحلة المواد وتعرضها الكلي للحرارة.

فهم المقايضات

يتطلب تحسين الدوران الموازنة بين العوامل المتنافسة. ونادراً ما يكون مجرد ضبط السرعة إلى الحد الأقصى أو الأدنى هو النهج الصحيح.

السرعة مقابل وقت الإقامة

المقايضة الأهم هي بين الإنتاجية وجودة المعالجة. قد يزيد عدد الدورات العالية في الدقيقة من حجم المواد التي يمكنك معالجتها في الساعة، ولكن إذا أصبح وقت الإقامة قصيرًا جدًا، فقد تخرج المادة من الفرن دون معالجة كاملة.

التوحيد مقابل سلامة المواد

بينما يعتبر التقليب ضروريًا للتسخين الموحد، فإن سرعة الدوران المفرطة يمكن أن تكون ضارة بالمواد الهشة أو الكاشطة. يمكن أن تسبب تدهورًا غير مرغوب فيه، أو تكسرًا، أو توليد الغبار، مما يؤثر على جودة المنتج النهائي وعائده.

استهلاك الطاقة والتآكل الميكانيكي

يتطلب تشغيل محرك الدفع بسرعات أعلى وتحت أحمال أثقل استهلاكًا أكبر للطاقة. علاوة على ذلك، تزيد سرعات التشغيل الأعلى من معدل التآكل الميكانيكي على الترس الحلقي، والترس الصغير، والبكرات، والمحامل، مما يؤدي إلى دورات صيانة أكثر تكرارًا.

تحسين الدوران لعمليتك

السرعة المثالية للدوران ليست رقمًا واحدًا؛ إنها دالة على مادتك، ومعداتك، ونتائجك المرجوة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: من المرجح أن تعمل عند عدد دورات أعلى في الدقيقة (RPM)، مع موازنة دقيقة مع زاوية الميل لضمان أن المادة لا تزال تحقق الحد الأدنى المطلوب من وقت الإقامة للمعالجة.

- إذا كان تركيزك الأساسي هو تحقيق تفاعل كيميائي كامل: يعد وقت الإقامة الأطول أمرًا بالغ الأهمية، مما يتطلب سرعة دوران أبطأ وغالبًا ما يكون ميل الفرن أقل لزيادة وقت المادة في منطقة الحرارة.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة: فإن الدوران اللطيف والبطيء ضروري لتقليل الإجهاد الميكانيكي والكسر مع الاستمرار في توفير الخلط اللازم للتسخين الموحد.

إن النظر إلى نظام الدوران كمحور عملية ديناميكي، بدلاً من آلية ثابتة، هو المفتاح لإطلاق العنان للإمكانيات الكاملة لفرنك الدوار.

جدول الملخص:

| المكون | الوظيفة | تأثير التحكم |

|---|---|---|

| المحرك والتروس | يقود الدوران عبر الترس الحلقي أو البكرات | يوفر عزم الدوران لحركة متسقة |

| محرك السرعة المتغيرة (VSD) | يضبط سرعة المحرك إلكترونيًا | يتيح الضبط الدقيق لعدد الدورات في الدقيقة لتحسين العملية |

| زاوية الميل | يميل أنبوب الفرن للتأثير على تدفق المواد | يعمل مع السرعة للتحكم في وقت الإقامة والإنتاجية |

| سرعة الدوران (RPM) | تحدد معدل تقليب وخلط المواد | تؤثر على توحيد نقل الحرارة، اكتمال التفاعل، وسلامة المواد |

حسّن عملياتك الحرارية باستخدام حلول الأفران الدوارة المتطورة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا عالية الأداء مثل الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل لك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق