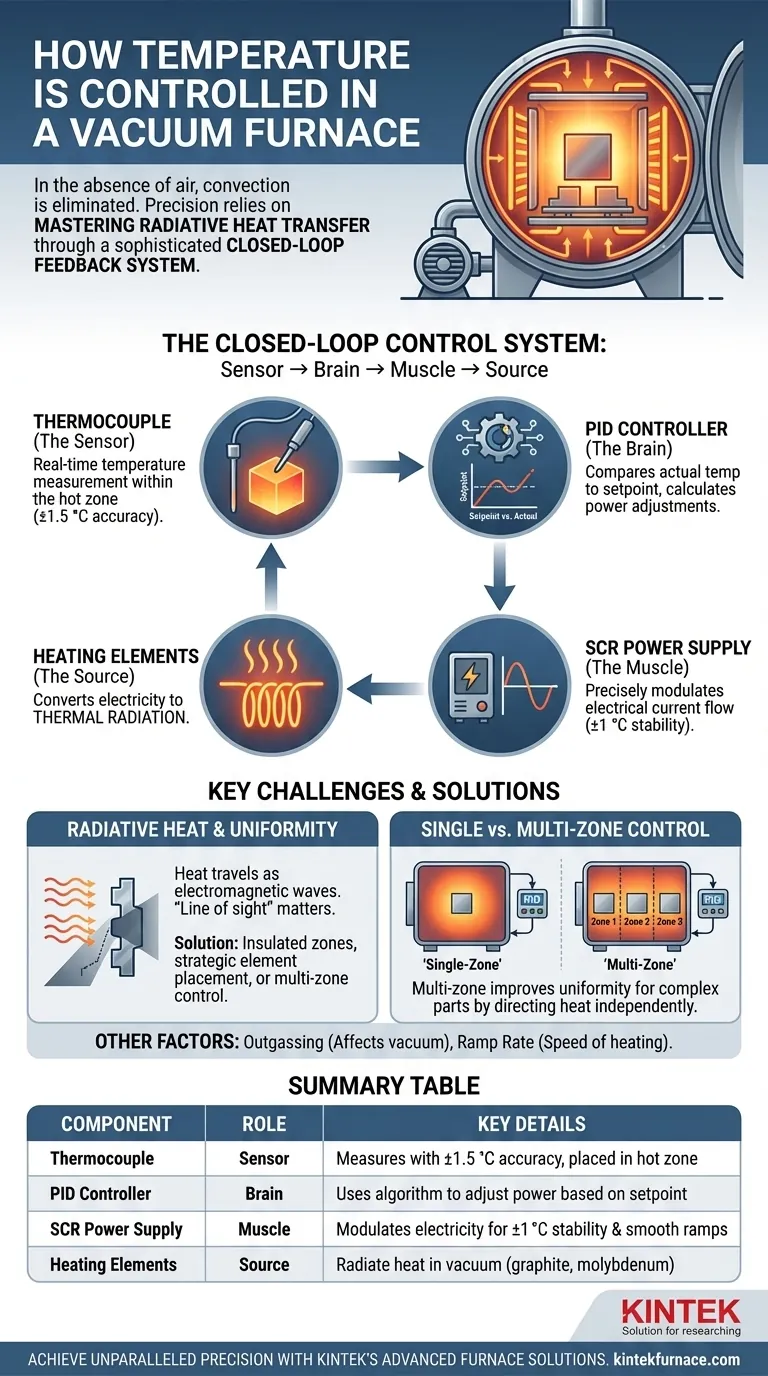

في فرن التفريغ، لا يتم تعديل درجة الحرارة ببساطة؛ بل تتم إدارتها بدقة من خلال نظام تغذية راجعة حلقي مغلق. يتحكم هذا النظام بدقة في الطاقة المزودة لعناصر التسخين بناءً على القياسات في الوقت الفعلي. المكونات الأساسية هي المزدوجات الحرارية التي تستشعر درجة الحرارة، ووحدة التحكم القابلة للبرمجة (مثل PID) التي تحسب التعديلات اللازمة، ومنظم الطاقة (مثل SCR) الذي يعدل التيار الكهربائي لمصدر الحرارة.

يكمن التحدي في التسخين في التفريغ في غياب الهواء، مما يلغي انتقال الحرارة عن طريق الحمل الحراري. لذلك، يعتمد التحكم الدقيق في درجة الحرارة على إتقان انتقال الحرارة الإشعاعي من خلال حلقة تغذية راجعة إلكترونية متطورة لضمان النتائج الموحدة والقابلة للتنبؤ المطلوبة للعمليات عالية النزاهة مثل اللحام والتخمير والتلبيد.

المكونات الأساسية للتحكم في درجة الحرارة

يعمل نظام التحكم في درجة الحرارة لفرن التفريغ كفريق منضبط للغاية، حيث يؤدي كل مكون دورًا متميزًا وحاسمًا. يتيح التآزر بين هذه الأجزاء دقة استثنائية.

المستشعر: دور المزدوجة الحرارية

المزدوجات الحرارية هي "أعصاب" النظام. توضع هذه المستشعرات داخل المنطقة الساخنة للفرن، وتقيس درجة حرارة الحمولة والبيئة المحيطة في الوقت الفعلي. تعتمد دقة النظام بأكمله على دقة وموقع هذه المزدوجات الحرارية الاستراتيجي.

يمكن للأنظمة الحديثة تحقيق دقة قياس في حدود ±1.5 درجة مئوية، مما يوفر تدفقًا موثوقًا للبيانات لوحدة التحكم.

العقل: وحدة تحكم PID

وحدة التحكم في درجة الحرارة هي "عقل" العملية. في معظم الأحيان تستخدم خوارزمية PID (التناسبية - التكاملية - التفاضلية).

تقارن وحدة التحكم باستمرار درجة الحرارة الفعلية التي تقيسها المزدوجة الحرارية بنقطة الضبط المطلوبة لدرجة الحرارة التي يحددها المستخدم. بناءً على هذا الاختلاف، فإنها تحسب الكمية الدقيقة من الطاقة التي تحتاجها عناصر التسخين. تستخدم الأنظمة المتقدمة واجهات PLC أو شاشات تعمل باللمس مؤتمتة بالكامل لبرمجة دورات التسخين والتبريد المعقدة.

العضلات: مصدر طاقة SCR

إذا كانت وحدة التحكم هي العقل، فإن مصدر طاقة SCR (المقوّم المتحكم فيه بالسيليكون) هو العضلات. يستقبل إشارة التحكم منخفضة الجهد من وحدة تحكم PID ويعدل بدقة الكهرباء عالية الطاقة المتدفقة إلى عناصر التسخين.

هذا التنظيم ليس مجرد مفتاح تشغيل/إيقاف بسيط. يمكن لمحول SCR توفير كمية متغيرة باستمرار من الطاقة، مما يسمح بزيادات سلسة في درجة الحرارة ودرجات حرارة تثبيت مستقرة بشكل لا يصدق، وغالبًا ما تكون قابلة للتحكم في حدود ±1 درجة.

المصدر: عناصر التسخين

هذه هي المكونات التي تحول الطاقة الكهربائية إلى حرارة. تشمل المواد الشائعة الجرافيت أو أسلاك الموليبدينوم أو أسلاك المقاومة، ويتم اختيارها بناءً على درجة حرارة التشغيل القصوى للفرن.

في الفراغ، تنقل هذه العناصر طاقتها بشكل حصري تقريبًا عبر الإشعاع الحراري.

كيف تتصرف الحرارة في الفراغ

يعد فهم فيزياء انتقال الحرارة داخل الفراغ أمرًا ضروريًا لتقدير الفروق الدقيقة في التحكم في درجة الحرارة. أنت لا تقوم بتسخين الهواء الذي يقوم بعد ذلك بتسخين الجزء؛ بل تقوم بتسخين الجزء مباشرة بالطاقة المشعة.

هيمنة الإشعاع

مع عدم وجود هواء لتحريك الحرارة (الحمل الحراري)، تنتقل الطاقة من عناصر التسخين إلى قطعة العمل كموجات كهرومغناطيسية، تمامًا مثل انتقال الحرارة من الشمس إلى الأرض. هذا يجعل "خط الرؤية" عاملاً حاسمًا.

أي جزء من الحمولة محمي من عناصر التسخين سيسخن ببطء أكبر، معتمدًا على الإشعاع الثانوي والتوصيل من المناطق الأكثر سخونة في الحمولة نفسها.

تحدي تجانس درجة الحرارة

نظرًا للاعتماد على الإشعاع، يعد تحقيق تجانس درجة الحرارة - ضمان أن قطعة العمل بأكملها عند نفس درجة الحرارة - تحديًا هندسيًا أساسيًا.

تستخدم الأفران مناطق ساخنة معزولة وعناصر تسخين موضوعة بشكل استراتيجي لإنشاء مجال إشعاعي متساوٍ. للحصول على أعلى دقة، تستخدم بعض الأفران تدويرًا قسريًا لغاز خامل مخفف (مثل الأرغون أو النيتروجين) لإدخال كمية صغيرة من الحمل الحراري، مما يمكن أن يحسن التجانس إلى حوالي ±5 درجات مئوية عبر الحمولة.

التحكم في معدل الارتفاع (Ramp Rate)

السرعة التي يسخن بها الفرن، والمعروفة باسم معدل الارتفاع (ramp rate)، هي أيضًا معلمة تحكم حاسمة. قد تتطلب معالجة المواد الحساسة ارتفاعًا بطيئًا ومتحكمًا فيه لمنع الصدمة الحرارية، بينما قد تستفيد العمليات الأخرى من ارتفاع سريع إلى درجة الحرارة المستهدفة. تدير وحدة تحكم PID ومصدر طاقة SCR هذا المعدل بدقة.

فهم المفاضلات والتحديات

في حين أن أفران التفريغ الحديثة توفر تحكمًا مذهلاً، يجب على المستخدمين أن يكونوا على دراية بالتحديات المتأصلة وقيود النظام لتحقيق أفضل النتائج.

إزالة الغازات (Outgassing): عدو سلامة التفريغ

عندما يتم تسخين قطعة العمل وتركيبات الفرن الداخلية، فإنها تطلق غازات محاصرة، وهي عملية تسمى إزالة الغازات (outgassing). يعمل إطلاق الجزيئات هذا بشكل مباشر ضد مضخة التفريغ ويمكن أن يتسبب في تدهور مستوى التفريغ.

يجب أن يعمل نظام التحكم بفعالية حتى مع تغير ضغط التفريغ، ويجب على المشغلين أخذ إزالة الغازات في الاعتبار في وصفات عملياتهم.

التحكم في المنطقة الواحدة مقابل التحكم في المناطق المتعددة

تستخدم أبسط الأفران منطقة تحكم واحدة، حيث تدير وحدة تحكم واحدة ومجموعة واحدة من المزدوجات الحرارية المنطقة الساخنة بأكملها. هذا فعال للأجزاء الصغيرة والبسيطة.

ومع ذلك، بالنسبة للأحمال الكبيرة أو ذات الأشكال المعقدة، فإن التحكم في المناطق المتعددة هو الأفضل. تقسم هذه الأنظمة المنطقة الساخنة إلى مناطق مستقلة متعددة، لكل منها المزدوجة الحرارية الخاصة بها وحلقة تحكم PID خاصة بها. يسمح هذا للنظام بتوجيه المزيد من الحرارة إلى المناطق المتأخرة وأقل إلى المناطق التي ترتفع درجة حرارتها بشكل مفرط، مما يحقق تجانسًا أفضل بكثير في درجات الحرارة.

حدود القياس

على الرغم من أن المزدوجات الحرارية دقيقة للغاية، إلا أنها ليست مثالية. يعد وضعها أمرًا بالغ الأهمية؛ فقد لا تعكس المزدوجة الحرارية التي تقيس درجة حرارة مساحة مفتوحة درجة الحرارة الحقيقية في قلب حمولة كثيفة. يتعلم المشغلون ذوو الخبرة رسم خريطة لفرنهم وفهم العلاقة بين قراءة المزدوجة الحرارية ودرجة حرارة الجزء الفعلية.

اتخاذ الخيار الصحيح لهدفك

تعتمد استراتيجية التحكم الصحيحة في درجة الحرارة كليًا على المادة الخاصة بك، وهندسة الجزء، والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو تكرار العملية: يجب أن تكون أولويتك هي نظام بوحدة تحكم PID عالية الجودة ومصدر طاقة SCR مستقر لضمان تشغيل كل دورة بشكل متطابق.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء الكبيرة أو المعقدة: فإن الفرن الذي يحتوي على تحكم حراري متعدد المناطق هو أمر لا غنى عنه لتحقيق تجانس درجة الحرارة المطلوب.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة: تأكد من أن نظام التحكم في الفرن يسمح بالبرمجة الدقيقة لمعدلات ارتفاع التبريد والتسخين لمنع الصدمة الحرارية.

في نهاية المطاف، يعد إتقان التحكم في درجة الحرارة في فرن التفريغ هو المفتاح لإتقان الخصائص النهائية لمادتك.

جدول ملخص:

| المكون | الدور | التفاصيل الرئيسية |

|---|---|---|

| المزدوجة الحرارية | المستشعر | تقيس درجة الحرارة بدقة ±1.5 درجة مئوية، وتوضع في المنطقة الساخنة |

| وحدة تحكم PID | العقل | تستخدم خوارزمية لضبط الطاقة بناءً على نقطة الضبط والتغذية الراجعة |

| مصدر طاقة SCR | العضلات | يعدل الكهرباء لتحقيق استقرار ±1 درجة وزيادات سلسة |

| عناصر التسخين | المصدر | تشع الحرارة في الفراغ، ومصنوعة من الجرافيت أو الموليبدينوم |

هل أنت مستعد لتحقيق دقة لا مثيل لها في عملياتك ذات درجات الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مثل أفران الغلاف، والأنبوب، والدوار، والتفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، نقوم بتصميم منتجاتنا لتلبية احتياجاتك التجريبية الفريدة - مما يضمن التحكم الأمثل في درجة الحرارة لعمليات اللحام والتخمير والتلبيد. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز