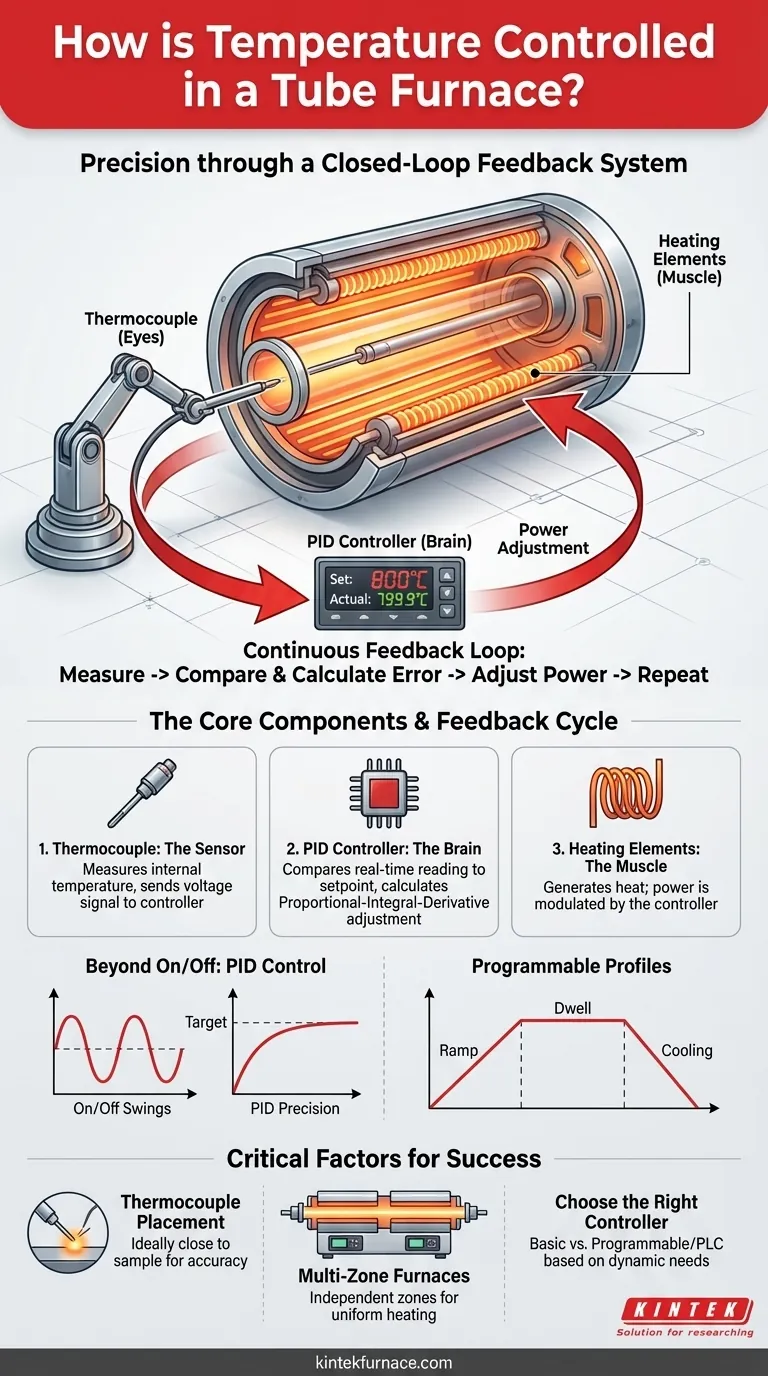

في جوهره، يتم تحقيق التحكم في درجة الحرارة في الفرن الأنبوبي من خلال نظام تغذية راجعة مغلق ودقيق. يقيس هذا النظام باستمرار درجة الحرارة الداخلية باستخدام مستشعر، ويقارنها بدرجة الحرارة المطلوبة التي قمت بتعيينها، ويقوم بذكاء بتعديل الطاقة المرسلة إلى عناصر التسخين للقضاء على أي فرق. المكونات الرئيسية هي مزدوج حراري، ومتحكم في درجة الحرارة، وعناصر التسخين نفسها.

الفرن الأنبوبي لا يطبق الحرارة فحسب؛ بل ينفذ أمرًا حراريًا دقيقًا. يعمل النظام كحلقة تغذية راجعة مستمرة حيث يعمل المستشعر (المزدوج الحراري) كـ "عيون"، ويستخدم جهاز التحكم الرقمي ("العقل") تلك المعلومات لإدارة عناصر التسخين بدقة عالية.

المكونات الأساسية للتحكم في درجة الحرارة

لفهم كيف يحافظ الفرن على درجة حرارة محددة في حدود درجة واحدة، يجب أولاً فهم دور كل مكون في النظام. إنها تعمل في دورة منسقة بإحكام.

المزدوج الحراري: عيون النظام

المزدوج الحراري هو مستشعر درجة الحرارة. وهو عبارة عن مسبار بسيط وقوي مصنوع من معدنين مختلفين ملتقيين في طرف واحد. عند تسخين هذا الوصلة، فإنه يولد جهدًا كهربائيًا صغيرًا يتناسب طرديًا مع درجة الحرارة، والذي يمكن للمتحكم قراءته بدقة فائقة.

المتحكم: عقل العملية

متحكم درجة الحرارة هو وحدة المعالجة المركزية. يقوم بمهمة واحدة حاسمة: مقارنة قراءة درجة الحرارة في الوقت الفعلي من المزدوج الحراري بدرجة الحرارة المستهدفة ("نقطة الضبط") التي قام المستخدم ببرمجتها.

تستخدم معظم الأفران الحديثة متحكم PID، والذي يرمز إلى النسبي-التكاملي-المشتق. هذه ليست مجرد مفتاح تشغيل/إيقاف بسيط؛ إنها خوارزمية متطورة تتوقع كيف سيتصرف الفرن لمنع تجاوز درجة الحرارة المستهدفة أو عدم الوصول إليها.

عناصر التسخين: العضلات

عناصر التسخين هي المكونات التي تولد الحرارة فعليًا. يدير المتحكم الطاقة المزودة لهذه العناصر. بناءً على حسابات PID الخاصة به، سيقوم المتحكم بتعديل الطاقة للتسخين بسرعة، أو الحفاظ على درجة حرارة ثابتة، أو التبريد بمعدل متحكم فيه.

كيف تخلق حلقة التغذية الراجعة الدقة

تأتي الدقة الحقيقية للفرن الأنبوبي ليس من المكونات الفردية، ولكن من كيفية تفاعلها في حلقة مستمرة وعالية السرعة.

دورة مستمرة من القياس والتعديل

العملية هي دورة مستمرة:

- يقيس المزدوج الحراري درجة الحرارة الحالية داخل الفرن.

- يرسل هذه المعلومات إلى المتحكم.

- يحسب المتحكم الخطأ - الفرق بين درجة الحرارة المقاسة ونقطة الضبط الخاصة بك.

- ثم يعدل المتحكم الطاقة لعناصر التسخين لتصحيح هذا الخطأ.

تتكرر هذه الحلقة عدة مرات في الثانية، مما ينتج عنه صيانة درجة حرارة مستقرة بشكل استثنائي.

أبعد من التشغيل/الإيقاف: قوة PID

الثرموستات البسيط، مثل الموجود في فرن منزلي، يعمل بكامل طاقته عندما يكون الجو باردًا جدًا ويتوقف تمامًا عندما يكون الجو حارًا جدًا، مما يؤدي إلى تقلبات واسعة في درجات الحرارة. متحكم PID أذكى من ذلك بكثير.

إنه يأخذ في الاعتبار النسبي (الخطأ الحالي)، والتكاملي (الخطأ الماضي المتراكم)، والمشتق (الخطأ المستقبلي المتوقع) لإجراء تعديلات دقيقة. يتيح له ذلك "التخفيف" من الطاقة عند الاقتراب من نقطة الضبط، مما يمنع التجاوز ويخلق بيئة حرارية سلسة ومستقرة.

البرمجة المتدرجة والتثبيت

تسمح وحدات التحكم المتقدمة ببرمجة ملفات تعريف درجة حرارة متعددة الخطوات. يمكنك تحديد معدل تدرج (على سبيل المثال، "التسخين بمعدل 10 درجات مئوية في الدقيقة")، ووقت تثبيت (على سبيل المثال، "التثبيت عند 800 درجة مئوية لمدة ساعتين")، وخطوات التبريد اللاحقة. هذه القابلية للبرمجة ضرورية لعلوم المواد والتلدين والعمليات الحرارية المعقدة الأخرى.

فهم المفاضلات والمزالق

على الرغم من أن نظام التحكم قوي، إلا أن فعاليته تعتمد على الإعداد الصحيح وفهم حدوده.

وحدات التحكم البسيطة مقابل القابلة للبرمجة

يسمح لك جهاز التحكم الرقمي الأساسي بتعيين درجة حرارة واحدة والاحتفاظ بها. يوفر جهاز تحكم PID أو PLC القابل للبرمجة التحكم في الوصفات متعددة الخطوات. يعتمد اختيار الجهاز المناسب كليًا على ما إذا كانت عمليتك ثابتة أو تتطلب ملفًا حراريًا ديناميكيًا.

الدور الحاسم لوضع المزدوج الحراري

لا يعرف المتحكم إلا ما يخبره به المزدوج الحراري. إذا تم وضع المزدوج الحراري بالقرب من عنصر تسخين، فسيقرأ درجة حرارة أعلى مما يختبره العينة. للحصول على أفضل النتائج، يجب وضع طرف المزدوج الحراري بالقرب من العينة قدر الإمكان لضمان أن نظام التحكم ينظم درجة الحرارة الصحيحة.

الأفران ذات المنطقة الواحدة مقابل المناطق المتعددة

بالنسبة للأفران الأنبوبية الأطول، يمكن لمجموعة واحدة من عناصر التسخين أن تخلق تدرجات في درجة الحرارة، حيث يكون المركز أكثر سخونة من الأطراف. لمواجهة ذلك، تستخدم الأفران متعددة المناطق منطقتين تسخين مستقلتين أو أكثر، لكل منها المزدوج الحراري وحلقة التحكم الخاصة به. يتيح هذا طولًا مُسخَّنًا موحدًا للغاية، وهو أمر بالغ الأهمية لزراعة البلورات أو معالجة دفعات أكبر.

اتخاذ الخيار الصحيح لهدفك

يحدد مستوى التحكم في درجة الحرارة الذي تحتاجه من خلال تطبيقك.

- إذا كان تركيزك الأساسي هو التسخين الثابت والأساسي لدرجة حرارة واحدة: فإن الفرن الرقمي القياسي مع متحكم PID بمنطقة واحدة كافٍ تمامًا وفعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو معالجة المواد المعقدة أو التلدين: فأنت بحاجة إلى فرن مزود بمتحكم PID قابل للبرمجة بالكامل ومتعدد الخطوات لتحديد ملفات تعريف دقيقة للتدرج والتثبيت.

- إذا كان تركيزك الأساسي هو أقصى قدر من التوحيد الحراري على عينة كبيرة: فإن الفرن متعدد المناطق مع وحدات تحكم مستقلة لكل منطقة هو الطريقة الوحيدة لضمان ملف حراري مسطح.

في النهاية، فإن فهم نظام التحكم هذا يمكّنك من اختيار الأداة المناسبة وتشغيلها للحصول على نتائج دقيقة وقابلة للتكرار.

جدول ملخص:

| المكون | الدور | الوظيفة الأساسية |

|---|---|---|

| المزدوج الحراري | مستشعر درجة الحرارة | يقيس درجة الحرارة الداخلية ويرسل البيانات إلى المتحكم |

| متحكم PID | المعالج المركزي | يقارن درجة الحرارة المقاسة مقابل نقطة الضبط ويعدل الطاقة باستخدام الخوارزميات |

| عناصر التسخين | مولد الحرارة | توليد الحرارة بناءً على تعديلات الطاقة للمتحكم لتحقيق تحكم دقيق |

هل أنت مستعد لرفع مستوى الدقة في مختبرك باستخدام الأفران الأنبوبية المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول درجات الحرارة العالية مثل أفران الكيوت، والأنابيب، والدوران، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة للتحكم الفائق في درجة الحرارة والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المصممة خصيصًا لدينا تحسين عملياتك الحرارية وتحقيق نتائج أفضل!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة