في الاختيار بين عناصر التسخين SiC و MoSi2، يعتمد قرارك بشكل أساسي على أقصى درجة حرارة تشغيل لفرن التلبيد الخاص بك. يُعد كربيد السيليكون (SiC) هو المعيار للعمليات التي تصل إلى حوالي 1600 درجة مئوية، في حين أن ثنائي سيليسيد الموليبدينوم (MoSi2) ضروري لدرجات الحرارة الأعلى، والتي تصل غالبًا إلى 1800 درجة مئوية. هذا الاختيار لا يحدد الأداء فحسب، بل يحدد أيضًا بروتوكول صيانة فرنك ومرونته التشغيلية.

القرار هو مقايضة استراتيجية. يوفر MoSi2 قدرة لا مثيل لها على درجات الحرارة العالية ضمن أجواء محددة، في حين يوفر SiC مرونة ومتانة تشغيلية أكبر، خاصة في درجات الحرارة الأقل من حد 1600 درجة مئوية.

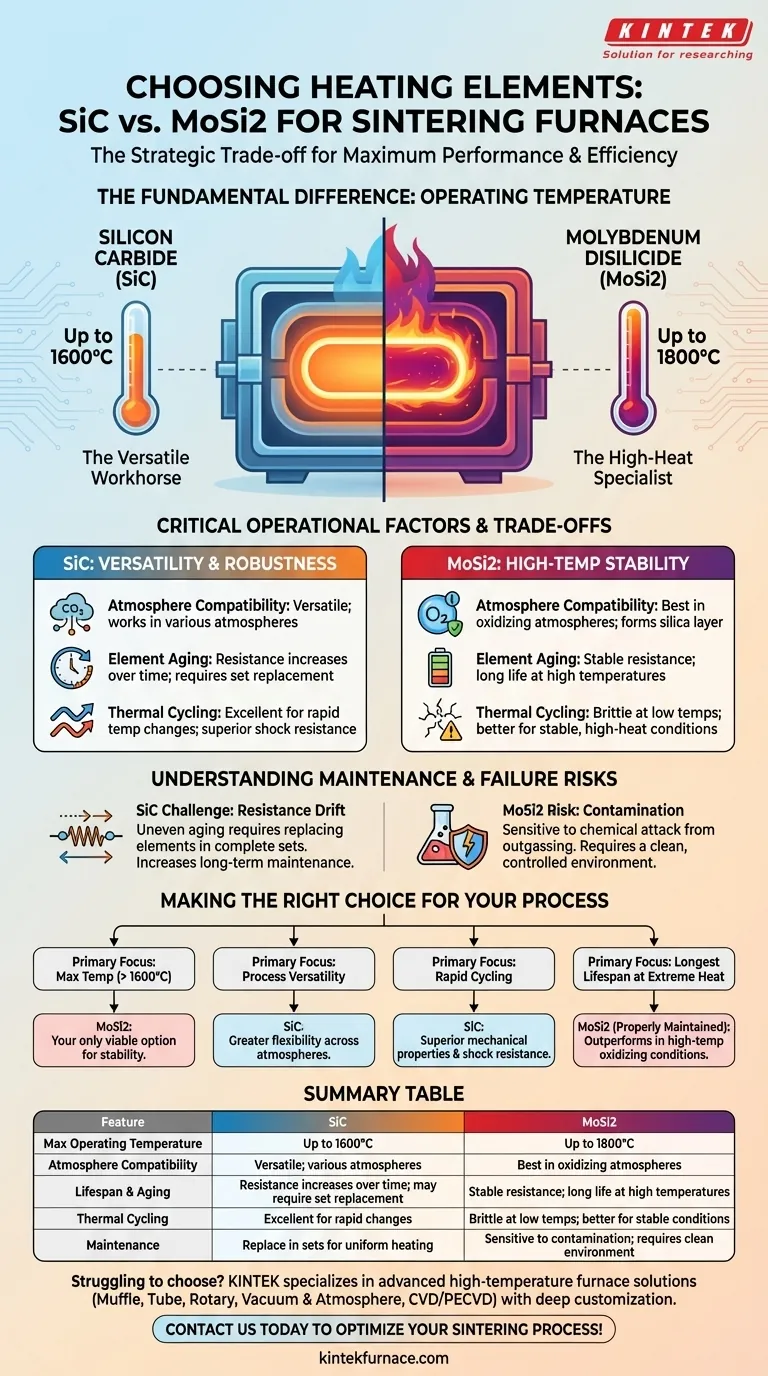

الفرق الأساسي: درجة حرارة التشغيل

العامل الأكثر أهمية الذي يفصل بين هذين المادتين هو نطاق درجة الحرارة الفعال لهما. ستؤدي هذه المعلمة الواحدة إلى تضييق خيارك على الفور.

كربيد السيليكون (SiC): الحصان العامل متعدد الاستخدامات

عناصر SiC هي الخيار الافتراضي لمجموعة واسعة من تطبيقات التلبيد بحد أقصى لدرجة حرارة الفرن تصل إلى حوالي 1600 درجة مئوية.

وهي محل تقدير لقوتها الميكانيكية العالية وموصلية الحرارة الممتازة، مما يسمح بدورات تسخين سريعة وفعالة نسبيًا.

ثنائي سيليسيد الموليبدينوم (MoSi2): أخصائي الحرارة العالية

تكون عناصر MoSi2 مطلوبة عندما تتطلب عمليتك درجات حرارة تتجاوز حدود SiC، وعادة ما تكون من 1600 درجة مئوية حتى 1800 درجة مئوية.

إن استقرارها الرائع في درجات الحرارة العالية ينبع من تكوين طبقة حماية ذاتية الإصلاح من السيليكا (SiO₂) على سطحها عند تشغيلها في أجواء مؤكسدة.

ما وراء درجة الحرارة: العوامل التشغيلية الحاسمة

بمجرد تلبية متطلبات درجة الحرارة، يجب عليك النظر في الظروف المحددة لعمليتك، لأنها تؤثر بشكل مباشر على العمر الافتراضي للعنصر وأدائه.

جو الفرن

تتفوق عناصر MoSi2 في الأجواء المؤكسدة، حيث تتشكل طبقتها الواقية من السيليكا وتوفر متانة استثنائية. إنها ليست حلاً عالميًا لجميع البيئات.

يتميز SiC بأنه أكثر تنوعًا ويمكن استخدامه في مجموعة أوسع من الأجواء. وهذا يجعله خيارًا أكثر مرونة إذا تغيرت احتياجات عمليتك أو موادك بمرور الوقت.

تقادم العنصر وعمره الافتراضي

إحدى الخصائص المميزة لعناصر SiC هي أن مقاومتها الكهربائية تزداد بمرور الوقت مع الاستخدام. تؤدي عملية "التقادم" هذه إلى أنها توفر طاقة أقل عند نفس الجهد وتتطلب تعديلات في نظام التحكم.

تُظهر عناصر MoSi2 مقاومة مستقرة طوال فترة حياتها ويمكن أن تتمتع بعمر خدمة طويل جدًا، خاصة عند تشغيلها باستمرار في درجات حرارة عالية (أعلى من 1500 درجة مئوية).

الدورات الحرارية ومعدلات التسخين

بفضل مقاومته الفائقة للصدمات الحرارية، فإن SiC مناسب بشكل أفضل للتطبيقات التي تنطوي على تغيرات متكررة وسريعة في درجات الحرارة.

على الرغم من كونه فعالاً، فإن MoSi2 قد يكون أكثر هشاشة في درجات الحرارة المنخفضة وأكثر عرضة للإجهاد الميكانيكي أثناء الدورات الحرارية القوية. إنه يعمل بشكل أفضل في ظروف حرارة ثابتة وعالية.

فهم المقايضات: الصيانة والفشل

ترتبط الموثوقية طويلة الأمد لفرنك بكيفية فشل كل نوع من العناصر وما هو مطلوب لصيانته.

تحدي SiC: انحراف المقاومة

نظرًا لأن عناصر SiC تتقدم في العمر بمعدلات مختلفة، يمكن لعنصر واحد فاشل أن يخل بتوازن توزيع الطاقة في نظام التسخين بأكمله.

لضمان تسخينًا موحدًا، تتطلب أفضل الممارسات غالبًا استبدال العناصر في مجموعات كاملة أو مجموعات متطابقة، مما قد يزيد من تكاليف الصيانة طويلة الأجل.

مخاطر MoSi2: التلوث

تكون عناصر MoSi2 أكثر حساسية للتلوث الكيميائي الناتج عن انبعاثات الغازات من المواد داخل الفرن.

يمكن أن يؤدي عدم نظافة الفرن أو معالجة مواد معينة إلى هجوم كيميائي على العنصر، مما يعرض طبقة الحماية للخطر ويؤدي إلى فشل سابق لأوانه. إنها تتطلب بيئة عملية نظيفة ومضبوطة.

اتخاذ الخيار الصحيح لعمليتك

اختر عنصر التسخين الخاص بك من خلال مواءمة نقاط قوته الأساسية مع متطلبات عمليتك الأكثر أهمية.

- إذا كان تركيزك الأساسي هو الحد الأقصى لدرجة الحرارة (> 1600 درجة مئوية): فإن MoSi2 هو خيارك الوحيد القابل للتطبيق ويوفر استقرارًا ممتازًا في هذا النطاق.

- إذا كان تركيزك الأساسي هو تنوع العملية عبر أجواء مختلفة: يوفر SiC مرونة تشغيلية أكبر وأقل اعتمادًا على بيئة مؤكسدة محددة.

- إذا كان تركيزك الأساسي هو الدورات السريعة ومقاومة الصدمات الحرارية: فإن الخصائص الميكانيكية والموصلية الحرارية الفائقة لـ SiC تجعله الخيار الأكثر قوة.

- إذا كان تركيزك الأساسي هو تحقيق أطول عمر افتراضي للعنصر عند الحرارة القصوى: فإن نظام MoSi2 الذي يتم صيانته بشكل صحيح سيتفوق على SiC في درجات الحرارة العالية والأجواء المؤكسدة.

من خلال فهم هذه المقايضات الأساسية، يمكنك اختيار العنصر الذي يضمن الموثوقية والكفاءة طويلة الأمد لعملية التلبيد الخاصة بك.

جدول ملخص:

| الميزة | عنصر تسخين SiC | عنصر تسخين MoSi2 |

|---|---|---|

| الحد الأقصى لدرجة حرارة التشغيل | حتى 1600 درجة مئوية | حتى 1800 درجة مئوية |

| التوافق مع الجو | متعدد الاستخدامات؛ يعمل في أجواء مختلفة | الأفضل في الأجواء المؤكسدة |

| العمر الافتراضي والتقادم | تزداد المقاومة بمرور الوقت؛ قد يتطلب استبدال المجموعة | مقاومة مستقرة؛ عمر طويل في درجات الحرارة العالية |

| الدورة الحرارية | ممتاز للتغيرات السريعة في درجات الحرارة | هش في درجات الحرارة المنخفضة؛ أفضل للظروف المستقرة |

| اعتبارات الصيانة | استبدال في مجموعات لتسخين موحد | حساس للتلوث؛ يتطلب بيئة نظيفة |

هل تكافح من أجل اختيار عنصر التسخين المناسب لفرن التلبيد الخاص بك؟ في KINTEK، نحن متخصصون في حلول أفران درجات الحرارة العالية المتقدمة والمصممة خصيصًا لتلبية احتياجاتك الفريدة. يتم دعم مجموعة منتجاتنا المتنوعة—بما في ذلك الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD—من خلال البحث والتطوير الاستثنائيين والتصنيع الداخلي. مع قدرات قوية للتخصيص العميق، نضمن توافقًا دقيقًا مع متطلباتك التجريبية لتعزيز الكفاءة والموثوقية. لا تدع اختيار العنصر يبطئك—اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملية التلبيد الخاصة بك وتقديم قيمة دائمة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية