يضمن المزدوج الحراري من النوع K موثوقية العملية من خلال العمل كآلية تغذية راجعة دقيقة ضمن نظام التحكم في درجة الحرارة. يقوم بمراقبة السبيكة المنصهرة باستمرار عبر طيف حراري واسع، مما يضمن التزام المصهور بنوافذ درجة الحرارة الضيقة المطلوبة للفصل الكيميائي الفعال.

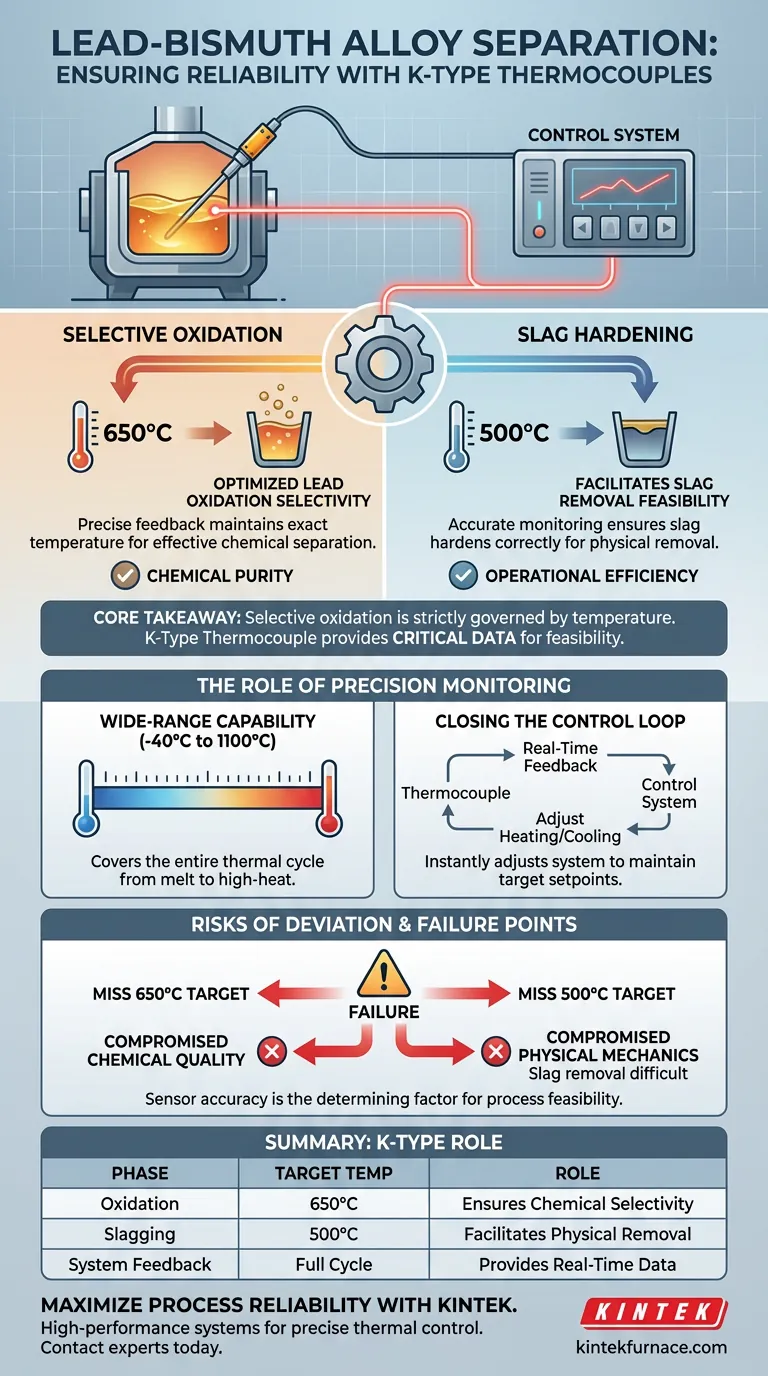

الخلاصة الأساسية يعتمد فصل الرصاص والبزموت بشكل كبير على الأكسدة الانتقائية، وهو تفاعل يخضع لدرجة الحرارة بشكل صارم. يوفر المزدوج الحراري من النوع K البيانات الحاسمة اللازمة للحفاظ على المصهور عند 650 درجة مئوية بالضبط للأكسدة و 500 درجة مئوية للخبث، مما يضمن الجدوى المادية لعملية الفصل.

دور المراقبة الدقيقة

قدرة النطاق الواسع

تتضمن عملية الفصل تحولات حرارية كبيرة. يعتبر المزدوج الحراري من النوع K مثاليًا لهذا التطبيق لأنه يوفر نطاق مراقبة يمتد عادةً من -40 درجة مئوية إلى 1100 درجة مئوية.

يغطي هذا النطاق الواسع دورة التشغيل الكاملة للسبيكة، من الانصهار الأولي إلى مراحل الأكسدة ذات الحرارة العالية.

إغلاق حلقة التحكم

الموثوقية ليست مجرد قياس لدرجة الحرارة؛ إنها تتعلق بالتحكم فيها. يتصل المزدوج الحراري مباشرة بنظام التحكم في درجة الحرارة.

يوفر هذا الاتصال تغذية راجعة في الوقت الفعلي، مما يسمح للنظام بضبط عناصر التسخين أو التبريد فورًا للحفاظ على نقاط الضبط المستهدفة.

نقاط فحص درجة الحرارة الحرجة

تحسين انتقائية الأكسدة

جوهر عملية الفصل هو الأكسدة الانتقائية للرصاص. لتحقيق ذلك، يجب على النظام الحفاظ على درجة حرارة المصهور عند 650 درجة مئوية.

يضمن المزدوج الحراري من النوع K بقاء السبيكة عند هذه النقطة المحددة. إذا انحرفت درجة الحرارة، تنخفض انتقائية أكسدة الرصاص، مما يؤدي إلى كفاءة فصل ضعيفة.

تسهيل تصلب الخبث

بمجرد حدوث الأكسدة، تتطلب العملية مرحلة تبريد لإدارة الخبث الناتج. درجة الحرارة المستهدفة لهذه المرحلة هي 500 درجة مئوية.

المراقبة الدقيقة هنا ضرورية لجدوى إزالة الخبث. إذا فشل المستشعر في تأكيد هذه الدرجة الحرارة، فقد لا يتصلب الخبث بشكل صحيح، مما يجعل الإزالة المادية صعبة أو مستحيلة.

فهم مخاطر الانحراف

عواقب عدم الدقة

المقايضة الرئيسية في هذه العملية هي الاعتماد على دقة المستشعر. ترتبط "جدوى" العملية برمتها مباشرة بأداء المزدوج الحراري.

إذا انحرفت تغذية المستشعر أو أصبحت غير دقيقة، فستفوت العملية أهداف 650 درجة مئوية أو 500 درجة مئوية.

نقاط فشل التشغيل

فقدان هدف 650 درجة مئوية يضر بالجودة الكيميائية للفصل. فقدان هدف 500 درجة مئوية يضر بالآليات المادية للعملية.

لذلك، فإن موثوقية المزدوج الحراري ليست مجرد راحة؛ إنها العامل المحدد فيما إذا كان يمكن بالفعل إجراء عمليات تصلب الخبث وإزالته.

اختيار الخيار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية عملية فصل الرصاص والبزموت، ضع في اعتبارك أهداف التشغيل هذه:

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: تأكد من التحقق من معايرة المزدوج الحراري للحفاظ على المصهور بدقة عند 650 درجة مئوية لزيادة انتقائية أكسدة الرصاص.

- إذا كان تركيزك الأساسي هو الكفاءة التشغيلية: أعط الأولوية لوقت استجابة المستشعر أثناء مرحلة التبريد للوصول إلى 500 درجة مئوية بسرعة، مما يضمن تصلب الخبث بشكل صحيح لسهولة الإزالة.

البيانات الحرارية الموثوقة هي الفرق بين عملية فصل نظرية وعملية قابلة للتطبيق وقابلة للتكرار.

جدول ملخص:

| مرحلة العملية | درجة الحرارة المستهدفة | دور المزدوج الحراري من النوع K |

|---|---|---|

| الانصهار الأولي | متفاوت | مراقبة التحولات الحرارية الواسعة من المحيط إلى حالة الانصهار |

| الأكسدة الانتقائية | 650 درجة مئوية | ضمان الانتقائية الكيميائية لأكسدة الرصاص الدقيقة |

| تصلب الخبث | 500 درجة مئوية | تسهيل التصلب المادي لإزالة الخبث بكفاءة |

| تغذية النظام الراجعة | دورة كاملة | توفير بيانات في الوقت الفعلي لإغلاق حلقة التحكم |

عزز موثوقية عمليتك مع KINTEK

يتطلب الدقة في فصل الرصاص والبزموت أكثر من مجرد درجات حرارة عالية؛ إنه يتطلب تحكمًا حراريًا مطلقًا. مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، توفر KINTEK أنظمة عالية الأداء للأفران المغطاة، والأفران الأنبوبية، والأفران المفرغة، وأفران ترسيب البخار الكيميائي (CVD) المصممة لتلبية المتطلبات الصارمة لعلوم المواد. تضمن أفران المختبرات عالية الحرارة القابلة للتخصيص لدينا استفادة بحثك وإنتاجك من المراقبة والتغذية الراجعة الدقيقة اللازمة للنجاح المتكرر.

هل أنت مستعد لرفع دقة الحرارة في مختبرك؟ اتصل بخبراء KINTEK اليوم للعثور على الحل المخصص المثالي لاحتياجات الفصل والتسخين الفريدة الخاصة بك.

دليل مرئي

المراجع

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

يسأل الناس أيضًا

- ماذا يشير انخفاض ضغط البخار إلى عناصر التسخين المصنوعة من الجرافيت؟ استقرار فائق للتطبيقات ذات درجات الحرارة العالية

- ما هي المواد المستخدمة في إنتاج الأفران؟ اكتشف المكونات الأساسية للمتانة

- ما هي التطبيقات النموذجية لعناصر التسخين المصنوعة من الموليبدينوم؟ تشغيل عمليات الأفران ذات درجات الحرارة العالية

- ما هي أنواع عناصر التسخين المستخدمة في الأفران التي تقل درجة حرارتها عن 1200 درجة مئوية؟ اكتشف أفضل الخيارات لمختبرك

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هو المفهوم الأساسي وراء عناصر التسخين؟ اكتشف كيف تحول الكهرباء بكفاءة إلى حرارة

- ما هي الوظيفة الأساسية لعناصر التسخين الكهربائية؟ تحويل الكهرباء إلى حرارة موثوقة بكفاءة

- كيف يؤثر الهيدروجين على مقاومات كربيد السيليكون (SiC)؟ فهم مخاطر التدهور والحلول