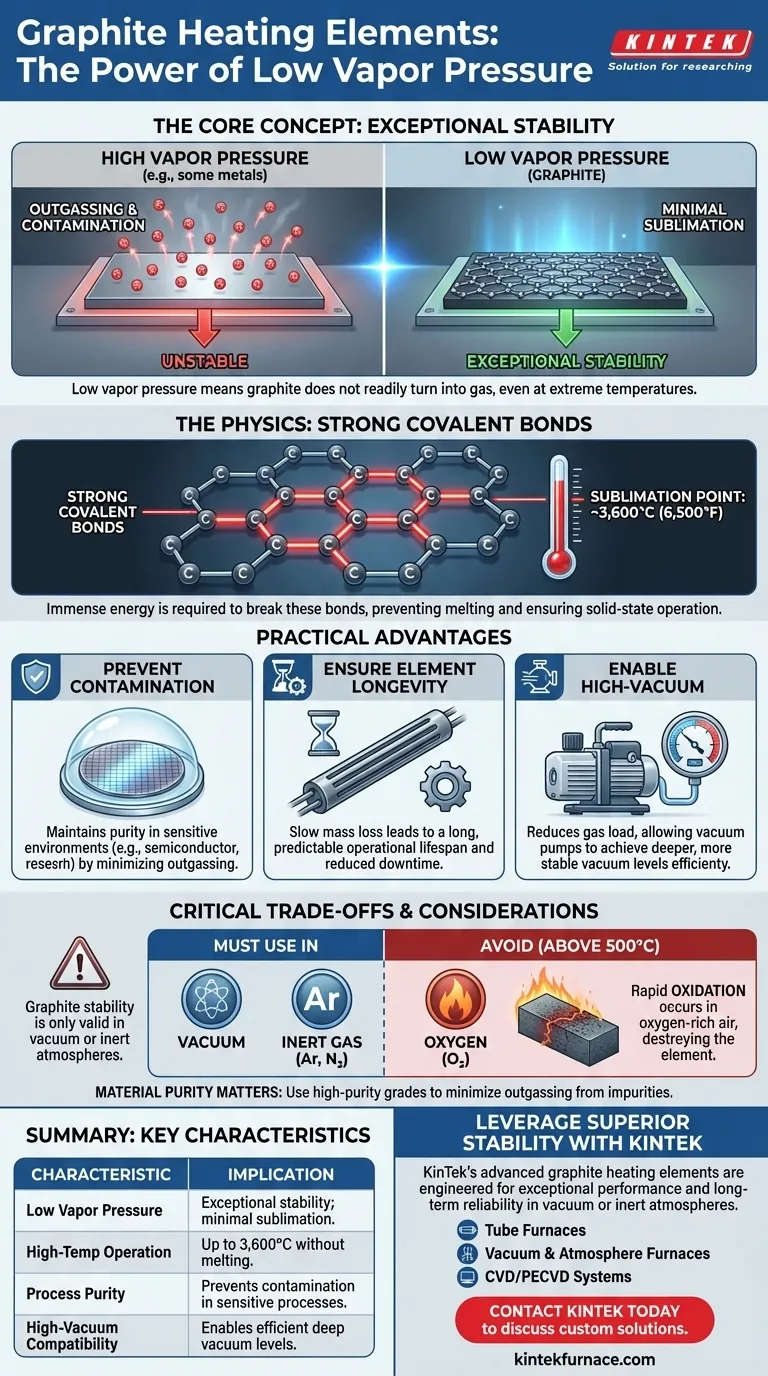

باختصار، يشير انخفاض ضغط البخار إلى استقرار استثنائي في درجات الحرارة العالية. هذا يعني أن عناصر التسخين المصنوعة من الجرافيت لا تتحول بسهولة إلى غاز (عملية تسمى التسامي) حتى عند ارتفاع درجة حرارتها بشكل كبير. هذه الخاصية هي السبب الرئيسي لكون الجرافيت مادة سائدة للتطبيقات ذات درجات الحرارة العالية في الفراغ أو الأجواء الخاملة، حيث يضمن بقاء العنصر صلبًا وعدم تلويث محيطه.

الأهمية العملية لضغط البخار المنخفض للجرافيت هي قدرته على العمل في درجات حرارة قصوى دون أن يتدهور أو يلوث العملية. وهذا يجعله خيارًا مثاليًا للتسخين في الفراغ العالي والجو الخامل حيث تكون نقاء المادة وطول عمر العنصر أمرًا بالغ الأهمية.

الفيزياء وراء استقرار الجرافيت

لتقدير أهمية هذه الخاصية بالكامل، يجب علينا أولاً فهم الفيزياء الأساسية وكيف تترجم إلى مزايا هندسية ملموسة.

ما هو ضغط البخار؟

تمتلك جميع المواد ميلًا لذراتها أو جزيئاتها للهروب من سطحها وتصبح غازًا. ضغط البخار هو مقياس لهذا الميل.

مع زيادة درجة الحرارة، تكتسب الذرات المزيد من الطاقة، ويهرب المزيد منها إلى الطور البخاري. وهذا يزيد من الضغط الذي يمارسه البخار، مما يجعل المادة أقل استقرارًا في درجات الحرارة العالية.

لماذا ضغط بخار الجرافيت منخفض جدًا

ينبع استقرار الجرافيت من تركيبه الذري. وهو يتكون من ذرات كربون مرتبطة ببعضها البعض بروابط تساهمية قوية للغاية.

يتطلب الأمر قدرًا هائلاً من الطاقة الحرارية لكسر هذه الروابط والسماح لذرة كربون بالهروب من التركيب الصلب. لهذا السبب، لا ينصهر الجرافيت عند الضغط الجوي؛ بل يتسامى (يتحول مباشرة من صلب إلى غاز) عند درجة حرارة عالية جدًا تبلغ حوالي 3600 درجة مئوية (6500 درجة فهرنهايت).

الآثار العملية لعمليات درجات الحرارة العالية

للاستقرار النظري للجرافيت عواقب عملية ومباشرة للتطبيقات الصناعية والعلمية.

منع تلوث العملية

في البيئات الحساسة مثل تصنيع أشباه الموصلات أو أبحاث المواد، يمكن لكميات ضئيلة من المواد الغريبة أن تفسد المنتج. سيبدأ عنصر التسخين ذو ضغط البخار الأعلى في "إطلاق الغازات" باستمرار، مطلقًا جزيئات تلوث الحجرة وقطعة العمل.

نظرًا لأن الجرافيت يتمتع بضغط بخار يقترب من الصفر في معظم درجات حرارة التشغيل، فإنه لا يقدم أي ملوثات تقريبًا، مما يحافظ على نقاء الفراغ أو الجو الخامل.

ضمان طول عمر العنصر

عنصر التسخين الذي يفقد الكتلة باستمرار عن طريق التسامي سوف يصبح أرق بمرور الوقت، وستتغير مقاومته الكهربائية، وسيفشل في النهاية. وهذا يؤدي إلى توقف مكلف واستبدال.

معدل التسامي المنخفض للجرافيت يعني أنه يفقد الكتلة ببطء شديد. وهذا يمنح عناصر التسخين المصنوعة من الجرافيت عمرًا تشغيليًا طويلاً ويمكن التنبؤ به، شريطة استخدامها في البيئة الصحيحة.

تمكين تشغيل الفراغ العالي

يتطلب تحقيق والحفاظ على فراغ عميق إزالة جزيئات الغاز من الحجرة. يعمل عنصر التسخين الذي يطلق الغازات بنشاط بشكل مباشر ضد مضخة التفريغ، مما يضيف إلى حمل الغاز ويحد من مستوى الفراغ الذي يمكن تحقيقه.

تساعد خمول الجرافيت مضخات التفريغ على العمل بكفاءة أكبر، مما يسمح لها بالوصول إلى مستويات فراغ أعمق والحفاظ عليها، وهو أمر بالغ الأهمية للعديد من العمليات المتقدمة.

فهم المفاضلات

في حين أن ضغط بخاره المنخفض هو ميزة هائلة، إلا أن الجرافيت ليس حلاً مثاليًا عالميًا. يكمن قصوره الأساسي في تفاعله مع الأكسجين.

الدور الحاسم للجو

استقرار الجرافيت في درجات الحرارة العالية صالح فقط في الفراغ أو غاز خامل (مثل الأرجون أو النيتروجين).

في وجود الأكسجين عند درجات حرارة أعلى من 450-500 درجة مئوية (842-932 درجة فهرنهايت)، سوف يتأكسد الجرافيت بسرعة. إنه يحترق فعليًا، ويفقد تمامًا سلامته الهيكلية ومزايا درجات الحرارة العالية.

نقاء المادة مهم

ليست كل أنواع الجرافيت متساوية. يمكن أن تحتوي الدرجات الأقل نقاءً على مواد رابطة أو مواد لاصقة أو شوائب محتبسة لها ضغط بخار أعلى بكثير من الجرافيت نفسه.

في تطبيقات الفراغ العالي، يمكن لهذه الشوائب أن تطلق الغازات عند درجات حرارة مرتفعة، مما يبطل فائدة استخدام الجرافيت في المقام الأول. استخدام درجة نقاء عالية ومعالجة من الجرافيت أمر ضروري للعمل الحساس.

اتخاذ الخيار الصحيح لهدفك

يجب أن يعتمد قرار استخدام عناصر التسخين المصنوعة من الجرافيت على فهم واضح لبيئة التشغيل ومتطلبات العملية لديك.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية في فراغ أو غاز خامل: الجرافيت هو خيار استثنائي بسبب استقراره الفائق وخطر التلوث المنخفض.

- إذا كانت عمليتك تتضمن جوًا غنيًا بالأكسجين فوق 500 درجة مئوية: يجب عليك استخدام مادة مختلفة، مثل سبيكة معدنية (على سبيل المثال، كانثال) أو مادة سيراميكية مثل ثنائي سيلسيد الموليبدينوم (MoSi₂).

- إذا كان تطبيقك حساسًا للغاية للشوائب النزرة: حدد درجة نقاء عالية أو درجة من الجرافيت المنقى لتقليل إطلاق الغازات من الشوائب المتبقية.

إن فهم هذه الخاصية الأساسية لضغط البخار يمكّنك من الاستفادة من نقاط قوة الجرافيت مع تجنب قيوده الحرجة.

جدول الملخص:

| الخاصية الرئيسية | التأثير على عناصر التسخين |

|---|---|

| انخفاض ضغط البخار | استقرار استثنائي؛ الحد الأدنى من التسامي في درجات الحرارة العالية. |

| التشغيل في درجات حرارة عالية | يمكن أن يعمل حتى 3600 درجة مئوية (نقطة التسامي) دون أن ينصهر. |

| نقاء العملية | يمنع التلوث في البيئات الحساسة مثل تصنيع أشباه الموصلات. |

| طول عمر العنصر | فقدان الكتلة البطيء يؤدي إلى عمر تشغيلي طويل ويمكن التنبؤ به. |

| التوافق مع الفراغ العالي | يمكّن من الضخ الفعال والحفاظ على مستويات فراغ عميقة. |

| القيد الحاسم | يتطلب فراغًا أو جوًا خاملًا لمنع الأكسدة فوق ~500 درجة مئوية. |

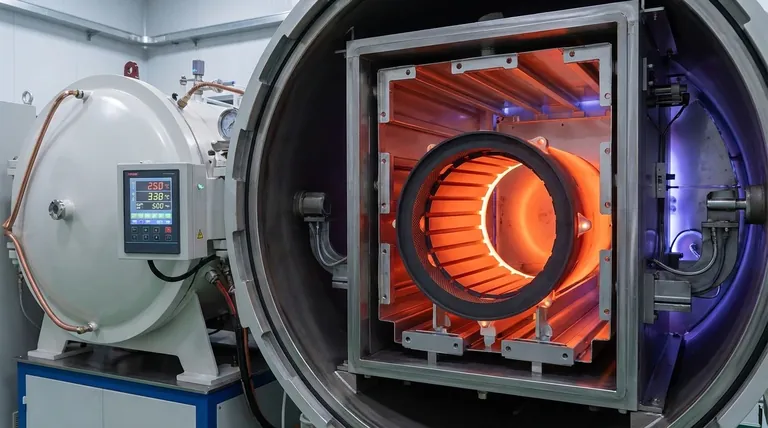

استفد من الاستقرار الفائق للجرافيت في مختبرك

هل تحتاج إلى حلول تسخين لدرجات حرارة عالية تضمن نقاء العملية والموثوقية طويلة الأمد في الفراغ أو الأجواء الخاملة؟ تم تصميم عناصر التسخين المصنوعة من الجرافيت المتقدمة من KINTEK لأداء استثنائي، مما يستفيد من خبرتنا العميقة في البحث والتطوير والتصنيع الداخلي.

يكمل خط إنتاجنا، بما في ذلك أفران الأنابيب ذات درجات الحرارة العالية، وأفران الفراغ والجو، وأنظمة CVD/PECVD، قدرات التخصيص القوية لتلبية متطلبات تجربتك الفريدة بدقة.

اتصل بـ KINTEL اليوم لمناقشة كيف يمكن لحلول الجرافيت عالية النقاء لدينا تعزيز أداء وتطويل عمر تطبيقك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق