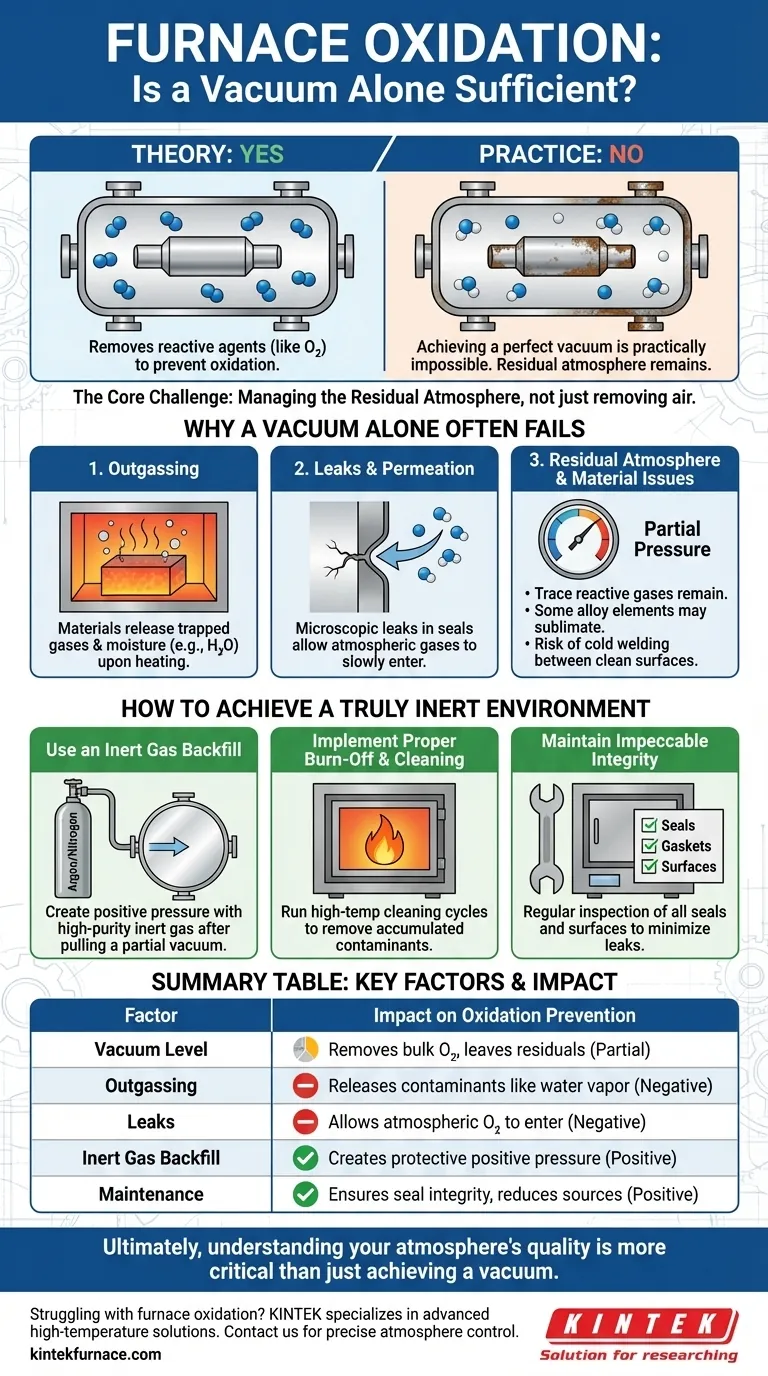

نظرياً، نعم، ولكن عملياً، لا. في حين أن الفراغ المثالي لن يحتوي على أكسجين وبالتالي سيمنع الأكسدة تمامًا، فإن تحقيق هذه الحالة والحفاظ عليها في فرن صناعي أمر مستحيل عمليًا. الفراغ نفسه هو الخطوة الأولى فقط؛ إدارة الجو المتبقي هو العامل الحاسم للنجاح.

التحدي الأساسي ليس مجرد إزالة الهواء من الفرن، بل هو التعامل مع القيود العملية لأنظمة التفريغ، مثل الغازات المتبقية، والتفريغ الغازي من المادة نفسها، والتسريبات المجهرية التي يمكن أن تعرض البيئة الخاملة للخطر.

مبدأ الحماية بالفراغ

كيف يمنع الفراغ الأكسدة

الأكسدة هي تفاعل كيميائي يتطلب عاملاً تفاعليًا، وأكثرها شيوعًا هو الأكسجين. عند درجات الحرارة المرتفعة، تصبح المعادن عرضة للغاية للتفاعل مع أي أكسجين موجود في بيئتها.

يعمل فرن التفريغ على مبدأ بسيط: عن طريق الإزالة الميكانيكية للجو من حجرة مغلقة، فإنك تزيل الغالبية العظمى من الأكسجين. وهذا يحمي المادة من الأكسدة والتلوث الآخر أثناء عملية التسخين.

أسطورة الفراغ "المثالي"

الفراغ المثالي هو حجم نظري للفضاء خالٍ تمامًا من المادة. في الواقع، يحتوي كل فرن تفريغ على جو متبقٍ بمستوى معين من الضغط الجزئي.

يتم تحديد فعالية الفرن من خلال جودة الفراغ - مدى انخفاض الضغط وما هي الغازات التي تشكل الجو المتبقي. حتى في بيئة التفريغ العالي، يمكن أن توجد كميات ضئيلة من الغازات التفاعلية.

لماذا غالبًا ما يكون الفراغ وحده غير كافٍ

تحقيق بيئة منخفضة الضغط هو نصف المعركة فقط. يمكن لعدة عوامل أن تُدخل أو تُطلق الأكسجين والملوثات الأخرى في النظام، مما يقوض التأثير الوقائي للفراغ.

مشكلة التفريغ الغازي (Outgassing)

عندما يتم تسخين المواد والمكونات الداخلية للفرن (مثل تجهيزات الجرافيت)، فإنها تطلق الغازات والرطوبة الممتصة أو المحتجزة. هذه العملية، المعروفة باسم التفريغ الغازي، يمكن أن تطلق كميات كبيرة من بخار الماء (H₂O) والغازات التفاعلية الأخرى مباشرة في الحجرة، مما يلوث الفراغ.

التسريبات والنفاذية

لا يوجد نظام محكم الغلق تمامًا. يمكن للتسريبات المجهرية في الحشوات (Gaskets) والأختام والتجهيزات أن تسمح للغازات الجوية بالدخول ببطء إلى حجرة الفرن. على مدار دورة تسخين طويلة، يمكن حتى للتسرب الصغير أن يعرض سلامة البيئة للخطر.

قيود خاصة بالمواد

تحت التفريغ العميق، يمكن لبعض العناصر في السبائك المعدنية أن تتسامى، متحولة مباشرة من الحالة الصلبة إلى غاز. هذا التبخر يمكن أن يغير تركيبة السبيكة. في حالات أخرى، يمكن للأسطح المعدنية النظيفة تمامًا في الفراغ أن تلتصق ببعضها البعض عن غير قصد، وهي ظاهرة تعرف باسم اللحام البارد.

فهم المفاضلات العملية

السعي وراء تفريغ أعمق ليس دائمًا الحل الأفضل أو الأكثر فعالية من حيث التكلفة. إنه يقدم مجموعته الخاصة من التحديات الهندسية والتشغيلية.

تكلفة التفريغ الأعمق

يتطلب تحقيق مستويات تفريغ أعلى أنظمة ضخ أكثر تطوراً وتكلفة واستهلاكًا للطاقة. تتطلب هذه الأنظمة أيضًا صيانة أكثر صرامة لإدارة التآكل وضمان عدم تدهور أدائها بمرور الوقت.

تحديات التبريد الديناميكي الحراري

الفراغ عازل حراري ممتاز. في حين أن هذا مفيد أثناء التسخين، فإنه يجعل التبريد عملية بطيئة وصعبة. غالبًا ما يكون التبريد السريع والمسيطر عليه أمرًا بالغ الأهمية لتحقيق الخواص المعدنية المطلوبة، والتفريغ العميق يعقد هذا الأمر.

التحكم في العملية أمر بالغ الأهمية

لا تنتهي العملية عندما يتم إيقاف تشغيل الحرارة. إذا تم إدخال الهواء إلى حجرة الفرن بينما لا تزال الأجزاء في درجة حرارة مرتفعة، يمكن أن يحدث أكسدة سريعة وشديدة. يضمن التحكم المناسب في العملية أن تكون الحمولة أقل من درجة حرارة الأكسدة الحرجة قبل كسر الفراغ.

كيفية تحقيق بيئة خاملة حقًا

نظرًا لأن الفراغ المثالي غير عملي، فإن الهدف هو إنشاء بيئة خاملة بما فيه الكفاية باستخدام مجموعة من التقنيات.

استخدام تعبئة بالغاز الخامل

إجراء شائع وفعال للغاية يتضمن سحب تفريغ جزئي لإزالة غالبية الهواء ثم إعادة ملء الحجرة بغاز خامل عالي النقاء، مثل الأرجون أو النيتروجين. هذا يخلق ضغطًا إيجابيًا من غاز غير تفاعلي، وهو غالبًا ما يكون أكثر عملية واقتصادية من مطاردة تفريغ عالٍ للغاية.

تطبيق دورات الحرق والتنظيف المناسبة

لمكافحة التفريغ الغازي، يجب أن تخضع الأفران لدورات تنظيف منتظمة في درجات حرارة عالية وهي فارغة لحرق الملوثات المتراكمة. للأحمال الحساسة، يمكن استخدام دورة "خبز أولي" عند درجة حرارة أقل لطرد الرطوبة والغازات الممتصة قبل بدء عملية التسخين الرئيسية.

الحفاظ على سلامة الفرن التي لا تشوبها شائبة

الخطوة الأكثر أهمية هي ضمان أن الفرن نفسه في حالة مثالية. وهذا يشمل الفحص والصيانة الدورية لجميع الأختام والحشوات وأسطح الحجرة لتقليل التسريبات ومصادر التفريغ الغازي المحتملة.

اتخاذ الخيار الصحيح لعمليتك

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة: غالبًا ما يكون التفريغ الجزئي متبوعًا بتعبئة بالغاز الخامل هو الطريقة الأكثر قوة وفعالية من حيث التكلفة لمنع الأكسدة.

- إذا كان تركيزك الأساسي هو اللحام عالي النقاء أو معالجة السبائك الحساسة: يلزم وجود تفريغ أعمق مع ضوابط صارمة للعملية ودورة خبز أولية لتقليل جميع مصادر التلوث.

- إذا كنت تحارب الأكسدة باستمرار: ركز أولاً على صيانة الفرن واكتشاف التسريبات، لأن الحجرة المخترقة هي السبب الأكثر شيوعًا للفشل.

في نهاية المطاف، يعد فهم جودة الجو المحيط بك أهم من مجرد تحقيق الفراغ.

جدول ملخص:

| العامل | التأثير على منع الأكسدة |

|---|---|

| مستوى الفراغ | يزيل الأكسجين السائب ولكنه قد يترك غازات متبقية |

| التفريغ الغازي | يطلق ملوثات مثل بخار الماء والغازات |

| التسريبات | تسمح للأكسجين الجوي بالدخول بمرور الوقت |

| تعبئة بالغاز الخامل | يخلق ضغطًا إيجابيًا بغازات غير تفاعلية لحماية أفضل |

| الصيانة | تضمن سلامة الأختام وتقلل من مصادر التلوث |

هل تعاني من الأكسدة في عمليات الفرن لديك؟ KINTEK متخصصة في حلول الأفران المتقدمة لدرجات الحرارة العالية، بما في ذلك الأفران ذات الغطاء (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والجو المحيط (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار (CVD/PECVD). من خلال البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة، مما يضمن التحكم الدقيق في الجو المحيط والحماية المحسّنة للمواد. اتصل بنا اليوم لتحسين إعداد الفرن الخاص بك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم