في البيئات الصناعية، تُعد عناصر التسخين المصنوعة من كربيد السيليكون (SiC) مكونات أساسية للأفران عالية الحرارة المستخدمة في معالجة المعادن، وتصنيع أشباه الموصلات، وإنتاج الزجاج والسيراميك. وتأتي قيمتها من مزيج فريد من الموصلية الحرارية، والقوة الميكانيكية، ومقاومة التآكل الكيميائي، مما يتيح تسخينًا دقيقًا وموثوقًا به في البيئات الصعبة.

تُعد سخانات كربيد السيليكون هي التقنية المفضلة للتطبيقات التي تتطلب تسخينًا سريعًا وموحدًا يصل إلى حوالي 1540 درجة مئوية. وهي تمثل توازنًا عمليًا بين الأداء العالي وكفاءة التشغيل والتكلفة الإجمالية، مما يميزها عن العناصر ذات درجات الحرارة المنخفضة والبدائل الأعلى تكلفة والأعلى حرارة.

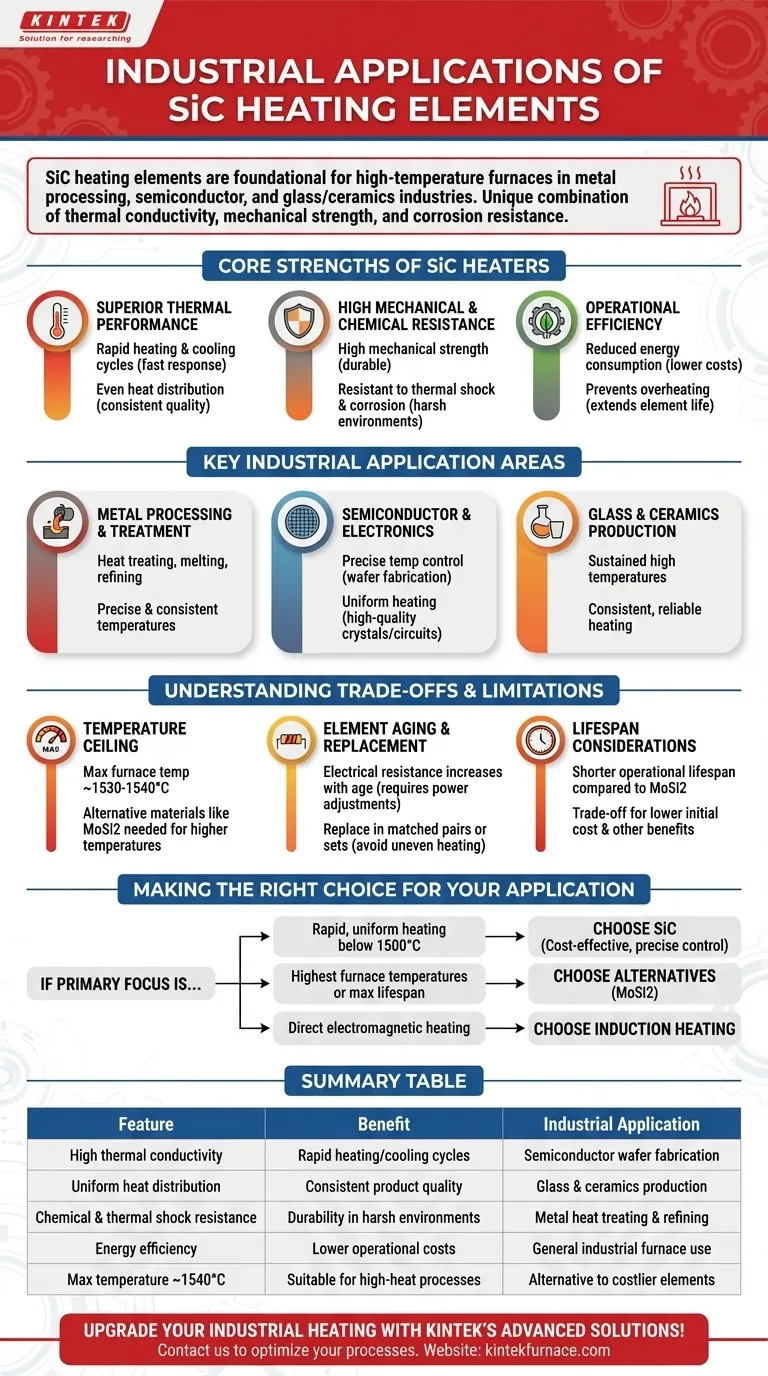

نقاط القوة الأساسية لسخانات SiC

أداء حراري فائق

تتمتع عناصر SiC بموصلية حرارية ممتازة. وهذا يسمح بدورات تسخين وتبريد سريعة جدًا، وهو أمر بالغ الأهمية للمعالجة الدفعية في صناعات مثل الإلكترونيات.

تضمن هذه الخاصية أيضًا توزيعًا حراريًا متساويًا داخل الفرن، مما يقلل من خطر النقاط الساخنة ويضمن جودة منتج متسقة.

مقاومة ميكانيكية وكيميائية عالية

تُظهر هذه العناصر قوة ميكانيكية كبيرة حتى في درجات الحرارة العالية، مما يجعلها متينة وأقل عرضة للكسر.

علاوة على ذلك، فإن SiC مقاوم للغاية للصدمات الحرارية والتآكل الكيميائي. وهذا يجعله مثاليًا لأجواء الأفران القاسية الموجودة في معالجة المعادن وحرق السيراميك.

كفاءة التشغيل

توفر سخانات SiC فوائد كبيرة في الكفاءة، بما في ذلك انخفاض استهلاك الطاقة مقارنة بالعناصر المقاومة الأقل تطوراً. وهذا يؤدي مباشرة إلى انخفاض تكاليف التشغيل وانخفاض البصمة الكربونية.

إن قدرتها على إدارة الحرارة بفعالية تمنع ارتفاع درجة الحرارة، مما يساعد على إطالة عمر العنصر وحماية الفرن ومحتوياته.

مجالات التطبيق الصناعية الرئيسية

معالجة المعادن

في علم الفلزات، تُستخدم عناصر SiC في عمليات مثل المعالجة الحرارية وصهر وتكرير المعادن. وتعتبر القدرة على الحفاظ على درجات حرارة دقيقة ومتسقة ضرورية لتحقيق خصائص المواد المطلوبة.

تصنيع أشباه الموصلات والإلكترونيات

تعتمد صناعة أشباه الموصلات على سخانات SiC من أجل التحكم الدقيق في درجة الحرارة أثناء تصنيع الرقائق وتصنيع المكونات الإلكترونية الأخرى. ويعد التسخين الموحد أمرًا غير قابل للتفاوض لإنتاج بلورات ودوائر متكاملة عالية الجودة.

إنتاج الزجاج والسيراميك

يتضمن إنتاج الزجاج وحرق السيراميك ظروفًا قاسية ودرجات حرارة عالية ومستمرة. تُستخدم عناصر SiC على نطاق واسع في هذه التطبيقات لأنها يمكن أن توفر تسخينًا ثابتًا وموثوقًا يومًا بعد يوم.

فهم المفاضلات والقيود

سقف درجة الحرارة

تصل درجة حرارة السطح القصوى لعناصر SiC إلى حوالي 1600 درجة مئوية، مما يترجم إلى درجة حرارة تشغيل قصوى للفرن تبلغ 1530-1540 درجة مئوية. بالنسبة للعمليات التي تتطلب درجات حرارة أعلى من هذا، تكون هناك حاجة إلى مواد بديلة مثل ثنائي سيليسيد الموليبدينوم (MoSi2).

تقادم العنصر واستبداله

تتغير مقاومة عناصر SiC وتزداد مع تقدمها في العمر. وهذا يتطلب تعديلات دورية لمصدر الطاقة للحفاظ على خرج ثابت.

عندما يفشل أحد العناصر في سلسلة، فمن الضروري استبدالها في أزواج متطابقة أو كمجموعة كاملة. يمكن أن تؤدي المقاومات غير المتطابقة إلى تسخين غير متساوٍ وفشل مبكر للعناصر الجديدة والقديمة.

اعتبارات العمر الافتراضي

مقارنة بعناصر MoSi2، تتمتع سخانات SiC عمومًا بعمر تشغيلي أقصر. وغالبًا ما يتم قبول هذا المقابل مقابل المزايا الأخرى لـ SiC، خاصة في التطبيقات التي تمثل فيها التكلفة عاملاً مهمًا.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار تكنولوجيا التسخين الصحيحة تقييمًا واضحًا لاحتياجات عمليتك.

- إذا كان تركيزك الأساسي هو التسخين السريع والموحد للعمليات التي تقل عن 1500 درجة مئوية: يُعد SiC خيارًا ممتازًا وفعالاً من حيث التكلفة ويوفر تحكمًا حراريًا دقيقًا.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة للفرن أو زيادة العمر الافتراضي للعنصر: يجب عليك تقييم البدائل مثل ثنائي سيليسيد الموليبدينوم (MoSi2)، الذي يعمل في درجات حرارة أعلى ويدوم عادةً لفترة أطول.

- إذا كان تركيزك الأساسي هو التسخين المباشر والكهرومغناطيسي لمادة موصلة: يجب عليك استكشاف التسخين بالحث، وهو تقنية مختلفة جوهريًا تُستخدم لمهام مثل صهر المعادن وتقسية السطح.

في نهاية المطاف، يتطلب اختيار عنصر التسخين المناسب فهمًا واضحًا لمتطلبات درجة الحرارة المحددة، ووقت الدورة، والمتطلبات المتعلقة بالميزانية.

جدول ملخص:

| الميزة | الفائدة | التطبيق الصناعي |

|---|---|---|

| موصلية حرارية عالية | دورات تسخين/تبريد سريعة | تصنيع رقائق أشباه الموصلات |

| توزيع حراري موحد | جودة منتج متسقة | إنتاج الزجاج والسيراميك |

| مقاومة الصدمات الكيميائية والحرارية | متانة في البيئات القاسية | معالجة وتكرير المعادن |

| كفاءة الطاقة | انخفاض تكاليف التشغيل | الاستخدام العام للأفران الصناعية |

| درجة حرارة قصوى ~1540 درجة مئوية | مناسب للعمليات ذات الحرارة العالية | بديل للعناصر الأعلى تكلفة |

قم بترقية التسخين الصناعي الخاص بك مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجات حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين SiC ومنتجاتنا الأخرى تحسين عملياتك وتحقيق أداء فائق!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة