في جوهرها، توفر أفران الأنبوب المتحللة مزيجًا قويًا من التحكم الدقيق في العمليات، والكفاءة الحرارية العالية، والبساطة التشغيلية. وهذا يجعلها مناسبة بشكل استثنائي لتطبيقات مثل التكسير الكيميائي، حيث يمكنها تحقيق عوائد عالية من منتجات محددة، مثل الإيثيلين والبروبيلين، من مواد أولية مختلفة بطريقة مستمرة وعالية التحكم.

الميزة الأساسية لفرن الأنبوب ليست ميزة واحدة، بل هي قدرته على إنشاء بيئة حرارية معزولة للغاية ومتحكم بها بدقة. يتيح هذا التآزر بين التحكم والمرونة كفاءة فائقة، وتكرارية للعملية، وجودة المنتج عبر تطبيقات تتراوح من الأبحاث المختبرية إلى التحلل الصناعي على نطاق واسع.

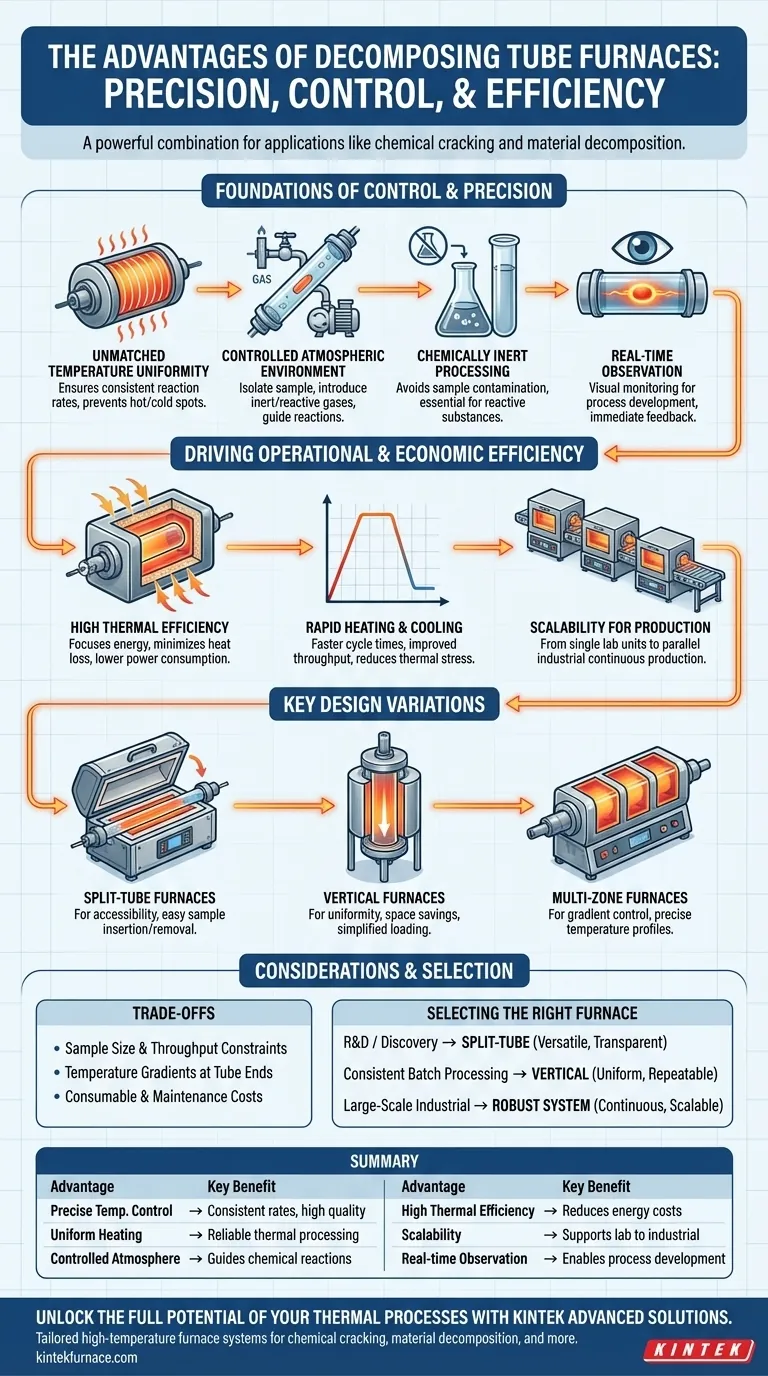

أسس التحكم والدقة

تستمد القيمة الأساسية لفرن الأنبوب من قدرته على إدارة كل معلم حاسم لعملية حرارية بدقة. هذا التحكم هو الأساس لتحقيق نتائج متسقة ويمكن التنبؤ بها.

توحيد درجة الحرارة لا مثيل له

تُعد الهندسة الأسطوانية لفرن الأنبوب مناسبة بطبيعتها لتوفير تسخين موحد حول محيط العينة. وهذا يضمن أن المواد بأكملها تخضع لنفس الظروف الحرارية، وهو أمر بالغ الأهمية لمعدلات تفاعل متسقة ومنع النقاط الساخنة أو الباردة التي يمكن أن تؤثر سلبًا على المنتج النهائي.

بيئة جوية خاضعة للتحكم

بطبيعته، يعزل فرن الأنبوب العينة عن البيئة الخارجية. وهذا يسمح لك بالحفاظ على فراغ أو إدخال جو غازي محدد — سواء كان خاملًا (مثل الأرجون) أو تفاعليًا (مثل الهيدروجين) — لتوجيه التفاعل الكيميائي. هذا المستوى من التحكم في الغلاف الجوي ضروري لمنع الأكسدة غير المرغوب فيها وتوجيه مسار التحلل.

معالجة خاملة كيميائيًا

غالبًا ما تُصنع أنابيب المعالجة من مواد مثل الكوارتز عالي النقاوة أو الألومينا. هذه المواد خاملة كيميائيًا حتى في درجات الحرارة العالية، مما يضمن أن الأنبوب نفسه لا يتفاعل مع العينة أو يلوثها. بالنسبة للمواد شديدة التفاعل، يعد هذا مطلبًا غير قابل للتفاوض.

مراقبة العملية في الوقت الفعلي

تستخدم العديد من التصميمات أنبوب معالجة كوارتز شفاف. يوفر هذا نافذة مباشرة على التفاعل، مما يتيح الملاحظة البصرية في الوقت الفعلي لظواهر مثل تغيرات اللون أو الذوبان أو تطور الغاز. تعد هذه الملاحظات الفورية لا تقدر بثمن لتطوير العمليات واستكشاف الأخطاء وإصلاحها.

تحقيق الكفاءة التشغيلية والاقتصادية

إلى جانب الدقة، تم تصميم أفران الأنبوب للتشغيل الفعال، مما يؤثر على كل شيء بدءًا من تكاليف الطاقة وحتى إنتاجية الإنتاج.

كفاءة حرارية عالية

تركز المواد العازلة وغرفة التسخين المدمجة الطاقة مباشرة على أنبوب العملية، مما يقلل من فقدان الحرارة إلى البيئة المحيطة. وينتج عن ذلك استهلاك أقل للطاقة وكفاءة حرارية عالية، مما يجعله خيارًا سليمًا اقتصاديًا للعمليات كثيفة الاستهلاك للطاقة.

التسخين والتبريد السريع

غالبًا ما تتميز الأفران الحديثة بمعدلات تسخين سريعة، مما يسمح لها بالوصول إلى درجة حرارة العملية المطلوبة بسرعة وتقليل وقت الدورة. وبالمثل، يمكن لقدرات التبريد القسري تقليل الوقت اللازم للتعامل الآمن مع المنتج، وتحسين الإنتاجية الإجمالية وتقليل الإجهاد الحراري الذي يمكن أن يسبب عيوبًا في المواد.

قابلية التوسع للإنتاج

التصميم الأساسي قابل للتطوير بشكل كبير. في حين أن الأفران الفردية شائعة في المختبرات، يمكن للتطبيقات الصناعية ربط عدة أفران بالتوازي. وهذا يسمح بإنتاج ضخم ومستمر مع الاحتفاظ بالتحكم الدقيق المميز لوحدة واحدة.

فهم الاختلافات الرئيسية في التصميم

ليست كل أفران الأنبوب متماثلة. يؤثر التصميم المحدد بشكل كبير على مدى ملاءمته لمهمة معينة.

أفران الأنبوب المقسمة: لسهولة الوصول

هذه الأفران مفصلية ويمكن فتحها على طولها. هذا التصميم يبسط بشكل كبير إدخال وإزالة أنبوب العملية وحوامل العينات، وهو مفيد بشكل خاص عندما يشتمل الإعداد على حواف معقدة أو توصيلات متعددة ترغب في تركها دون إزعاج.

الأفران العمودية: للتوحيد وتوفير المساحة

يؤدي توجيه الأنبوب عموديًا إلى الاستفادة من الجاذبية لتحميل العينة ويمكن أن يحسن توحيد درجة الحرارة، حيث تكون تيارات الحمل الحراري أكثر قابلية للتنبؤ. يتميز هذا التصميم أيضًا ببصمة مادية أصغر، مما يجعله مثاليًا للمختبرات المزدحمة.

أفران متعددة المناطق: للتحكم في التدرج

بالنسبة للعينات الطويلة أو العمليات المعقدة، قد لا تكون منطقة تسخين واحدة كافية. تتميز الأفران متعددة المناطق بالعديد من عناصر التسخين المستقلة على طول الأنبوب. وهذا يسمح بالتحكم الدقيق في ملف درجة الحرارة، مما يتيح إنشاء تدرجات حرارية محددة مطلوبة لعمليات مثل نمو البلورات أو الترسيب الكيميائي للبخار المتخصص.

المقايضات: القيود والاعتبارات

على الرغم من قوتها، فإن أفران الأنبوب لا تخلو من القيود. إن إدراك هذه القيود هو المفتاح لاتخاذ قرار مستنير.

قيود حجم العينة والإنتاجية

يحد قطر أنبوب العملية بطبيعته من حجم العينة التي يمكن معالجتها. بالنسبة لمعالجة المواد السائبة، قد تكون إنتاجية فرن واحد عاملًا مقيدًا مقارنة بأنواع الأفران الصناعية الأخرى.

تدرجات درجة الحرارة عند أطراف الأنبوب

يعد تحقيق توحيد مثالي لدرجة الحرارة على طول الأنبوب بالكامل أمرًا صعبًا. تميل أطراف الأنبوب، التي غالبًا ما تكون أقل عزلًا أو معرضة للخارج، إلى أن تكون أبرد من المركز. يجب أخذ "تأثير النهاية" هذا في الاعتبار عند تصميم العملية، وغالبًا عن طريق التأكد من أن العينة تقيم بالكامل داخل المنطقة الساخنة المركزية.

تكاليف المواد المستهلكة والصيانة

تُعد المكونات عالية الأداء مثل أنابيب العملية عالية النقاوة وعناصر التسخين مواد مستهلكة ذات عمر محدود، خاصة في درجات الحرارة القصوى أو الأجواء التفاعلية. يجب أن تؤخذ تكلفة ووقت التوقف المرتبطين باستبدال هذه الأجزاء في الاعتبار ضمن التكلفة الإجمالية للملكية.

اختيار الفرن المناسب لتطبيقك

يجب أن يملي هدفك الأساسي اختيارك النهائي.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو اكتشاف المواد: ركز على فرن أنبوب مقسم متعدد الاستخدامات مع أنبوب كوارتز شفاف لزيادة سهولة الوصول والملاحظة أثناء العملية.

- إذا كان تركيزك الأساسي هو المعالجة الدفعية المتسقة: يوفر الفرن العمودي غالبًا توحيدًا فائقًا لدرجة الحرارة وتحميلًا مبسطًا للحصول على نتائج قابلة للتكرار وعالية الجودة.

- إذا كان تركيزك الأساسي هو التحلل الصناعي على نطاق واسع: ابحث عن نظام قوي مصمم للتشغيل المستمر، وكفاءة حرارية عالية، والقدرة على التوسع عن طريق إضافة المزيد من الوحدات.

في النهاية، يمكن أن يساعدك فهم هذه المزايا الأساسية على اختيار فرن الأنبوب ليس كقطعة من المعدات فحسب، بل كأداة دقيقة مصممة خصيصًا لأهدافك العملية المحددة.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| تحكم دقيق في درجة الحرارة | يضمن معدلات تفاعل متسقة وجودة منتج عالية |

| تسخين موحد | يمنع النقاط الساخنة/الباردة للمعالجة الحرارية الموثوقة |

| جو متحكم به | يسمح للغازات الخاملة أو التفاعلية بتوجيه التفاعلات الكيميائية |

| كفاءة حرارية عالية | يقلل تكاليف الطاقة ويحسن الاقتصاد التشغيلي |

| قابلية التوسع | يدعم التطبيقات من الأبحاث المختبرية إلى الإنتاج الصناعي |

| مراقبة في الوقت الفعلي | يتيح المراقبة البصرية لتطوير العمليات واستكشاف الأخطاء وإصلاحها |

أطلق العنان للإمكانات الكاملة لعملياتك الحرارية مع حلول أفران الأنبوب المتطورة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا. يتم استكمال خط إنتاجنا، الذي يشمل أفران الأنبوب، وأفران الكتم، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة—سواء للتكسير الكيميائي، أو تحلل المواد، أو غيرها من تطبيقات درجات الحرارة العالية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءتك وتحكمك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك