باختصار، تتمثل المزايا الأساسية لعناصر التسخين ثنائي سيليسايد الموليبدينوم (MoSi2) في قدرتها على العمل في درجات حرارة عالية بشكل استثنائي، وعمر خدمتها الطويل بشكل ملحوظ، ومرونتها التشغيلية الفريدة. وهي تحقق ذلك من خلال طبقة حماية ذاتية الإصلاح تتشكل في الأجواء المؤكسدة، مما يجعلها الخيار الافتراضي للأفران الصناعية والمختبرية الأكثر تطلبًا.

عناصر MoSi2 ليست مجرد مكون؛ إنها تقنية تمكينية. تكمن فائدتها الأساسية في توفير حرارة مستقرة وموثوقة وطويلة الأمد في بيئات درجات الحرارة القصوى (تصل إلى 1900 درجة مئوية) حيث لا يمكن لمعظم عناصر التسخين الكهربائية الأخرى أن تعمل ببساطة.

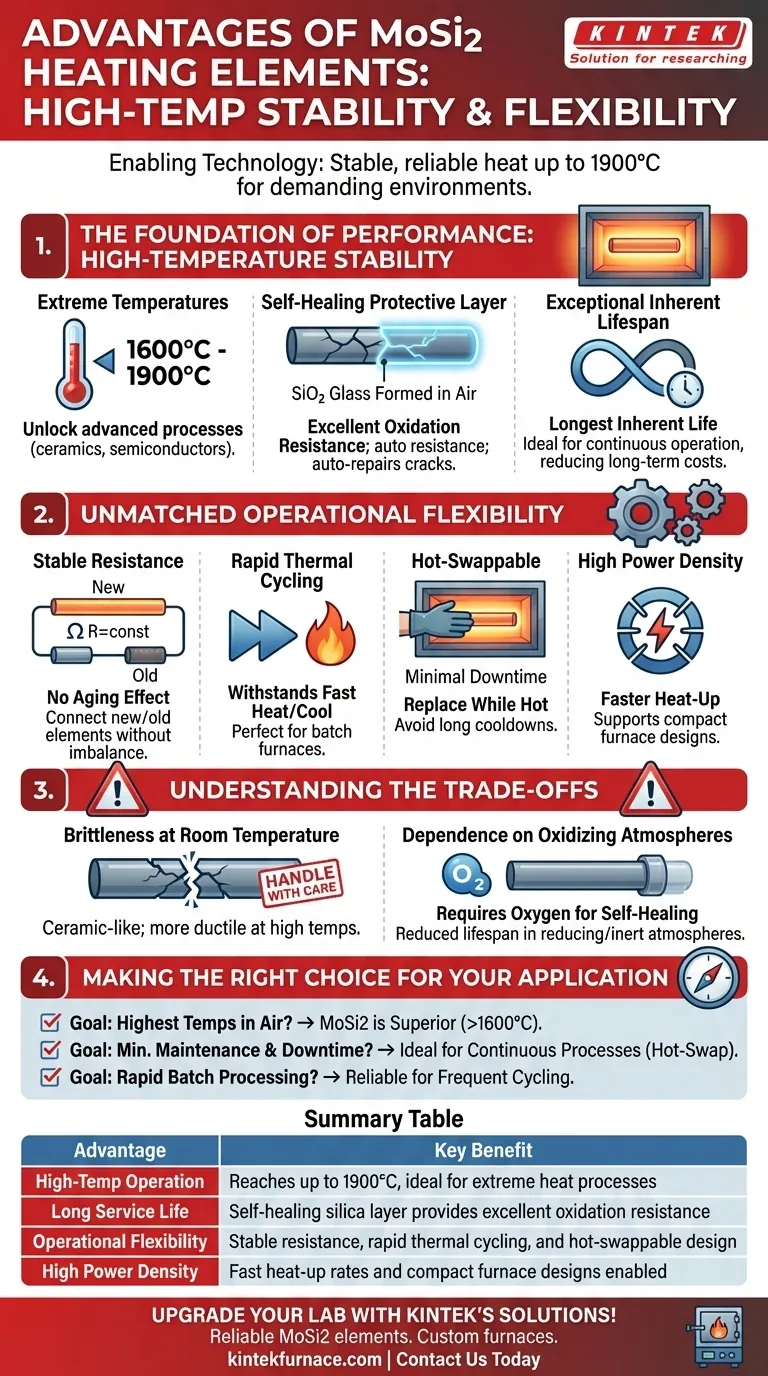

أساس الأداء: استقرار درجة الحرارة العالية

السمة المميزة لعناصر MoSi2 هي أدائها القوي في ظل الحرارة الشديدة، والذي ينبع من علم المواد الفريد الخاص بها.

الوصول إلى درجات حرارة قصوى

يمكن لعناصر MoSi2 تحقيق أعلى درجات حرارة تشغيل بين عناصر التسخين المعدنية المقاومة الشائعة. وهي تعمل بشكل موثوق بين 1600 درجة مئوية و 1700 درجة مئوية، مع درجات متخصصة قادرة على الوصول إلى 1900 درجة مئوية.

تتيح هذه القدرة عمليات للمواد مثل السيراميك المتقدم والزجاج وأشباه الموصلات التي تتطلب معالجة حرارية قصوى في جو هوائي.

طبقة الحماية ذاتية الإصلاح

يرجع طول عمر عناصر MoSi2 إلى مقاومتها الممتازة للأكسدة. عند تسخينها في بيئة غنية بالأكسجين، تتشكل طبقة رقيقة غير مسامية من زجاج السيليكا (SiO2) على سطح العنصر.

هذا الطلاء السلبي ذاتي الإصلاح. إذا حدث تشقق أو تلف، يتم تعريض المادة الأساسية للأكسجين، مما يؤدي إلى تكوين SiO2 جديد على الفور لإعادة إغلاق العنصر وحمايته من التدهور الإضافي.

عمر افتراضي جوهري استثنائي

بسبب وظيفة الإصلاح التلقائي هذه، تتمتع عناصر MoSi2 بأطول عمر افتراضي جوهري بين جميع عناصر التسخين الكهربائية المعدنية. تتيح متانتها استخدامها للتشغيل المستمر دون انقطاع في البيئات الصناعية، مما يقلل من تكرار الاستبدال والتكاليف طويلة الأجل.

مرونة تشغيل لا مثيل لها

إلى جانب مقاومة الحرارة النقية، توفر عناصر MoSi2 مزايا عملية تبسط تشغيل الفرن وصيانته، مما يؤثر بشكل مباشر على وقت التشغيل والتكلفة.

مقاومة مستقرة بمرور الوقت

على عكس العديد من عناصر التسخين الأخرى (مثل كربيد السيليكون)، فإن المقاومة الكهربائية لـ MoSi2 لا تتغير بشكل كبير مع التقدم في العمر أو الاستخدام.

هذه ميزة حاسمة. هذا يعني أنه يمكن توصيل عناصر جديدة بالتسلسل مع العناصر القديمة دون التسبب في اختلال توازن الطاقة أو فشل مبكر، مما يبسط بشكل كبير الصيانة وإدارة قطع الغيار.

دورة حرارية سريعة

يمكن لعناصر MoSi2 تحمل دورات التسخين والتبريد السريعة دون التعرض لصدمة حرارية أو تدهور. وهذا يجعلها مثالية للأفران الدفعية التي يتم تشغيلها وإيقافها بشكل متكرر، وليس فقط للتشغيل المستمر.

الاستبدال الساخن لتقليل وقت التوقف عن العمل

في كثير من الأحيان، يمكن استبدال العنصر التالف بينما لا يزال الفرن ساخنًا. هذه الميزة الفريدة تقلل من وقت توقف الإنتاج، حيث لا حاجة للانتظار حتى يبرد الفرن بالكامل ويعاد تسخينه، وهي عملية قد تستغرق ساعات عديدة أو حتى أيام.

كثافة طاقة عالية

تدعم هذه العناصر أحمالًا واطية عالية، مما يعني أنها يمكن أن تنتج قدرًا كبيرًا من الحرارة من مساحة سطح صغيرة نسبيًا. وهذا يسمح بمعدلات تسخين أسرع للفرن وربما تصميمات أفران أكثر إحكامًا.

فهم المفاضلات

على الرغم من قوتها، فإن عناصر MoSi2 ليست حلاً شاملاً. يعد فهم قيودها أمرًا أساسيًا للتطبيق الناجح.

هشاشة في درجة حرارة الغرفة

MoSi2 مادة شبيهة بالسيراميك وهي هشة للغاية في درجات الحرارة المحيطة. يتطلب الأمر عناية فائقة أثناء التركيب لمنع الكسر. تصبح العناصر أكثر مرونة وأقل عرضة للكسر بمجرد وصولها إلى درجات حرارة عالية.

الاعتماد على الأجواء المؤكسدة

طبقة SiO2 ذاتية الإصلاح - وهي مصدر عمر العنصر نفسه - لا يمكن أن تتشكل إلا في وجود الأكسجين. يتطلب استخدامها في الأجواء المختزلة أو الخاملة دراسة متأنية وقد يقلل بشكل كبير من عمرها الافتراضي أو يخفض درجة حرارة التشغيل القصوى.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هذه النقاط لتحديد ما إذا كانت عناصر MoSi2 تتوافق مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات الحرارة الممكنة في الهواء: MoSi2 هو الخيار الأفضل لأي تطبيق يتطلب تشغيلًا مستدامًا فوق 1600 درجة مئوية.

- إذا كان تركيزك الأساسي هو تقليل الصيانة ووقت توقف الإنتاج: تجعل المقاومة المستقرة والقدرة على استبدال العناصر الساخنة MoSi2 مثالية لعمليات الإنتاج الصناعية المستمرة.

- إذا كان تركيزك الأساسي هو المعالجة الدفعية السريعة: يضمن تحمل العنصر لدورات الحرارية السريعة الموثوقية في الأفران التي يتم تسخينها وتبريدها بشكل متكرر.

في نهاية المطاف، يعد اختيار MoSi2 استثمارًا في استقرار درجة الحرارة العالية، والموثوقية التشغيلية، والأداء طويل الأمد.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| التشغيل في درجات حرارة عالية | تصل إلى 1900 درجة مئوية، مثالية لعمليات الحرارة القصوى |

| عمر خدمة طويل | توفر طبقة السيليكا ذاتية الإصلاح مقاومة ممتازة للأكسدة |

| المرونة التشغيلية | مقاومة مستقرة، دورات حرارية سريعة، وتصميم قابل للاستبدال الساخن |

| كثافة طاقة عالية | تمكين معدلات تسخين سريعة وتصميمات أفران مدمجة |

قم بترقية مختبرك باستخدام حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين موثوقة مثل MoSi2، مما يضمن تحكمًا دقيقًا في درجة الحرارة ومتانة للتطبيقات المتطلبة. تشمل مجموعة منتجاتنا أفران الكبائن، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق وقوي لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك وأدائك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية