تتمحور مزايا التطبيق الحاسمة للمحفزات غير المتجانسة في التسييل الحراري المائي (HTL) حول قابلية توسيع نطاق العملية وترقية المنتج. على عكس المحفزات المتجانسة التي تذوب في الخليط، تسمح الخيارات غير المتجانسة مثل Ni/Al2O3 أو Co/Al2O3 بالفصل السلس عن طريق الترشيح الفيزيائي، مما يسهل إعادة الاستخدام ويعزز بشكل كبير كثافة طاقة الوقود الحيوي الناتج.

الفكرة الأساسية: بينما تكون المحفزات المتجانسة فعالة في تكسير الكتلة الحيوية، فإن المحفزات غير المتجانسة هي الخيار الأفضل للملاءمة الاقتصادية وجودة الوقود. إنها تحول التسييل الحراري المائي من عملية دفعية تستخدم مرة واحدة إلى عملية محتملة مستمرة وفعالة من حيث التكلفة من خلال السماح باستعادة المحفز وإنتاج وقود أقل أكسجين وأعلى طاقة.

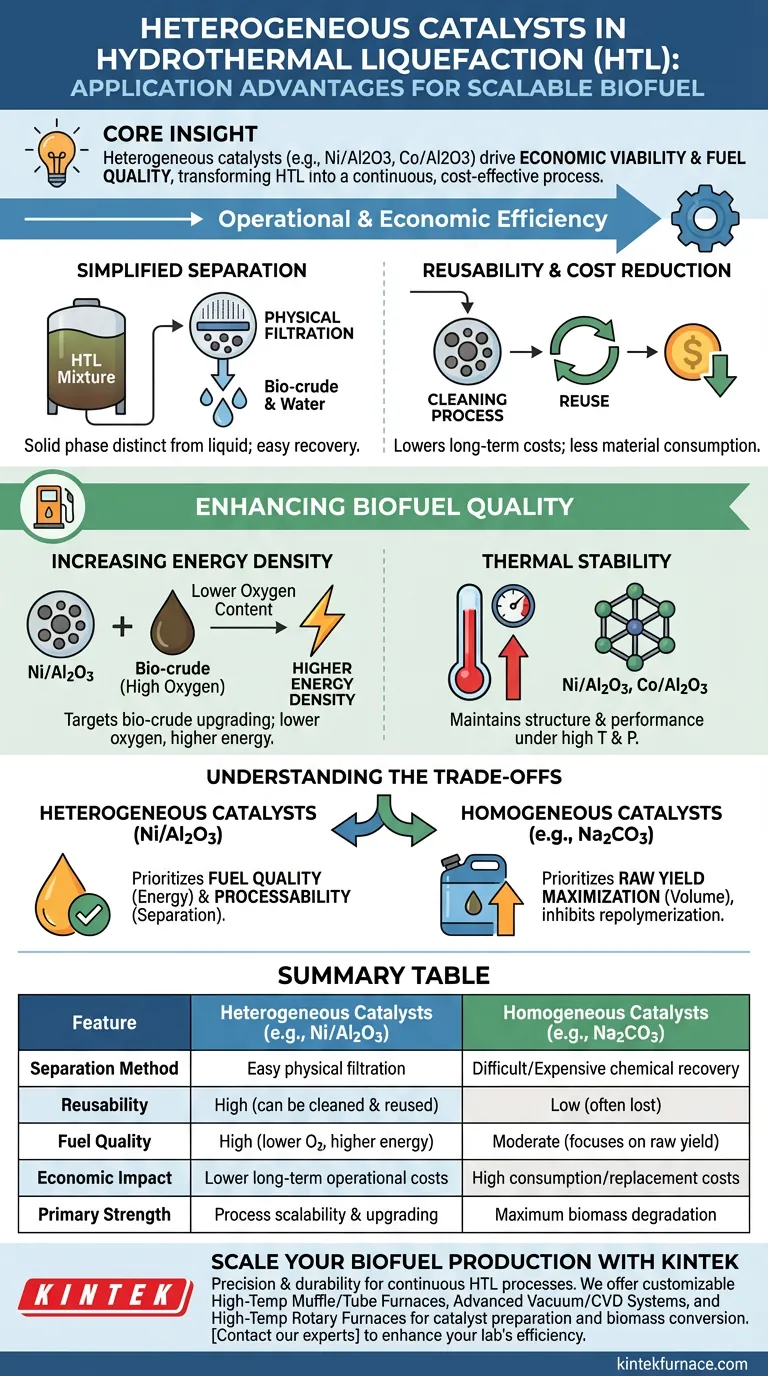

الكفاءة التشغيلية والاقتصادية

الفائدة الأكثر فورية لاستخدام المحفزات غير المتجانسة هي تبسيط المعالجة اللاحقة. وهذا يعالج "الحاجة العميقة" لجعل التسييل الحراري المائي قابلاً للتطبيق تجاريًا.

فصل مبسط

في التسييل الحراري المائي، يكون وسط التفاعل خليطًا معقدًا من الماء والزيت الحيوي والمواد الصلبة. تذوب المحفزات المتجانسة بالكامل، مما يجعل استعادتها صعبة ومكلفة.

على العكس من ذلك، توجد المحفزات غير المتجانسة في طور صلب منفصل عن المنتج السائل. وهذا يسمح بالاستعادة من خلال الترشيح الفيزيائي القياسي مباشرة بعد التفاعل.

إعادة الاستخدام وخفض التكاليف

نظرًا لأنه يمكن فصل هذه المحفزات فيزيائيًا، يمكن إعادة استخدامها بعد عملية تنظيف بسيطة.

هذه القابلية لإعادة الاستخدام تخفض بشكل كبير تكاليف التشغيل طويلة الأجل. فأنت لا تستهلك وتستبدل مادة المحفز باستمرار مع كل دفعة، كما هو الحال غالبًا مع العوامل المتجانسة المذابة.

تعزيز جودة الوقود الحيوي

إلى جانب آليات العملية، تغير المحفزات غير المتجانسة مثل النيكل أو الكوبالت المدعومة على الألومينا (Ni/Al2O3 أو Co/Al2O3) التركيب الكيميائي للوقود بشكل أساسي للأفضل.

زيادة كثافة الطاقة

تمتلك هذه المحفزات المعدنية المدعومة نشاطًا تحفيزيًا عاليًا يستهدف على وجه التحديد ترقية الزيت الحيوي.

إنها فعالة للغاية في تقليل محتوى الأكسجين في الوقود الحيوي. انخفاض محتوى الأكسجين يترجم مباشرة إلى زيادة كبيرة في كثافة الطاقة، مما يجعل المنتج النهائي أكثر قابلية للمقارنة مع الوقود البترولي التقليدي.

الاستقرار الحراري

يحدث التسييل الحراري المائي عند درجات حرارة وضغوط عالية. تم تصميم المحفزات مثل Ni/Al2O3 و Co/Al2O3 لتحقيق استقرار حراري عالٍ.

هذا يضمن أنها تحافظ على سلامتها الهيكلية وأدائها التحفيزي حتى في ظل الظروف القاسية المطلوبة لتسييل الكتلة الحيوية.

فهم المفاضلات

لإجراء قرار هندسي مستنير، يجب عليك إدراك المجالات التي قد تختلف فيها المحفزات غير المتجانسة عن نظيراتها المتجانسة.

الإنتاجية مقابل الجودة

تتفوق المحفزات المتجانسة، مثل كربونات الصوديوم (Na2CO3) أو هيدروكسيد البوتاسيوم (KOH)، في تعزيز تدهور عديدات السكاريد مثل السليلوز.

إنها فعالة بشكل خاص في تثبيط إعادة البلمرة (إعادة تكوين المواد الصلبة)، مما يمكن أن يساعد في زيادة حجم إنتاج الزيت الحيوي الخام إلى الحد الأقصى.

ومع ذلك، فإن اختيار محفز غير متجانس يعطي الأولوية لجودة (محتوى الطاقة) وقابلية المعالجة (الفصل) للزيت على مجرد زيادة الكتلة الخام للإنتاج.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار المحفز المناسب على الموازنة بين الحاجة إلى تحويل الكتلة الحيوية العالي مقابل الحاجة إلى منتج وقود عالي الجودة وفعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الجدوى التجارية وجودة الوقود: أعط الأولوية للمحفزات غير المتجانسة (Ni/Al2O3، Co/Al2O3) لتمكين إعادة استخدام المحفز، وتقليل التكاليف، وإنتاج وقود عالي الطاقة ومنخفض الأكسجين.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية الخام: فكر في المحفزات المتجانسة لتكسير عديدات السكاريد بفعالية وتثبيط إعادة البلمرة، مما يزيد من الحجم الإجمالي للزيت الحيوي المنتج.

من خلال الاستفادة من الخصائص الفيزيائية للمحفزات غير المتجانسة، فإنك تؤمن مسارًا نحو عملية إنتاج وقود أكثر استدامة وقابلة للتوسع اقتصاديًا.

جدول ملخص:

| الميزة | المحفزات غير المتجانسة (مثل Ni/Al2O3) | المحفزات المتجانسة (مثل Na2CO3) |

|---|---|---|

| طريقة الفصل | ترشيح فيزيائي سهل | استعادة كيميائية صعبة/مكلفة |

| إعادة الاستخدام | عالية (يمكن تنظيفها وإعادة استخدامها) | منخفضة (غالبًا ما تُفقد في العملية) |

| جودة الوقود | عالية (أكسجين أقل، كثافة طاقة أعلى) | متوسطة (تركز على الإنتاجية الخام) |

| التأثير الاقتصادي | تكاليف تشغيل أقل على المدى الطويل | تكاليف استهلاك/استبدال عالية |

| القوة الأساسية | قابلية توسيع نطاق العملية والترقية | أقصى تدهور للكتلة الحيوية |

قم بتوسيع نطاق إنتاج الوقود الحيوي الخاص بك مع KINTEK

الانتقال من التجارب الدفعية إلى عمليات التسييل الحراري المائي المستمرة والقابلة للتطبيق تجاريًا يتطلب الدقة والمتانة. في KINTEK، ندرك أن بيئة درجة الحرارة المرتفعة المناسبة أمر بالغ الأهمية لأداء المحفز وتحويل الكتلة الحيوية.

بدعم من البحث والتطوير والتصنيع المتخصص، نقدم مجموعة شاملة من حلول المختبرات، بما في ذلك:

- أفران الصهر والأنابيب القابلة للتخصيص لإعداد المحفزات.

- أنظمة التفريغ والترسيب الكيميائي للبخار المتقدمة لتخليق المواد المتخصصة.

- أفران دوارة عالية الحرارة مصممة للمعالجة الحرارية المتسقة.

سواء كنت تختبر استقرار Ni/Al2O3 أو تقوم بترقية الزيت الحيوي، توفر KINTEK معدات درجات الحرارة العالية القابلة للتخصيص التي يتطلبها بحثك.

هل أنت مستعد لتعزيز كفاءة مختبرك؟ اتصل بخبرائنا الفنيين اليوم للعثور على الفرن المثالي لاحتياجات التسييل الحراري المائي والتحفيز الخاصة بك!

دليل مرئي

المراجع

- Mathiyazhagan Narayanan. Biorefinery products from algal biomass by advanced biotechnological and hydrothermal liquefaction approaches. DOI: 10.1007/s42452-024-05777-6

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي الاعتبارات طويلة الأمد المهمة عند اختيار الفرن؟ ضمان عمليات فعالة من حيث التكلفة ومتوافقة

- ما هي أهمية استخدام جهاز تحكم دقيق في تدفق الغاز الكتلي لتدفق الهيدروجين؟ | Master Uniform Thermal Reduction

- ما هي المزايا العملية لاستخدام فرن صهر كهربائي مزود بثرموستات قابل للتعديل؟ تحسين تكرير خردة النحاس

- ما هو الدور الذي تلعبه خطوة الغليان بدرجة حرارة عالية في تحويل قشور الأرز إلى سيليكا؟ عزز عائدات الاستخلاص الخاصة بك

- ما هي أهمية استخدام معدات التسخين ذات درجة الحرارة العالية للوصول إلى 1250 درجة مئوية للسبائك؟ تميز اختبار الضغط

- ما هو الغرض الأساسي من معالجة التلدين عند درجة حرارة 600 درجة مئوية؟ تحسين أداء السيراميك المطلي بالفضة

- كيف تكشف الأنظمة الحرارية عن آليات مقاومة التقشر في الخرسانة CDE؟ استكشف مرونة المواد المتقدمة

- ما هي المزايا الهيكلية لأفران نمو البلورات المتخصصة لـ CZT؟ تحقيق بلورات أحادية عالية النقاء