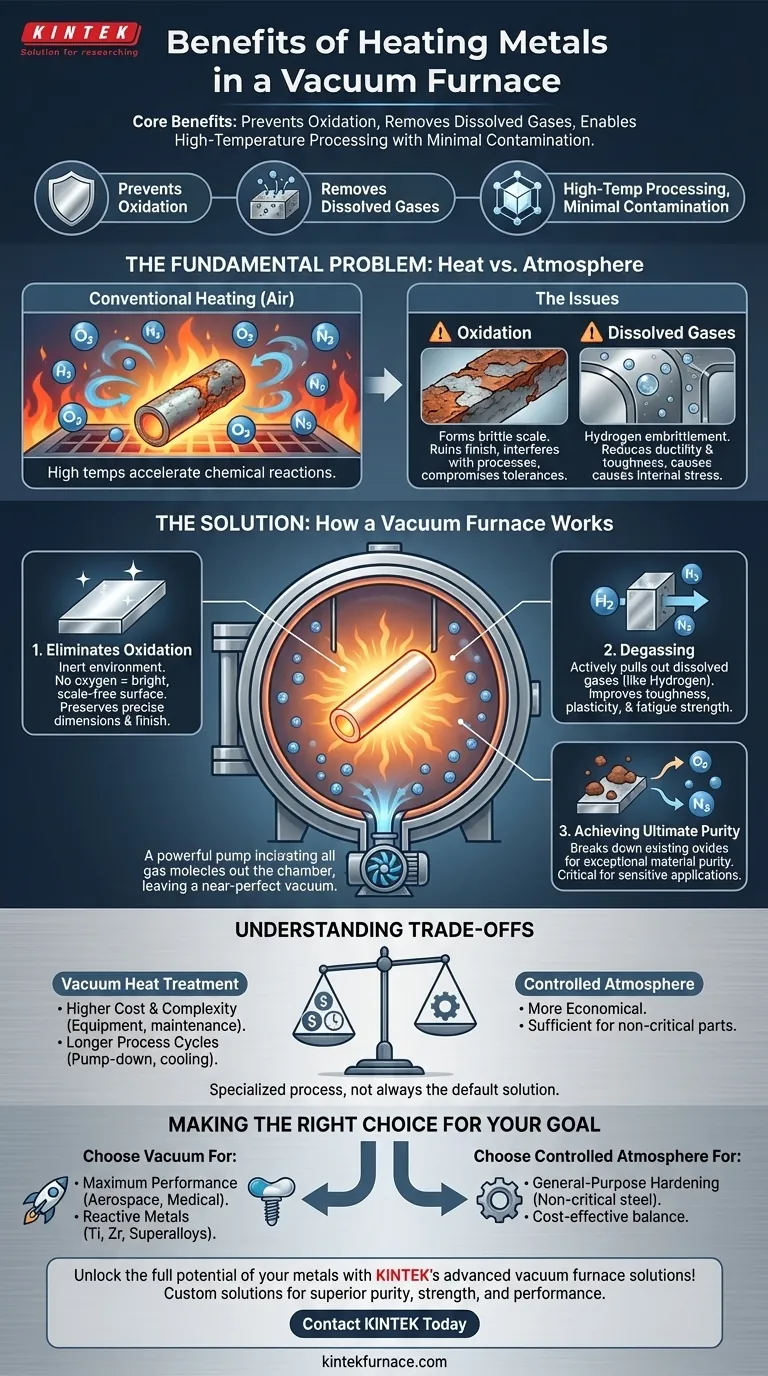

في جوهره، يوفر تسخين المعادن في فرن تفريغ ثلاث فوائد رئيسية: فهو يمنع الأكسدة، ويزيل الغازات الذائبة، ويسمح بالمعالجة في درجات حرارة عالية للغاية بأقل قدر من التلوث. من خلال إنشاء بيئة خالية من الأكسجين والعناصر التفاعلية الأخرى، ينتج عن العملية منتج نهائي ذو سطح نقي، ونقاء فائق، وخصائص ميكانيكية معززة.

القيمة الحقيقية للفرن التفريغ ليست مجرد تحقيق تشطيب نظيف. إنه أداة دقيقة تمكّن المهندسين من التحكم في بيئة المعدن على المستوى المجهري، مما يمنع التدهور ويطلق العنان لإمكانات الأداء الكاملة للمواد المتقدمة.

المشكلة الأساسية: الحرارة مقابل الغلاف الجوي

المعالجة الحرارية ضرورية لتغيير الخواص الفيزيائية للمعدن، ولكنها تقدم تحديًا كبيرًا: درجات الحرارة المرتفعة تسرّع بشكل كبير التفاعلات الكيميائية غير المرغوب فيها مع الغلاف الجوي المحيط.

حتمية الأكسدة

عند تسخين معظم المعادن في وجود الهواء، فإنها تتفاعل بسرعة مع الأكسجين. هذا التفاعل، المعروف باسم الأكسدة، يشكل طبقة متقشرة وهشة من أكسيد القشرة على السطح.

هذه القشرة لا تشوه فقط تشطيب المكون، بل يمكن أن تتداخل أيضًا مع العمليات اللاحقة مثل اللحام بالنحاس أو اللحام أو الطلاء، ويمكن أن تعرض التفاوتات الأبعاد للخطر.

التهديد الخفي للغازات الذائبة

لا تتفاعل غازات الغلاف الجوي مع السطح فحسب، بل يمكن أن تذوب في المعدن نفسه. يعتبر الهيدروجين سيئ السمعة بشكل خاص لهذا السبب.

بمجرد دخوله إلى هيكل المعدن، يمكن أن يؤدي الهيدروجين المحتجز إلى ظاهرة تسمى ت脆هيدروجين. هذا يقلل بشكل كبير من ليونة المعدن وصلابته، مما يخلق نقاط إجهاد داخلية يمكن أن تؤدي إلى فشل كارثي ومبكر تحت الحمل.

كيف يحل الفرن التفريغ هذه المشاكل

يعالج الفرن التفريغ هذه التحديات الجوية عن طريق إزالة المشكلة نفسها: الغلاف الجوي. عن طريق ضخ الحجرة إلى فراغ شبه مثالي، تصبح البيئة خاملة.

القضاء على الأكسدة للحصول على سطح نقي

الفائدة الأكثر وضوحًا هي منع الأكسدة. عن طريق إزالة كل الأكسجين تقريبًا من غرفة التسخين، لا يوجد شيء يتفاعل معه المعدن الساخن.

والنتيجة هي سطح لامع ونظيف وخالٍ من القشور يتطلب القليل أو لا يتطلب أي تنظيف بعد المعالجة، مما يحافظ على الأبعاد والتشطيب الدقيق للمكون.

إزالة الغازات لتعزيز القوة الميكانيكية

تعمل البيئة التفريغية على سحب الغازات الذائبة، مثل الهيدروجين والنيتروجين، من المعدن بنشاط. هذا التأثير إزالة الغازات يعاكس بشكل مباشر ت脆هيدروجين.

عن طريق إزالة هذه العناصر الضارة، تعمل العملية على تحسين الخصائص الميكانيكية الأساسية للمعدن بشكل كبير، بما في ذلك الصلابة، والمرونة، ومقاومة التعب.

تحقيق النقاء المطلق

للتطبيقات الحساسة للغاية، يمكن للفراغ حتى أن يفكك الأكاسيد الموجودة والمستقرة على سطح المعدن. عندما تتحلل هذه الأكاسيد في درجات حرارة عالية، يتم ضخ الأكسجين المتحرر فورًا بواسطة نظام التفريغ.

تؤدي عملية التنقية هذه إلى مكون نهائي ذي نقاء مادي استثنائي، وهو أمر بالغ الأهمية لأداء الإلكترونيات المتخصصة والمعادن التفاعلية.

فهم المفاضلات

على الرغم من قوته، فإن المعالجة الحرارية بالتفريغ هي عملية متخصصة ذات اعتبارات محددة. إنها ليست الحل الافتراضي لكل تطبيق.

التكلفة والتعقيد

الأفران التفريغية أكثر تكلفة بكثير في الشراء والتشغيل والصيانة من نظيراتها الجوية. تتطلب الأنظمة آليات ضخ وأختام وأدوات قياس معقدة.

دورات معالجة أطول

يستغرق الوصول إلى تفريغ عميق وقتًا. غالبًا ما تكون دورات الضخ والتبريد بعد المعالجة أطول من تلك الموجودة في الأفران التقليدية، مما قد يؤثر على الإنتاجية الإجمالية.

متى يكون مبالغًا فيه؟

بالنسبة للعديد من الفولاذ الكربوني الشائع والتطبيقات التي يكون فيها قدر ضئيل من أكسدة السطح مقبولًا أو سيتم تشغيله آليًا على أي حال، غالبًا ما يكون الفرن ذو الغلاف الجوي المتحكم فيه والأبسط والأكثر فعالية من حيث التكلفة كافيًا.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار بيئة التسخين الصحيحة بالكامل على المواد ومتطلبات الأداء للجزء النهائي.

- إذا كان تركيزك الأساسي هو الأداء الأقصى والنقاء: تعتبر المعالجة بالتفريغ ضرورية للمكونات الحرجة في تطبيقات الفضاء والطب والسيارات عالية الأداء.

- إذا كنت تتعامل مع معادن تفاعلية مثل التيتانيوم أو الزركونيوم أو سبائك النيكل الفائقة: تعتبر بيئة التفريغ غير قابلة للتفاوض لمنع الأكسدة الشديدة والفورية.

- إذا كان هدفك هو التقسية للأغراض العامة لأجزاء الفولاذ غير الحرجة: غالبًا ما يوفر الفرن ذو الغلاف الجوي المتحكم فيه توازنًا أكثر فعالية من حيث التكلفة بين الجودة والكفاءة.

في نهاية المطاف، تعد المعالجة الحرارية بالتفريغ العملية الصناعية الحاسمة عندما تحتاج إلى سيطرة مطلقة على السلامة والخصائص النهائية للمعدن.

جدول الملخص:

| الفائدة | التأثير الرئيسي |

|---|---|

| يمنع الأكسدة | ينتج أسطحًا نظيفة وخالية من القشور؛ يحافظ على الأبعاد والتشطيب |

| يزيل الغازات الذائبة | يقلل من ت脆هيدروجين؛ يحسن الصلابة ومقاومة التعب |

| يتيح المعالجة بدرجات حرارة عالية | يسمح بأقل قدر من التلوث وتعزيز نقاء المادة |

أطلق العنان للإمكانات الكاملة لمعادنك مع حلول الأفران التفريغية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجة حرارة عالية، بما في ذلك أفران التفريغ والغلاف الجوي، والأفران ذات العزل الحراري، والأنابيب، والأفران الدوارة، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يوفر نقاءً وقوة وأداءً فائقًا للتطبيقات الحرجة في الفضاء والطب والمزيد. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة