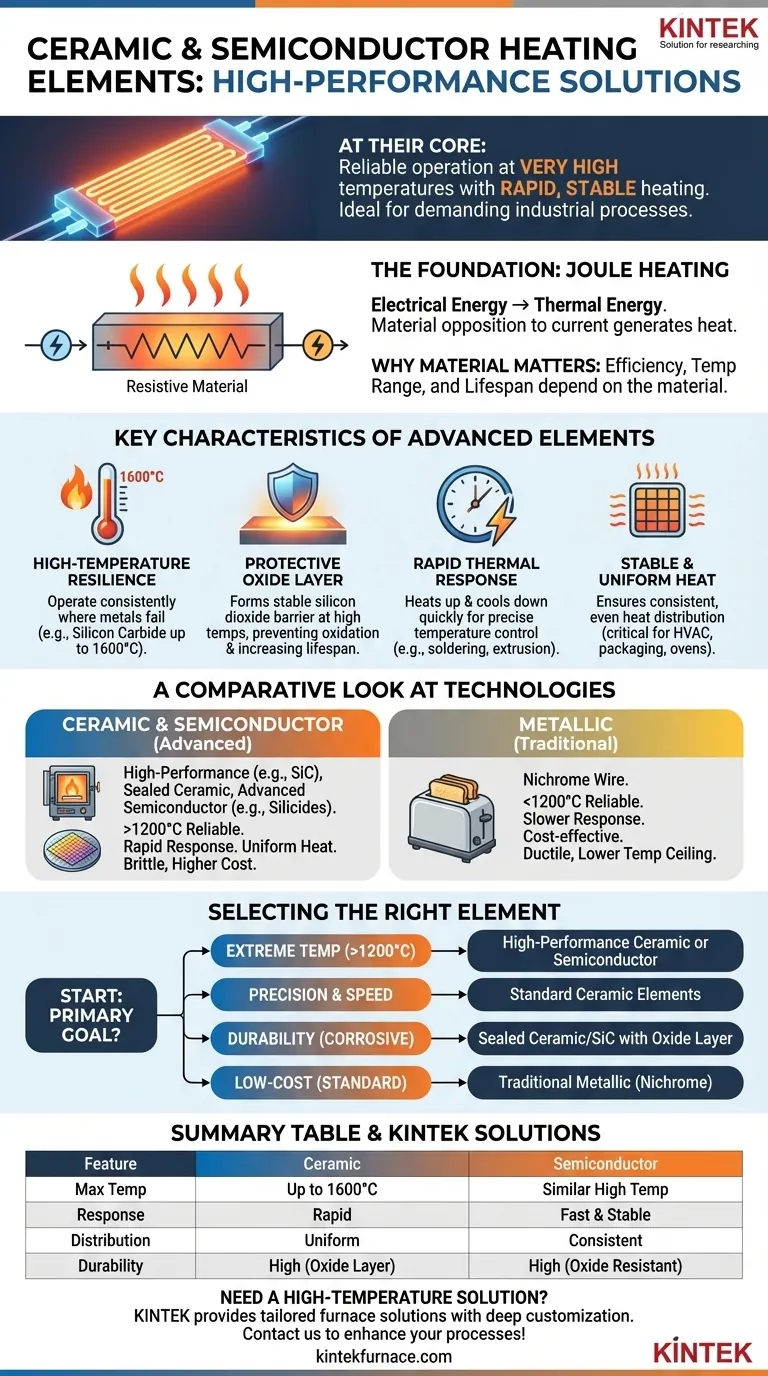

في جوهرها، تتميز عناصر التسخين المصنوعة من السيراميك وأشباه الموصلات بقدرتها على العمل بشكل موثوق به في درجات حرارة عالية جدًا مع توفير تسخين سريع ومستقر. على عكس السخانات المعدنية الشائعة، فإنها تمتلك مزيجًا فريدًا من المرونة الحرارية والخمول الكيميائي، مما يجعلها مثالية للعمليات الصناعية الصعبة مثل تسخين الأفران وتصنيع الزجاج واللحام الدقيق.

إن القرار بين أنواع عناصر التسخين يعتمد بشكل أساسي على مطابقة خصائص المادة مع المتطلبات التشغيلية. فبينما تكفي السخانات المعدنية التقليدية للتطبيقات الأساسية، توفر عناصر السيراميك وأشباه الموصلات الاستقرار عالي الأداء والسرعة والمتانة المطلوبة للأنظمة المتقدمة أو ذات درجات الحرارة القصوى.

أساس التسخين الكهربائي

تعمل جميع عناصر التسخين المقاومة على مبدأ أساسي واحد، لكن المادة المستخدمة تحدد النتيجة.

مبدأ تسخين جول

يعمل كل عنصر تسخين كهربائي عن طريق تحويل الطاقة الكهربائية إلى طاقة حرارية. تحدث هذه العملية، المعروفة باسم تسخين جول، عندما يواجه التيار الكهربائي مقاومة أثناء تدفقه عبر مادة. تولد مقاومة المادة للتيار حرارة.

لماذا يعتبر اختيار المواد أمرًا بالغ الأهمية

تتحدد كفاءة عنصر التسخين ونطاق درجة حرارته وعمره الافتراضي بالكامل بالمادة المستخدمة. يجب ألا تتمتع المادة بمقاومة كهربائية كافية فحسب، بل يجب أن تكون قادرة أيضًا على تحمل درجات الحرارة العالية ومقاومة التدهور بمرور الوقت. وهنا يصبح التمييز بين العناصر المعدنية والسيراميكية وشبه الموصلة أمرًا حاسمًا.

الخصائص الرئيسية لسخانات السيراميك وأشباه الموصلات

تتشارك هذه المواد المتقدمة مجموعة من خصائص الأداء العالي التي تميزها عن الملفات المعدنية القياسية.

مرونة عالية في درجات الحرارة

تتمتع عناصر السيراميك وأشباه الموصلات، مثل كربيد السيليكون والسيليسيدات، بنقاط انصهار عالية جدًا. وهي مصممة للعمل باستمرار في درجات حرارة تفشل فيها معظم المعادن بسرعة. على سبيل المثال، يمكن لكربيد السيليكون أن يعمل حتى 1600 درجة مئوية.

طبقة أكسيد واقية

في درجات الحرارة العالية، تشكل هذه المواد طبقة مستقرة وواقية من ثاني أكسيد السيليكون على سطحها. تعمل هذه الطبقة كحاجز، مما يمنع المزيد من الأكسدة والتفاعلات الكيميائية، مما يزيد بشكل كبير من عمر العنصر وموثوقيته في البيئات القاسية.

استجابة حرارية سريعة

تشتهر السيراميك بقدرتها على التسخين والتبريد بسرعة. يتيح وقت الاستجابة السريع هذا تحكمًا دقيقًا في درجة الحرارة، وهو أمر بالغ الأهمية في تطبيقات مثل اللحام وبثق البلاستيك وتصنيع أشباه الموصلات حيث يمكن أن تؤدي تقلبات درجة الحرارة إلى إتلاف المنتج.

حرارة مستقرة وموحدة

توفر هذه العناصر توزيعًا حراريًا مستقرًا وموحدًا للغاية. هذا الاتساق ضروري للعمليات في أنظمة التدفئة والتهوية وتكييف الهواء (HVAC) وآلات التعبئة والتغليف والأفران الصناعية التي تعتمد على درجة حرارة موحدة عبر السطح أو داخل الفضاء.

نظرة مقارنة على تقنيات التسخين

على الرغم من أنها تشترك في هدف مشترك، إلا أن عناصر التسخين المختلفة مصممة لسياقات تشغيل مختلفة تمامًا.

سخانات السيراميك التقليدية

تعتبر عناصر السيراميك المختومة من العناصر الأساسية لمجموعة متنوعة من التطبيقات. متانتها وتسخينها الموحد يجعلها مثالية للمنتجات الاستهلاكية مثل سخانات الفضاء والمعدات الصناعية مثل آلات بثق البلاستيك وآلات التعبئة والتغليف.

سيراميك عالي الأداء (مثل كربيد السيليكون)

عندما تتطلب التطبيقات حرارة قصوى، يكون السيراميك عالي الأداء هو الخيار الأمثل. إن قدرتها على العمل بشكل موثوق به فوق 1200 درجة مئوية تجعلها لا غنى عنها للأفران ذات درجات الحرارة العالية المستخدمة في علم المعادن وتصنيع الزجاج واختبار المواد.

عناصر أشباه الموصلات المتقدمة (مثل السيليسيدات)

توفر السخانات القائمة على أشباه الموصلات، مثل تلك المصنوعة من السيليسيدات، أداءً مشابهًا في درجات الحرارة العالية. تُستخدم بشكل متكرر في البيئات شديدة التحكم مثل أفران تصنيع أشباه الموصلات وعمليات المعالجة الحرارية المتخصصة.

البديل المعدني (مثل النيكروم)

للمقارنة، ضع في اعتبارك سلك النيكروم الشائع الموجود في أجهزة تحميص الخبز ومجففات الشعر. هذه العناصر المعدنية فعالة من حيث التكلفة وموثوقة لتطبيقات درجات الحرارة المنخفضة (عادةً أقل من 1200 درجة مئوية). ومع ذلك، فإنها تفتقر إلى الحد الأقصى لدرجة الحرارة القصوى والخمول الكيميائي لنظيراتها السيراميكية.

فهم المفاضلات

يتضمن اختيار عنصر تسخين متقدم الموازنة بين فوائد الأداء والقيود العملية.

الأداء مقابل التكلفة

يأتي النطاق الحراري الفائق والمتانة لعناصر السيراميك وأشباه الموصلات بتكلفة أولية أعلى مقارنة بالعناصر المعدنية البسيطة. يتم تبرير الاستثمار بعمر أطول وتمكين العمليات التي كان من المستحيل إجراؤها بخلاف ذلك.

التقصف الميكانيكي

على عكس المعادن المطيلية التي يمكن تشكيلها بسهولة في ملفات، فإن السيراميك هش بطبيعته. وهي أكثر عرضة للفشل بسبب الصدمات الميكانيكية أو الإجهاد وتتطلب اعتبارات تصميم دقيقة للتركيب والدعم.

تعقيد التحكم في النظام

تعد الاستجابة الحرارية السريعة لعناصر السيراميك ميزة كبيرة، ولكنها يمكن أن تمثل أيضًا تحديًا للتحكم. لمنع تجاوز درجة الحرارة والحفاظ على الاستقرار، غالبًا ما تتطلب وحدات تحكم PID أكثر تعقيدًا وأنظمة إدارة طاقة مقارنة بالعناصر المعدنية الأبطأ استجابة.

كيفية اختيار عنصر التسخين المناسب

يجب أن يسترشد اختيارك النهائي بالهدف الأساسي لتطبيقك.

- إذا كان تركيزك الأساسي هو درجات الحرارة القصوى (فوق 1200 درجة مئوية): فإن السيراميك عالي الأداء مثل كربيد السيليكون أو عناصر أشباه الموصلات المتقدمة هي الخيارات الوحيدة الممكنة.

- إذا كان تركيزك الأساسي هو التحكم الدقيق والسرعة: توفر عناصر السيراميك القياسية الاستجابة الحرارية السريعة اللازمة للحام والقولبة والتعبئة والتغليف.

- إذا كان تركيزك الأساسي هو المتانة في بيئة تآكل: توفر طبقة الأكسيد الواقية على عناصر السيراميك المختومة وكربيد السيليكون عمرًا أطول.

- إذا كان تركيزك الأساسي هو التسخين منخفض التكلفة لتطبيق قياسي: تظل العناصر المعدنية التقليدية مثل النيكروم هي الخيار الأكثر اقتصادية وعملية.

من خلال فهم هذه الخصائص الأساسية للمواد، يمكنك اختيار عنصر تسخين لا يوفر الحرارة فحسب، بل يوفر أيضًا الأداء الدقيق والموثوقية التي يتطلبها نظامك.

جدول ملخص:

| الخاصية | عناصر التسخين السيراميكية | عناصر التسخين شبه الموصلة |

|---|---|---|

| درجة الحرارة القصوى | حتى 1600 درجة مئوية (مثل كربيد السيليكون) | أداء مماثل في درجات الحرارة العالية (مثل السيليسيدات) |

| الاستجابة الحرارية | تسخين وتبريد سريع | سريع ومستقر |

| توزيع الحرارة | موحد ومستقر | متسق ودقيق |

| المتانة | عالية، مع طبقة أكسيد واقية | عالية، مقاومة للأكسدة |

| التطبيقات الشائعة | سخانات الفضاء، آلات بثق البلاستيك، أفران درجات الحرارة العالية | تصنيع أشباه الموصلات، المعالجة الحرارية المتخصصة |

| المفاضلات الرئيسية | هشة، تتطلب معالجة دقيقة؛ تكلفة أعلى | تكلفة أعلى؛ قد تحتاج إلى أنظمة تحكم متقدمة |

هل تحتاج إلى حل تسخين عالي الحرارة مصمم خصيصًا لاحتياجات مختبرك الفريدة؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة لمختبرات متنوعة. يشمل خط إنتاجنا أفران الكتم، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين لدينا أن تعزز عملياتك بأداء فائق ومتانة ودقة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي