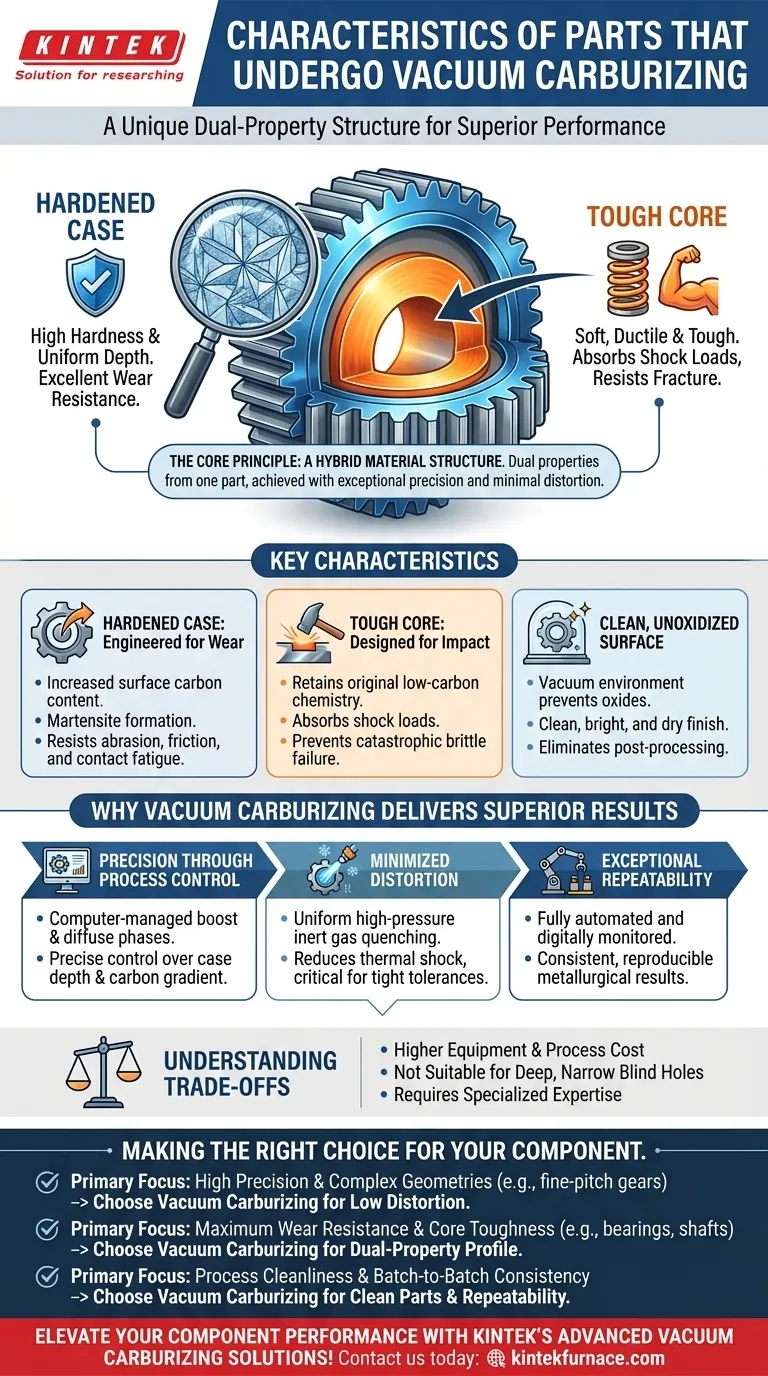

تُعرَّف الأجزاء التي تخضع للكربنة الفراغية ببنية فريدة ومرغوبة للغاية ذات خاصيتين. فهي تمتلك طبقة سطحية صلبة للغاية ومقاومة للتآكل، تُعرف باسم الغلاف (case)، بينما يظل الجزء الداخلي من القطعة، أو اللب، ناعمًا ومرنًا وقويًا. يتيح هذا المزيج للمكون تحمل تآكل السطح وإجهاد التلامس بشكل كبير دون أن يصبح هشًا وعرضة للكسر تحت الحمل.

الفائدة الأساسية للكربنة الفراغية ليست مجرد تقوية جزء، بل إنشاء مكون له ملفان ماديان متميزان ومُحسَّنان: "قشرة" صلبة ومقاومة للتآكل و"قلب" قوي يمتص الصدمات. يتم تحقيق ذلك بدقة استثنائية وبأقل قدر من تشوه الأجزاء، وهو عامل حاسم للمكونات المعقدة وعالية الأداء.

المبدأ الأساسي: هيكل مادي هجين

الكربنة الفراغية، والمعروفة أيضًا بالكربنة منخفضة الضغط (LPC)، هي عملية تقسية للسطح تعمل على تغيير سطح مكون الفولاذ بشكل أساسي. إنها تخلق هيكلًا يشبه المركب من جزء واحد متجانس.

الغلاف المقسّى: مصمم لمقاومة التآكل

تُدخل العملية ذرات الكربون إلى سطح الفولاذ في بيئة فراغية مُتحكَّم بها للغاية. يؤدي هذا إلى زيادة محتوى الكربون على السطح فقط، مما ينتج عنه، بعد التبريد، طبقة مارتنسيت صلبة جدًا.

يتميز هذا الغلاف بـ الصلابة العالية و العمق المنتظم، مما يوفر مقاومة ممتازة للتآكل والاحتكاك وإجهاد التلامس.

اللب القوي: مصمم للصدمات والإجهاد

يتأثر الجزء الداخلي من المكون بانتشار الكربون. فهو يحتفظ بتركيبته الأصلية المنخفضة الكربون، مما ينتج عنه لب أكثر نعومة ومرونة بكثير.

هذا اللب القوي أمر بالغ الأهمية للمتانة الكلية للجزء، مما يسمح له بامتصاص أحمال الصدمات ومقاومة انتشار الشقوق التي قد تنشأ على السطح. إنه يمنع الفشل الهش الكارثي.

السطح النظيف وغير المؤكسد

نظرًا لأن العملية برمتها تحدث في فراغ، فإن الأجزاء لا تتعرض أبدًا للأكسجين عند درجات الحرارة العالية. هذا يمنع تمامًا تكوين أكاسيد السطح.

الأجزاء الناتجة تكون نظيفة ولامعة وجافة، مما يلغي في كثير من الأحيان الحاجة إلى خطوات ما بعد المعالجة مثل التفجير بالخرطوش أو التنظيف.

لماذا تحقق الكربنة الفراغية نتائج فائقة

تعد خصائص الجزء النهائي نتيجة مباشرة للدقة المتأصلة في عملية الكربنة الفراغية. إنها توفر مستوى من التحكم لا يمكن أن تضاهيه الكربنة الجوية التقليدية.

الدقة من خلال التحكم في العملية

تستخدم الأفران الفراغية الحديثة ضوابط حاسوبية متطورة لإدارة درجة الحرارة ومستويات الفراغ وإدخال غاز الكربنة (عادةً الأسيتيلين). تتناوب العملية بين مراحل "التعزيز" (إدخال الغاز) ومراحل "الانتشار" (السماح للكربون بالتغلغل).

تسمح هذه الطريقة الدورية بتحكم دقيق في عمق الغلاف وتدرج الكربون، مما يضمن تحقيق الخصائص المطلوبة بالضبط باستمرار.

الحد الأدنى من التشوه

بعد الكربنة، يتم تبريد الأجزاء باستخدام غاز خامل عالي الضغط (مثل النيتروجين أو الهيليوم) بدلاً من سائل خشن مثل الزيت. التبريد بالغاز يبرد الجزء بشكل أكثر تجانسًا وأقل حدة.

هذا يقلل بشكل كبير من الصدمة الحرارية وتشوه الأجزاء، وهي ميزة حاسمة للمكونات المعقدة وذات التفاوتات الضيقة مثل التروس ذات الخطوة الدقيقة.

قابلية التكرار الاستثنائية

تضمن الطبيعة المؤتمتة بالكامل والمراقبة رقميًا للعملية أن كل جزء في الدفعة، وكل دفعة مع مرور الوقت، يتلقى نفس المعالجة بالضبط.

يؤدي هذا إلى نتائج تماثلية متسقة وقابلة للتكرار بدرجة عالية، وهو مطلب حيوي للتطبيقات الحرجة للسلامة وعالية الأداء.

فهم المفاضلات

على الرغم من قوتها، فإن الكربنة الفراغية ليست حلاً عالميًا. إن فهم قيودها هو المفتاح لاتخاذ قرار مستنير.

ارتفاع تكلفة المعدات والعملية

الأفران الفراغية أكثر تعقيدًا وتكاليف رأسمالية أعلى من الأفران الجوية التقليدية. يمكن أن تكون أوقات دورات العملية أطول أيضًا، مما يساهم في زيادة التكلفة لكل جزء.

غير مناسب لجميع الأشكال الهندسية

على الرغم من أنها ممتازة للتحكم في التشوه، إلا أن الثقوب العميقة والضيقة للغاية يمكن أن تكون صعبة الكربنة بشكل موحد بسبب قيود تدفق الغاز داخل هذه الميزات.

يتطلب خبرة متخصصة

تتطلب تشغيل وصيانة نظام الكربنة الفراغية مستوى أعلى من الخبرة الفنية لإدارة أنظمة التفريغ وضوابط الغاز والبرمجة الحاسوبية.

اختيار الخيار الصحيح لمكونك

في النهاية، يعتمد قرار استخدام الكربنة الفراغية على متطلبات الأداء المحددة لجزءك.

- إذا كان تركيزك الأساسي هو الدقة العالية والأشكال الهندسية المعقدة: تعتبر الكربنة الفراغية هي الخيار الأفضل لأن التبريد بالغاز منخفض التشوه يحمي التفاوتات الضيقة.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل مدمجة مع متانة اللب: تم تصميم هذه العملية بخبرة لإنشاء الملف الشخصي المزدوج الخاص المطلوب للتروس والمحامل والأعمدة.

- إذا كان تركيزك الأساسي هو نظافة العملية والاتساق من دفعة إلى أخرى: توفر البيئة الفراغية التي يتم التحكم فيها رقميًا أجزاء نظيفة واتساقًا لا مثيل له للتطبيقات الحرجة.

يعد اختيار الكربنة الفراغية قرارًا استراتيجيًا لإنتاج مكونات لا يمكن التنازل فيها عن الدقة المعدنية والأداء والموثوقية.

جدول ملخص:

| الخاصية | الوصف |

|---|---|

| الغلاف المقسّى | صلابة عالية وعمق منتظم لمقاومة التآكل |

| اللب القوي | داخل ناعم ومرن لامتصاص الصدمات |

| سطح نظيف | تشطيب لامع وخالٍ من الأكسدة، يلغي غالبًا المعالجة اللاحقة |

| أدنى حد من التشوه | يتم تحقيقه من خلال التبريد بالغاز الدقيق |

| قابلية تكرار عالية | نتائج متسقة للتطبيقات الحرجة للسلامة |

ارفع أداء مكوناتك مع حلول الكربنة الفراغية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران عالية الحرارة مثل الأفران الفراغية والجوية، المصممة للدقة والحد الأدنى من التشوه. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة، مما يوفر أجزاء ذات مقاومة فائقة للتآكل والمتانة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء