في جوهره، التلبيد بضغط عالٍ جداً هو تقنية لمعالجة المواد تستخدم ضغطاً شديداً - مئات الآلاف من الغلاف الجوي - لقولبة مساحيق السيراميك بسرعة إلى حالة صلبة وكثيفة. تحقق هذه العملية بنية دقيقة الحبيبات ويمكنها حتى تغيير التركيب البلوري الأساسي للمادة، مما يطلق العنان لخصائص فريدة لا يمكن الحصول عليها من خلال طرق التلبيد التقليدية.

لا ينبغي اعتبار التلبيد بضغط عالٍ جداً مجرد نسخة محسنة من التسخين التقليدي. إنه أداة متخصصة تستخدم قوة فيزيائية هائلة لإنشاء حالات مادية جديدة، مما يتيح تطوير سيراميك الجيل التالي بأداء غير مسبوق.

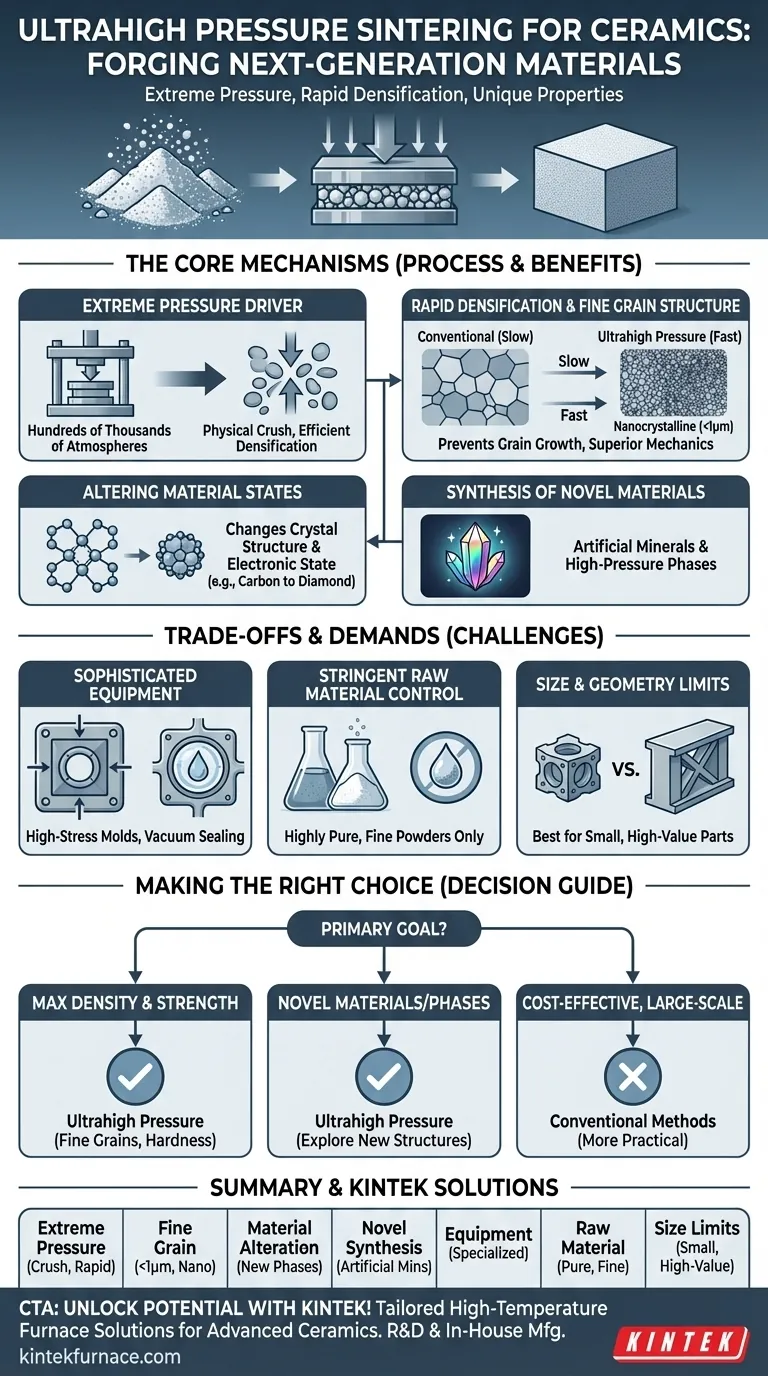

الآليات الأساسية للتلبيد بضغط عالٍ جداً

لفهم سبب استخدام هذه الطريقة، يجب أن ننظر إلى كيف يغير الضغط الشديد عملية التلبيد بشكل أساسي. إنها تتجاوز مجرد الانتشار وترابط الجسيمات لفرض التكثيف جسدياً.

الضغط الشديد كقوة دافعة

التلبيد عند "مئات الآلاف من الغلاف الجوي" يعني تطبيق ضغط أكبر بمراحل من الضغط الساخن التقليدي. هذه القوة الهائلة تسحق الجسيمات معًا جسديًا، مما يزيل الفراغات والمسام بكفاءة لا تصدق. يصبح هذا الضغط الميكانيكي هو المحرك المهيمن للتكثيف، أكثر بكثير من الطاقة الحرارية وحدها.

التكثيف السريع والهياكل الحبيبية الدقيقة

ميزة رئيسية لهذه العملية هي سرعتها. نظرًا لأن الضغط فعال جدًا في إزالة المسامية، يمكن تحقيق الكثافة الكاملة بسرعة كبيرة. هذه الدورة السريعة تمنع نمو الحبيبات، وهي مشكلة شائعة في التلبيد البطيء وعالي الحرارة حيث تندمج الحبيبات الصغيرة في حبيبات أكبر. والنتيجة هي بنية مجهرية نانوية بلورية أو دقيقة الحبيبات (عادةً ما تكون الحبيبات أقل من 1 ميكرومتر) مرغوبة للغاية، وهي حاسمة للخصائص الميكانيكية المتفوقة.

تغيير حالات المواد الأساسية

ربما تكون السمة الأكثر تميزًا للضغط العالي جدًا هي قدرته على تغيير التركيب البلوري والحالة الإلكترونية للمادة. مثلما يمكن للضغط أن يحول الكربون إلى ألماس، فإنه يمكن أن يجبر الذرات في السيراميك على ترتيب أكثر إحكامًا، وغالبًا ما يكون جديدًا تمامًا. وهذا يخلق مرحلة جديدة من المادة بخصائص مميزة.

تصنيع مواد جديدة

تسمح هذه القدرة على إحداث تحولات طورية بتصنيع مواد لا يمكن تشكيلها عند الضغط الجوي. ويشمل ذلك إنشاء معادن اصطناعية ومراحل أخرى عالية الضغط بخصائص إلكترونية أو بصرية أو ميكانيكية فريدة، مما يفتح الأبواب لاكتشاف المواد.

فهم التنازلات والمتطلبات

تأتي النتائج الاستثنائية للتلبيد بضغط عالٍ جداً مصحوبة بتحديات تقنية وتكاليف كبيرة. إنه ليس حلاً قابلاً للتطبيق عالميًا.

متطلبات المعدات المتطورة

يتطلب توليد واحتواء مثل هذه الضغوط الشديدة معدات متخصصة ومكلفة للغاية. يجب أن تُصنع القوالب من مواد متقدمة قادرة على تحمل إجهاد هائل دون تشوه أو فشل. علاوة على ذلك، تعد تقنية الختم بالمكنسة الكهربائية الدقيقة ضرورية لمنع احتجاز الغاز، مما قد يؤدي إلى عيوب في الجزء النهائي.

التحكم الصارم في المواد الخام

تتسم العملية بحساسية عالية للمواد الأولية. لتحقيق أفضل النتائج، يجب استخدام مساحيق مواد خام عالية النقاوة وناعمة للغاية. يمكن لأي شوائب أن تخلق نقاط ضعف، ويمكن أن تؤدي أحجام الجسيمات غير المتسقة إلى تكثيف غير كامل. وهذا يزيد من التكلفة الإجمالية وتعقيد سير العمل في التصنيع.

قيود على الحجم والهندسة

تفرض الضغوط الهائلة المعنية قيودًا عملية على حجم وتعقيد المكونات التي يمكن إنتاجها. غرف الضغط ومجموعات القوالب مكلفة ويصعب توسيع نطاقها، مما يجعل هذه الطريقة الأنسب لإنتاج أجزاء صغيرة وعالية القيمة بدلاً من المكونات الهيكلية الكبيرة.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام التلبيد بضغط عالٍ جداً بالكامل على ما إذا كانت متطلبات الأداء النهائية تبرر التعقيد والتكلفة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والقوة: هذه الطريقة لا مثيل لها في إنشاء سيراميك خالٍ تقريبًا من العيوب ببنى حبيبية دقيقة بشكل استثنائي، مما يترجم مباشرة إلى صلابة ومتانة فائقتين.

- إذا كان تركيزك الأساسي هو تطوير مواد أو أطوار جديدة: استخدم الضغط العالي جداً لاستكشاف هياكل بلورية جديدة وتوليف مركبات لا يمكن تشكيلها في الظروف التقليدية.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وعلى نطاق واسع: عادةً ما يكون التلبيد التقليدي أو الضغط الساخن خيارات أكثر عملية بسبب التكاليف العالية للمعدات وقيود قابلية التوسع لأنظمة الضغط العالي جداً.

من خلال الاستفادة من الضغط الشديد، تتجاوز هذه الطريقة التوحيد البسيط لإعادة هندسة المواد بشكل أساسي على المستوى الذري للحصول على أعلى أداء.

جدول الملخص:

| الخاصية | الوصف |

|---|---|

| ضغط شديد | يستخدم مئات الآلاف من الغلاف الجوي لسحق الجسيمات، مما يؤدي إلى تكثيف سريع. |

| بنية حبيبية دقيقة | يمنع نمو الحبيبات، مما ينتج عنه هياكل مجهرية نانوية بلورية أو دقيقة الحبيبات (<1 ميكرومتر). |

| تغيير حالة المادة | يغير التركيب البلوري والحالات الإلكترونية، مما يتيح أطوارًا وخصائص جديدة. |

| تصنيع مواد جديدة | ينتج معادن اصطناعية وأطوارًا عالية الضغط بخصائص فريدة. |

| متطلبات المعدات | يحتاج إلى قوالب متخصصة ومكلفة وختم فراغي لاحتواء الضغط العالي. |

| التحكم في المواد الخام | يتطلب مساحيق عالية النقاوة وناعمة لتجنب العيوب وضمان التكثيف الأمثل. |

| قيود الحجم والهندسة | الأفضل للأجزاء الصغيرة ذات القيمة العالية بسبب تحديات قابلية التوسع والتكاليف المرتفعة. |

أطلق العنان لإمكانات التلبيد بضغط عالٍ جداً لتطبيقات السيراميك المتقدمة لديك مع KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم للمختبرات المتنوعة حلول أفران عالية الحرارة مصممة خصيصًا. تشمل مجموعة منتجاتنا أفران الصهر، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تهدف إلى أقصى كثافة، أو هياكل حبيبية دقيقة، أو تصنيع مواد جديدة، فإن KINTEK توفر معدات موثوقة وعالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز بحثك وتطويرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- كيف يضمن التسخين بالحث الحراري الدقة في عمليات التصنيع؟ تحقيق تحكم حراري فائق وقابلية تكرار عالية

- ما هي بعض التطبيقات المحددة لأفران الكبس الساخن الفراغي؟ افتح آفاق تصنيع المواد المتقدمة

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- كيف يؤثر استخدام الفراغ في الكبس الساخن على معالجة المواد؟ تحقيق مواد أكثر كثافة ونقاء وقوة