في جوهره، يُعد عنصر التسخين المصنوع من كربيد السيليكون (SiC) من نوع DM مكونًا متعدد الاستخدامات وعام الغرض يُستخدم في مجموعة واسعة من الأفران الصناعية. شكله المميز "الدمبل" أو "عظم الكلب"، مع قسم تسخين مركزي وأطراف باردة سميكة للتوصيل الكهربائي، يجعله مناسبًا للتطبيقات الشائعة مثل المعالجة الحرارية للمعادن، والتلبيد، وحرق السيراميك حيث تتطلب عمليات التسخين الموثوقة ذات درجات الحرارة العالية.

العامل الأكثر أهمية في اختيار عنصر تسخين من كربيد السيليكون هو شكله الفيزيائي. فبينما تكون المادة الأساسية هي نفسها، فإن هندسة العنصر—سواء كان من نوع DM للأغراض العامة أو من نوع SC أو W أو SCR المتخصص—تحدد تطبيقه المثالي وأدائه الحراري داخل الفرن.

دور شكل العنصر في تطبيق الحرارة

يُعد كربيد السيليكون مادة رئيسية لعناصر التسخين ذات درجات الحرارة العالية نظرًا لخصائصه الاستثنائية. يتميز بصلابة عالية (9.5 موس)، وموصلية حرارية ممتازة، ويمكن أن يعمل في درجات حرارة عالية جدًا.

ومع ذلك، فإن خصائص المواد الخام ليست سوى نصف القصة. التصميم الفيزيائي للعنصر هو ما يجعله مناسبًا لعملية صناعية محددة. يحدد الشكل كيفية توزيع الحرارة، وكيفية تركيب العنصر، وكيفية توصيله بمصدر الطاقة.

نوع DM: حصان العمل للأغراض العامة

يُعرف نوع DM بقسم التسخين الأنبوبي المجوف وأطرافه الصلبة والسميكة. هذا التصميم يجعله عنصرًا متعدد الاستخدامات وشائع الاستخدام.

شكله مثالي لتصاميم الأفران المباشرة حيث يتم تركيب العناصر عبر جدران الفرن. تبقى الأطراف السميكة أكثر برودة، مما يوفر نقطة ثابتة للتوصيلات الكهربائية خارج المنطقة الساخنة الرئيسية. تشمل الاستخدامات الشائعة أفران المختبرات للأغراض العامة، ومعالجة المعادن بالحرارة، وحرق السيراميك.

نوع SC: للتسخين السطحي الموحد

نوع SC هو عنصر من قطعة واحدة مصمم للتسخين المتسق والحد الأدنى من تباين درجة الحرارة عبر سطح كبير.

يُستخدم بشكل متكرر للتسخين السفلي أو الجانبي في الأفران الصناعية واسعة النطاق. تستفيد تطبيقات مثل تصليد المعادن، والتليين، وأفران السيراميك الكبيرة من قدرة نوع SC على ضمان تجانس درجة الحرارة المكانية وهو أمر بالغ الأهمية لجودة المنتج المتسقة.

نوع W: لأنظمة الطاقة العالية، ثلاثية الأطوار

يتميز نوع W، أو العنصر ثلاثي الأطوار، بشكل فريد يسمح بالاتصال المباشر بمصدر طاقة ثلاثي الأطوار، مما يبسط الأسلاك والتحكم في الطاقة.

يُستخدم هذا التصميم القوي على نطاق واسع في العمليات التي تتطلب درجة حرارة دقيقة وموحدة، مثل إنتاج الزجاج المصقول. كما أن كفاءته تجعله خيارًا قويًا لتطبيقات معينة في الإلكترونيات والتصنيع الكيميائي.

نوع SCR: للدقة والتحكم المتقدم

تم تصميم عناصر نوع SCR للتطبيقات الأكثر تطلبًا التي تتطلب إدارة حرارية متطورة وتحكمًا آليًا.

تُفضل هذه العناصر في المجالات عالية التقنية مثل تصنيع مكونات الطيران، والإلكترونيات المتقدمة، والعمليات الصناعية المتخصصة. تُعد هذه العناصر ذات قيمة خاصة حيث يجب على وحدات التحكم في العمليات إجراء تعديلات سريعة ودقيقة في درجة الحرارة.

فهم المفاضلات

لا يقتصر اختيار عنصر SiC على مطابقة التطبيق بنوع معين؛ بل يتضمن الموازنة بين التكلفة والأداء والتعقيد التشغيلي.

التخصص يأتي بتكلفة

غالبًا ما تكون العناصر ذات الأغراض العامة مثل نوع DM أكثر فعالية من حيث التكلفة ومتوفرة بسهولة. قد تكون العناصر المتخصصة مثل أنواع W أو SCR ذات تكلفة أولية أعلى ولكنها تقدم أداءً أو كفاءة فائقة لمكانتها المخصصة، مما يبرر الاستثمار.

الغلاف الجوي وعمر العنصر

يؤثر بيئة التشغيل داخل الفرن بشكل كبير على عمر أي عنصر SiC. بينما يتمتع SiC بالمتانة، يمكن أن تسرع بعض الأجواء الكيميائية من الشيخوخة أو تسبب التلوث. يجب أن يأخذ اختيار العنصر في الاعتبار غازات العملية المحددة والمواد التي يتم تسخينها.

مصدر الطاقة وتعقيد التحكم

قد يتطلب إعداد عنصر DM أو SC بسيط وحدة تحكم أساسية في الطاقة. في المقابل، يتطلب استخدام عنصر من نوع W مصدر طاقة ثلاثي الأطوار، ويُفضل إقران عنصر من نوع SCR بنظام تحكم آلي متقدم لإطلاق إمكاناته الكاملة.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد قرارك النهائي بالمتطلبات الحرارية الأساسية لعمليتك المحددة.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة في فرن قياسي: نوع DM هو الحل الأكثر تنوعًا وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تحقيق تجانس مطلق في درجة الحرارة عبر مساحة كبيرة: نوع SC مصمم خصيصًا لهذا الغرض.

- إذا كان تركيزك الأساسي هو بناء نظام عالي الطاقة على مصدر ثلاثي الأطوار: يوفر نوع W تصميمًا فعالًا وقويًا لتطبيقات مثل الزجاج المصقول.

- إذا كان تركيزك الأساسي هو الدقة والأتمتة والإدارة الحرارية المتطورة: نوع SCR هو الخيار الأفضل للتطبيقات عالية التقنية وتطبيقات الفضاء.

في النهاية، يعد مواءمة هندسة عنصر التسخين مع هدفك التشغيلي المحدد هو المفتاح لتحسين أداء الفرن وضمان نتائج موثوقة.

جدول ملخص:

| نوع العنصر | التطبيقات الرئيسية | التركيز الأساسي |

|---|---|---|

| نوع DM | المعالجة الحرارية للمعادن، التلبيد، حرق السيراميك، أفران المختبرات | التسخين للأغراض العامة في الأفران القياسية |

| نوع SC | تصليد المعادن، التليين، أفران السيراميك الكبيرة | تحقيق تجانس مطلق في درجة الحرارة عبر مساحات كبيرة |

| نوع W | إنتاج الزجاج المصقول، الإلكترونيات، التصنيع الكيميائي | أنظمة الطاقة العالية على مصدر ثلاثي الأطوار |

| نوع SCR | تصنيع مكونات الطيران، الإلكترونيات المتقدمة، العمليات المتخصصة | الدقة، الأتمتة، والإدارة الحرارية المتطورة |

حسّن عملياتك ذات درجات الحرارة العالية باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين مصممة خصيصًا، بما في ذلك أفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العالية على التخصيص التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة وتحقيق نتائج متفوقة!

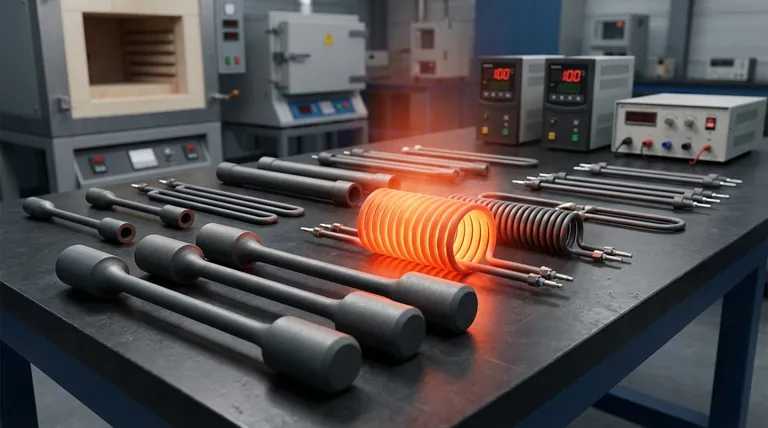

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية