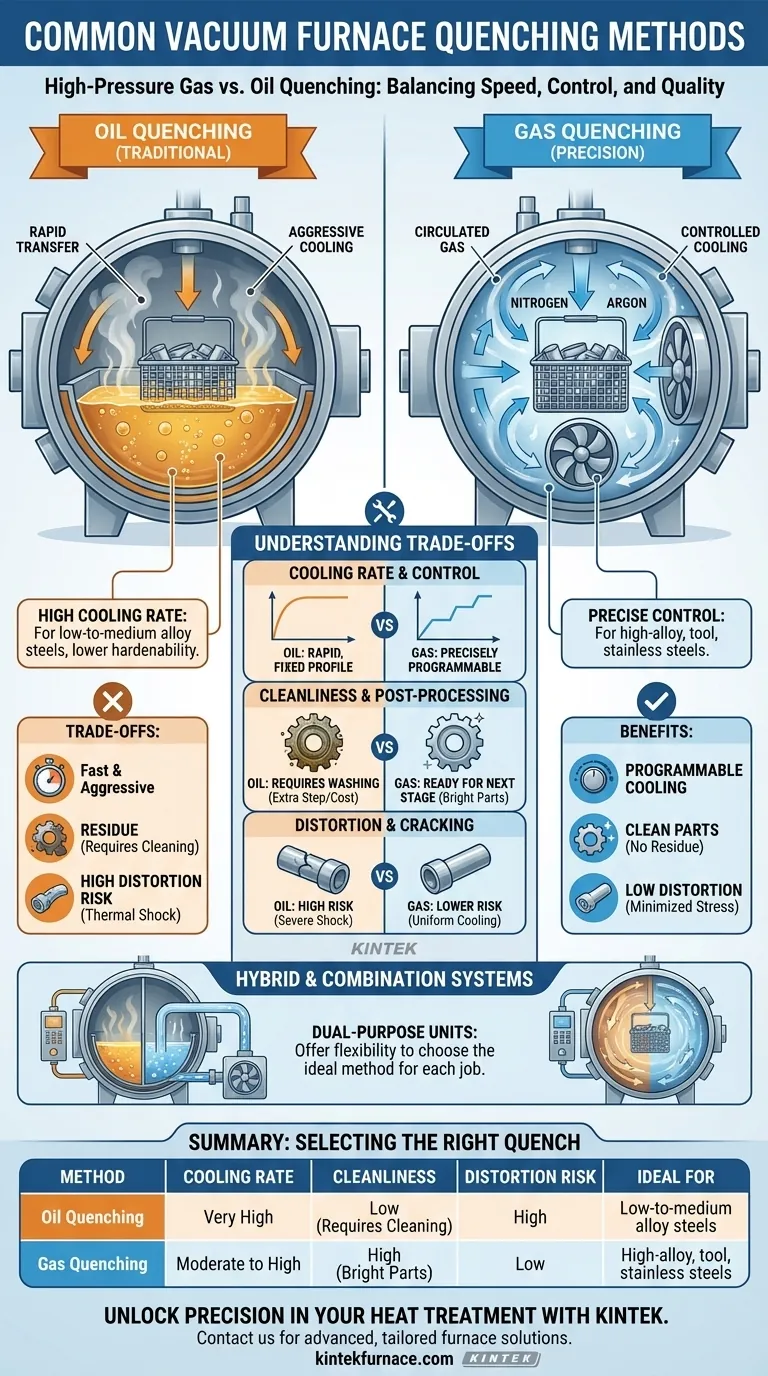

في الفرن الفراغي، يتم تحقيق التبريد بشكل أساسي من خلال طريقتين: التبريد بالغاز عالي الضغط والتبريد بالزيت. يعتمد الاختيار بينهما على المادة المحددة التي يتم معالجتها حرارياً ومعدل التبريد المطلوب لتحقيق الخصائص المعدنية المرغوبة، مثل الصلابة والبنية المجهرية.

القرار الأساسي في تبريد الأفران الفراغية هو المفاضلة بين السرعة والتحكم. يوفر التبريد بالزيت أعلى معدلات التبريد للسبائك الأقل قابلية للتصلب، بينما يوفر التبريد بالغاز نظافة فائقة وتشويهاً أقل وتحكماً دقيقاً في العمليات للمواد عالية السبائك والأكثر حساسية.

شرح طريقتي التبريد الرئيسيتين

يعد فهم ميكانيكا وتطبيقات التبريد بالغاز والزيت أمراً بالغ الأهمية لأي عملية معالجة حرارية. تتفاعل كل طريقة مع المادة بشكل مختلف، مما ينتج عنه نتائج متميزة.

التبريد بالزيت: النهج التقليدي

يتضمن التبريد بالزيت النقل السريع للحمل الساخن من المنطقة الساخنة للفرن الفراغي إلى حوض زيت متكامل ومغلق. يوفر هذا الغمر معدل تبريد سريعاً وعدوانياً للغاية.

هذه الطريقة ضرورية لبعض الفولاذ ذي السبائك المنخفضة إلى المتوسطة التي تتميز بقابلية تصلب أقل. تتطلب هذه المواد تبريداً سريعاً جداً لتحويل بنيتها المجهرية بشكل صحيح وتحقيق الصلابة الكاملة.

التبريد بالغاز: الدقة والنظافة

يستخدم التبريد بالغاز غازاً خاملاً عالي النقاوة، غالباً ما يكون النيتروجين أو الأرغون، لتبريد الحمل. يتم إدخال الغاز في المنطقة الساخنة وتدويره بسرعة عالية بواسطة مروحة قوية، ويتم التحكم في معدلات التبريد عن طريق ضغط الغاز.

يمكن أن تتراوح الضغوط من مستويات أقل من الغلاف الجوي لتبريد بطيء جداً وصولاً إلى 25 بار للتبريد بالغاز عالي الضغط (HPGQ). هذه الطريقة مثالية للمواد مثل فولاذ الأدوات عالي السرعة، وفولاذ القوالب، والفولاذ المقاوم للصدأ، وهي مواد حساسة للصدمات الحرارية ولكن لديها قابلية تصلب كافية ليتم تبريدها بفعالية بالغاز.

فهم المفاضلات

إن اختيار طريقة التبريد لا يتعلق فقط بوظيفتها الأساسية؛ بل يتضمن موازنة العوامل المتنافسة مثل سلامة القطعة، ومتطلبات ما بعد المعالجة، والتكاليف التشغيلية.

معدل التبريد مقابل التحكم

يوفر الزيت تبريداً سريعاً جداً، لكن ملف التبريد الخاص به ثابت إلى حد كبير. من الصعب تعديل معدل التبريد أثناء العملية.

يوفر التبريد بالغاز تحكماً استثنائياً. من خلال تعديل ضغط الغاز وسرعة المروحة، يمكن برمجة معدل التبريد بدقة وحتى تغييره أثناء الدورة لتحسين النتائج المعدنية وتقليل الإجهاد.

نظافة القطعة وما بعد المعالجة

الأجزاء المبردة بالزيت ستحتوي على بقايا زيت يجب إزالتها من خلال عملية غسيل أو تنظيف لاحقة. يضيف هذا خطوة وتكلفة إضافية للإنتاج.

ينتج عن التبريد بالغاز أجزاء نظيفة ولامعة بشكل استثنائي وغالباً ما تكون جاهزة للمرحلة التصنيعية التالية دون أي تنظيف.

خطر التشوه والتشقق

تزيد الصدمة الحرارية الشديدة للتبريد بالزيت من خطر تشوه القطعة أو انبعاجها أو حتى تشققها، خاصة في المكونات ذات الأشكال المعقدة أو المقاطع الرقيقة.

يؤدي التبريد الأكثر انتظاماً وتحكماً في التبريد بالغاز إلى تقليل الإجهاد الحراري بشكل كبير، مما يؤدي إلى استقرار أبعاد أكبر وخطر أقل لتلف الأجزاء.

الأنظمة الهجينة والمختلطة

لتوفير أقصى قدر من المرونة، تم تصميم بعض الأفران الفراغية كأنظمة مزدوجة الغرض. تحتوي هذه الوحدات على حوض زيت متكامل ونظام تبريد بالغاز عالي الضغط، مما يسمح للمشغل باختيار الطريقة المثالية لكل وظيفة محددة.

يتضمن تنويع آخر التبريد بضغط غاز يتراوح بين 2-5 بار فوق سطح حوض الزيت، مما قد يساعد في تثبيط أبخرة الزيت وتعديل خصائص التبريد.

اختيار التبريد المناسب لتطبيقك

طريقة التبريد المثلى هي دائماً تلك التي تحقق خصائص المعادن المستهدفة دون المساس بسلامة المكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة للسبائك المنخفضة: غالباً ما يكون التبريد بالزيت هو الخيار الضروري بسبب سرعته في التبريد التي لا مثيل لها.

- إذا كان تركيزك الأساسي هو تقليل التشوه وضمان نظافة القطعة: التبريد بالغاز عالي الضغط هو الطريقة المتفوقة، خاصة للفولاذ عالي السبائك، والأدوات، والفولاذ المقاوم للصدأ.

- إذا كان تركيزك الأساسي هو مرونة العملية لمجموعة واسعة من المواد: يوفر الفرن ذو الحجرة المزدوجة مع إمكانيات التبريد بالزيت والغاز الحل الأكثر تنوعاً.

في نهاية المطاف، فإن مطابقة طريقة التبريد مع متطلبات التحول المحددة للمادة هو مفتاح نجاح المعالجة الحرارية الفراغية.

جدول الملخص:

| الطريقة | معدل التبريد | النظافة | خطر التشوه | مثالية لـ |

|---|---|---|---|---|

| التبريد بالزيت | مرتفع جداً | منخفضة (تتطلب تنظيفاً) | مرتفع | فولاذ السبائك المنخفضة إلى المتوسطة |

| التبريد بالغاز | متوسط إلى مرتفع | عالية (قطع لامعة) | منخفض | فولاذ عالي السبائك، أدوات، فولاذ مقاوم للصدأ |

أطلق العنان للدقة في المعالجة الحرارية الخاصة بك مع KINTEK

هل تواجه صعوبة في اختيار طريقة التبريد المناسبة لموادك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصاً لتلبية احتياجاتك. يكتمل خط إنتاجنا — الذي يشمل أفران الغلاف، والأنابيب، والدوارة، والأفران الفراغية وذات الغلاف الجوي، وأنظمة CVD/PECVD — بقدرات قوية للتخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تتعامل مع سبائك منخفضة تتطلب تبريداً بالزيت أو مواد عالية السبائك تحتاج إلى تبريد بالغاز، فإننا نضمن معدلات تبريد مثالية، وتقليل التشوه، ونظافة فائقة.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لأفراننا تعزيز كفاءة مختبرك وتحقيق أهدافك المعدنية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز