في جوهره، السخان الأنبوبي هو تجميع هندسي دقيق يتكون من ملف تسخين مقاوم، وعزل كهربائي سيراميكي، وغلاف معدني خارجي واقي. تعمل هذه المكونات في تناغم لتحويل الطاقة الكهربائية إلى حرارة بأمان وكفاءة، مع وجود أطراف توصيل في كل نهاية توفر اتصالاً آمنًا بمصدر الطاقة.

عبقرية السخان الأنبوبي لا تكمن في أي مكون واحد، بل في كيفية دمج هذه الأجزاء البسيطة. يخلق التصميم عنصر تسخين قويًا ومتعدد الاستخدامات يكون معزولًا كهربائيًا وفعالًا حراريًا، مما يسمح بثنيه وتشكيله لتطبيقات صناعية لا حصر لها.

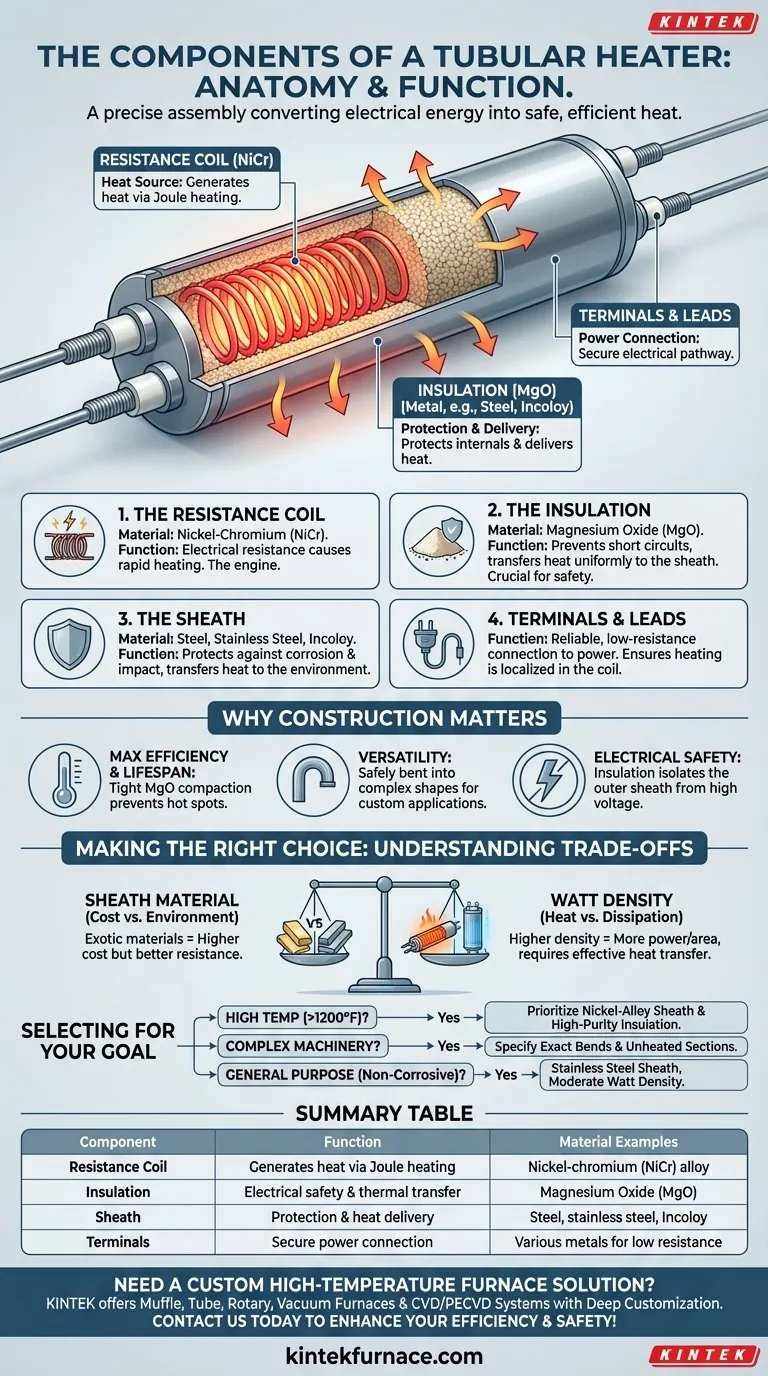

المكونات الأساسية بالتفصيل

لفهم كيفية عمل السخان الأنبوبي حقًا، يجب علينا فحص كل جزء من أجزائه الأساسية والدور الذي يلعبه في النظام.

ملف المقاومة: مصدر الحرارة

ملف المقاومة هو محرك السخان. وعادة ما يكون مصنوعًا من سلك سبيكة النيكل والكروم (NiCr).

عندما يتدفق تيار كهربائي عبر هذا السلك، فإن مقاومته الكهربائية المتأصلة تتسبب في تسخينه بسرعة - وهو مبدأ يعرف باسم تسخين جول. هذا الملف هو مصدر كل الطاقة الحرارية التي ينتجها السخان.

العزل: السلامة والنقل

يحيط بالملف طبقة من مسحوق السيراميك المضغوط بشدة، وعادة ما يكون أكسيد المغنيسيوم (MgO). تخدم هذه المادة وظيفتين حاسمتين ومتزامنتين.

أولاً، إنه عازل كهربائي ممتاز، يمنع الملف الحي من ملامسة الغلاف المعدني الخارجي والتسبب في ماس كهربائي خطير.

ثانياً، إنه موصل حراري فعال. يسحب الحرارة بكفاءة بعيدًا عن ملف المقاومة الهش وينقلها بشكل موحد إلى الغلاف الخارجي الأكثر قوة، مما يمنع الملف من السخونة الزائدة والاحتراق.

الغلاف: الحماية والتسليم

الغلاف المعدني الخارجي هو المكون الذي يتفاعل مع البيئة. يحمي المكونات الداخلية الحساسة من الرطوبة والتآكل والتأثير المادي.

الأهم من ذلك، أن الغلاف هو السطح الذي يوصل الحرارة إلى المادة التي يتم تسخينها، سواء كانت هواء أو سائلًا أو كتلة معدنية صلبة. يتم اختيار المادة المستخدمة للغلاف (مثل الفولاذ، الفولاذ المقاوم للصدأ، Incoloy) بناءً على درجة حرارة تشغيل التطبيق وإمكانية التآكل.

المحطات الطرفية والأسلاك: توصيل الطاقة

توفر المحطات الطرفية نقطة اتصال بين ملف المقاومة الداخلي وأسلاك الطاقة الخارجية.

تم تصميم هذه بعناية لإنشاء مسار كهربائي موثوق به ومنخفض المقاومة. تضمن أن التسخين يحدث بشكل أساسي في الملف، وليس عند نقاط التوصيل، وهو أمر ضروري للسلامة وطول العمر.

لماذا هذا البناء مهم

الترتيب المحدد لهذه المكونات ليس عشوائيًا. إنه نتيجة عقود من التحسين الهندسي لحل التحديات الرئيسية في التدفئة الكهربائية.

زيادة الكفاءة والعمر الافتراضي

الضغط المحكم لعزل أكسيد المغنيسيوم (MgO) هو المفتاح. فهو يزيل الفجوات الهوائية، مما يضمن انتقال الحرارة بكفاءة من الملف إلى الغلاف. هذا يمنع تكون "البقع الساخنة" على الملف، والتي تعد سببًا رئيسيًا لفشل السخان المبكر.

ضمان التنوع

نظرًا لأن المكونات الداخلية محمية ومعزولة كهربائيًا، يمكن ثني العنصر الأنبوبي بأكمله وتشكيله بأمان إلى أشكال معقدة. وهذا يسمح بتركيب السخانات المخصصة في الأخاديد المشكلة آليًا، أو لفها حول الأنابيب، أو تهيئتها لأنماط تدفق هواء محددة، مما يجعلها واحدة من أكثر حلول التدفئة تنوعًا المتاحة.

توفير السلامة الكهربائية

طبقة العزل أساسية لسلامة السخان. فهي تضمن أن الغلاف المعدني الخارجي، الذي غالبًا ما يكون على اتصال بأجزاء أخرى من الماكينة أو المناطق التي يمكن الوصول إليها، يظل معزولًا بأمان عن الجهد العالي للملف الداخلي.

فهم المقايضات

على الرغم من فعاليتها، فإن تصميم السخان الأنبوبي يتضمن موازنة عوامل متنافسة. فهم هذه المقايضات أمر بالغ الأهمية لاختيار السخان المناسب للوظيفة.

مادة الغلاف مقابل التكلفة والبيئة

توفر مواد الغلاف الأكثر غرابة مثل Incoloy أو التيتانيوم مقاومة فائقة لدرجات الحرارة العالية والتآكل. ومع ذلك، فهي أغلى بكثير من الفولاذ المقاوم للصدأ أو الفولاذ الكربوني القياسي. الاختيار هو مقايضة مباشرة بين متطلبات التطبيق وميزانية المشروع.

كثافة الواط مقابل تبديد الحرارة

تشير كثافة الواط إلى خرج الحرارة لكل بوصة مربعة من سطح السخان. تسمح كثافة الواط الأعلى بمزيد من الطاقة في حزمة أصغر، ولكنها تعني أيضًا أن الغلاف يسخن بشكل أسرع. إذا لم يتم نقل هذه الحرارة الشديدة بفعالية (على سبيل المثال، في الهواء القسري أو سائل متداول)، يمكن أن يسخن السخان بسهولة ويفشل. يؤثر اختيار المكونات بشكل مباشر على أقصى كثافة واط آمنة.

اتخاذ القرار الصحيح لهدفك

سيحدد الهدف الأساسي لتطبيقك خصائص المكونات الأكثر أهمية.

- إذا كان تركيزك الأساسي على الأداء في درجات الحرارة العالية (>1200 درجة فهرنهايت / 650 درجة مئوية): أعط الأولوية لسخان بغلاف من سبيكة النيكل عالية الجودة (مثل Incoloy) وعزل عالي النقاء.

- إذا كان تركيزك الأساسي على التركيب في الآلات المعقدة: قابلية تشكيل السخان هي المفتاح، لذا تأكد من تحديد الانحناءات والمنحنيات والأقسام غير المسخنة المطلوبة بدقة.

- إذا كان تركيزك الأساسي على التدفئة للأغراض العامة في بيئة غير قابلة للتآكل: يوفر السخان ذو الغلاف المصنوع من الفولاذ المقاوم للصدأ وكثافة الواط المعتدلة أفضل توازن بين الأداء والتكلفة.

من خلال فهم كيفية مساهمة كل مكون في الكل، يمكنك تحديد سخان مناسب تمامًا لمهمته.

جدول ملخص:

| المكون | الوظيفة | أمثلة المواد |

|---|---|---|

| ملف المقاومة | يولد الحرارة عبر تسخين جول | سبيكة النيكل والكروم (NiCr) |

| العزل | السلامة الكهربائية ونقل الحرارة | أكسيد المغنيسيوم (MgO) |

| الغلاف | الحماية وتوصيل الحرارة | الفولاذ، الفولاذ المقاوم للصدأ، Incoloy |

| المحطات الطرفية | توصيل آمن للطاقة | معادن مختلفة لمقاومة منخفضة |

هل تحتاج إلى حل فرن مخصص لدرجات الحرارة العالية لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران Muffle، Tube، Rotary، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز كفاءة التدفئة والسلامة لديك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي المعايير التي يحددها معيار اللجنة الكهروتقنية الدولية (IEC) لعناصر التسخين؟ ضمان السلامة والأداء

- ما هو استخدام كربيد السيليكون في تطبيقات التدفئة؟ اكتشف متانته في درجات الحرارة العالية

- ما هو نطاق درجة الحرارة لعناصر التسخين المصنوعة من كربيد السيليكون؟ افتح أداء درجات الحرارة العالية من 600 درجة مئوية إلى 1625 درجة مئوية

- ما هي عناصر التسخين المستخدمة في أفران الأنبوب عالية الحرارة؟ اكتشف SiC و MoSi2 للحرارة القصوى

- ما هي مزايا عناصر التسخين المصنوعة من كربيد السيليكون في أفران الأسنان؟ تعزيز جودة تلبيد الزركونيا