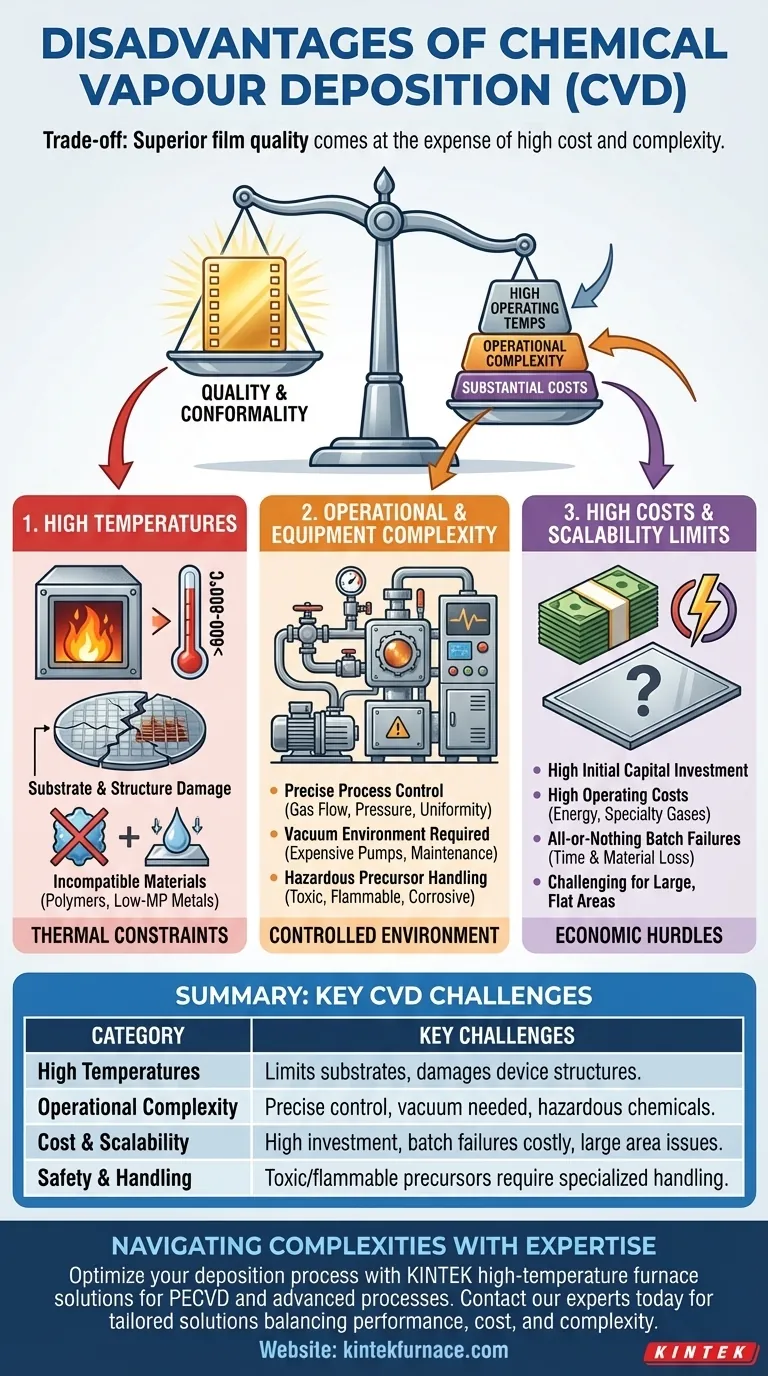

بينما تُعد طريقة استثنائية لإنشاء أغشية رقيقة عالية الجودة، فإن الترسيب الكيميائي للبخار (CVD) ليس حلاً مثاليًا عالميًا. تنبع عيوبه الأساسية من درجات حرارة التشغيل العالية التي تحد من المواد المتوافقة، وتعقيد المعدات والعمليات الكبير، والتكاليف الجوهرية. هذه العوامل تجعله أداة متخصصة بدلاً من تقنية طلاء للأغراض العامة.

المفاضلة الأساسية في CVD واضحة: تحصل على جودة فيلم فائقة، ونقاء، وتوافق على حساب استهلاك عالٍ للطاقة، وتعقيد تشغيلي، واستثمار رأسمالي كبير.

تحدي درجات الحرارة العالية

يعتمد الجانب "الكيميائي" لـ CVD على التفاعلات المدفوعة حرارياً، مما يفرض قيداً رئيسياً.

قيود مواد الركيزة

تعمل معظم عمليات CVD التقليدية عند درجات حرارة عالية جدًا، وغالبًا ما تتجاوز 600-800 درجة مئوية. هذه الحرارة ضرورية لتوفير طاقة التنشيط للمواد الكيميائية الأولية للتفاعل وتشكيل الفيلم المطلوب على سطح الركيزة.

هذا يستبعد على الفور الركائز ذات نقاط الانصهار المنخفضة أو التي تخضع لتغيرات طورية غير مرغوب فيها، مثل البوليمرات، وبعض أنواع البلاستيك، والعديد من أنواع المعادن.

التأثير على هياكل الأجهزة

حتى بالنسبة للركائز التي يمكنها تحمل الحرارة، مثل رقائق السيليكون، يمكن أن تكون درجة الحرارة العالية مشكلة. يمكن أن تتلف أو تتغير الهياكل الموجودة مسبقًا أو المناطق المشوبة على الرقاقة أثناء خطوة CVD ذات درجة الحرارة العالية، مما يعقد عمليات التصنيع متعددة المراحل.

التعقيد التشغيلي والمعدات

CVD بعيد كل البعد عن كونه عملية "توصيل وتشغيل" بسيطة، فهو يتطلب بيئة محكمة ومكلفة.

التحكم المعقد في العملية

يتطلب تحقيق فيلم عالي الجودة وموحد تحكمًا دقيقًا ومتزامنًا في متغيرات متعددة. وتشمل هذه معدلات تدفق الغاز لكل مادة أولية، وضغط الغرفة، وتوحيد درجة الحرارة عبر الركيزة بأكملها.

يمكن أن يؤدي أي انحراف بسيط في أي من هذه المعلمات إلى عيوب، أو جودة فيلم رديئة، أو فشل كامل في عملية الترسيب.

الحاجة إلى بيئة مفرغة

يتم إجراء CVD في غرفة مفرغة لمنع التلوث من الغازات الجوية مثل الأكسجين والنيتروجين، والتي يمكن أن تسبب تفاعلات غير مرغوب فيها. يتطلب هذا مضخات تفريغ باهظة الثمن وعالية الصيانة، وأختام، ومعدات مراقبة.

مناولة المواد الكيميائية الأولية

غالبًا ما تكون المواد الكيميائية المستخدمة كمواد أولية في CVD خطرة. العديد منها سامة أو قابلة للاشتعال أو مسببة للتآكل، وتتطلب تخزينًا متخصصًا، وأنظمة توصيل، ومعالجة غازات العادم (التخفيف) لضمان سلامة المشغل والامتثال البيئي.

فهم المفاضلات

يتضمن قرار استخدام CVD الموازنة بين نتائجه المتفوقة والعقبات العملية والمالية الكبيرة.

تكاليف أولية وتشغيلية عالية

إن الجمع بين فرن عالي الحرارة، ونظام تفريغ قوي، ووحدات تحكم دقيقة في تدفق الكتلة، ومعدات السلامة يجعل مفاعلات CVD باهظة الثمن للشراء والتركيب.

علاوة على ذلك، تستهلك العملية كميات كبيرة من الطاقة وتتطلب غازات متخصصة وصيانة دورية، مما يؤدي إلى ارتفاع تكاليف التشغيل.

طبيعة "الكل أو لا شيء"

يمكن أن تكون عمليات CVD طويلة، وتستغرق أحيانًا ساعات لترسيب فيلم بالسمك المطلوب. إذا حدثت مشكلة في منتصف الطريق - مثل تقلب في درجة الحرارة أو مشكلة في تدفق الغاز - فقد تتلف الدفعة بأكملها من الركائز.

هذا يجعل إخفاقات العملية مكلفة للغاية من حيث المواد ووقت الإنتاج الضائع.

قيود على هندسة الركيزة

بينما يوفر CVD طلاءً متوافقًا ممتازًا (طلاء موحد على الهياكل ثلاثية الأبعاد)، فإن توسيع نطاق العملية لطلاء أسطح مسطحة كبيرة جدًا بشكل موحد يمكن أن يكون صعبًا وغير تنافسي اقتصاديًا مقارنة بالطرق الأخرى مثل الترسيب بالرش.

اتخاذ الخيار الصحيح لهدفك

تقييم هذه العيوب مقابل احتياجاتك الخاصة هو المفتاح لاستراتيجية فعالة للأغشية الرقيقة.

- إذا كان تركيزك الأساسي هو أعلى نقاء ممكن للفيلم وجودة البلورات: غالبًا ما يكون CVD هو الخيار الأفضل، بشرط أن تتحمل الركيزة الحرارة وتسمح الميزانية بالتكلفة.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يجب عليك استكشاف بدائل ذات درجة حرارة منخفضة مثل CVD المعزز بالبلازما (PECVD)، أو الترسيب بالطبقات الذرية (ALD)، أو الترسيب الفيزيائي للبخار (PVD).

- إذا كان تركيزك الأساسي هو التكلفة المنخفضة والإنتاجية العالية للمساحات الكبيرة: من المحتمل أن يكون CVD غير مناسب، ويجب عليك البحث في طرق مثل الترسيب بالرش، أو الطباعة بالشاشة، أو طلاء الشق والقالب.

في النهاية، معرفة قيود CVD لا تقل أهمية عن معرفة نقاط قوته، مما يمكّنك من اختيار تقنية الترسيب الأكثر فعالية لتطبيقك المحدد.

جدول الملخص:

| فئة العيب | التحديات الرئيسية |

|---|---|

| درجات الحرارة العالية | تحد من مواد الركيزة (مثل البوليمرات)، يمكن أن تتلف هياكل الأجهزة الموجودة مسبقًا. |

| التعقيد التشغيلي | يتطلب تحكمًا دقيقًا في تدفق الغاز والضغط ودرجة الحرارة؛ يحتاج إلى بيئة مفرغة. |

| التكلفة وقابلية التوسع | استثمار أولي وتكاليف تشغيل عالية؛ فشل الدفعات مكلف؛ تحدي للأسطح المسطحة الكبيرة. |

| السلامة والمناولة | يتضمن مواد كيميائية أولية سامة أو قابلة للاشتعال أو مسببة للتآكل تتطلب مناولة ومعالجة متخصصة. |

يتطلب التنقل في تعقيدات ترسيب الأغشية الرقيقة شريكًا ذا خبرة عميقة. بينما يحتوي CVD على عيوبه، فإن حل الفرن عالي الحرارة المناسب أمر بالغ الأهمية لنجاح PECVD أو غيرها من العمليات المتقدمة.

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متطورة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران الأنبوب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة والتغلب على قيود المعدات القياسية.

دعنا نساعدك على تحسين عملية الترسيب الخاصة بك. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف حل مخصص يوازن بين الأداء والتكلفة والتعقيد.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة