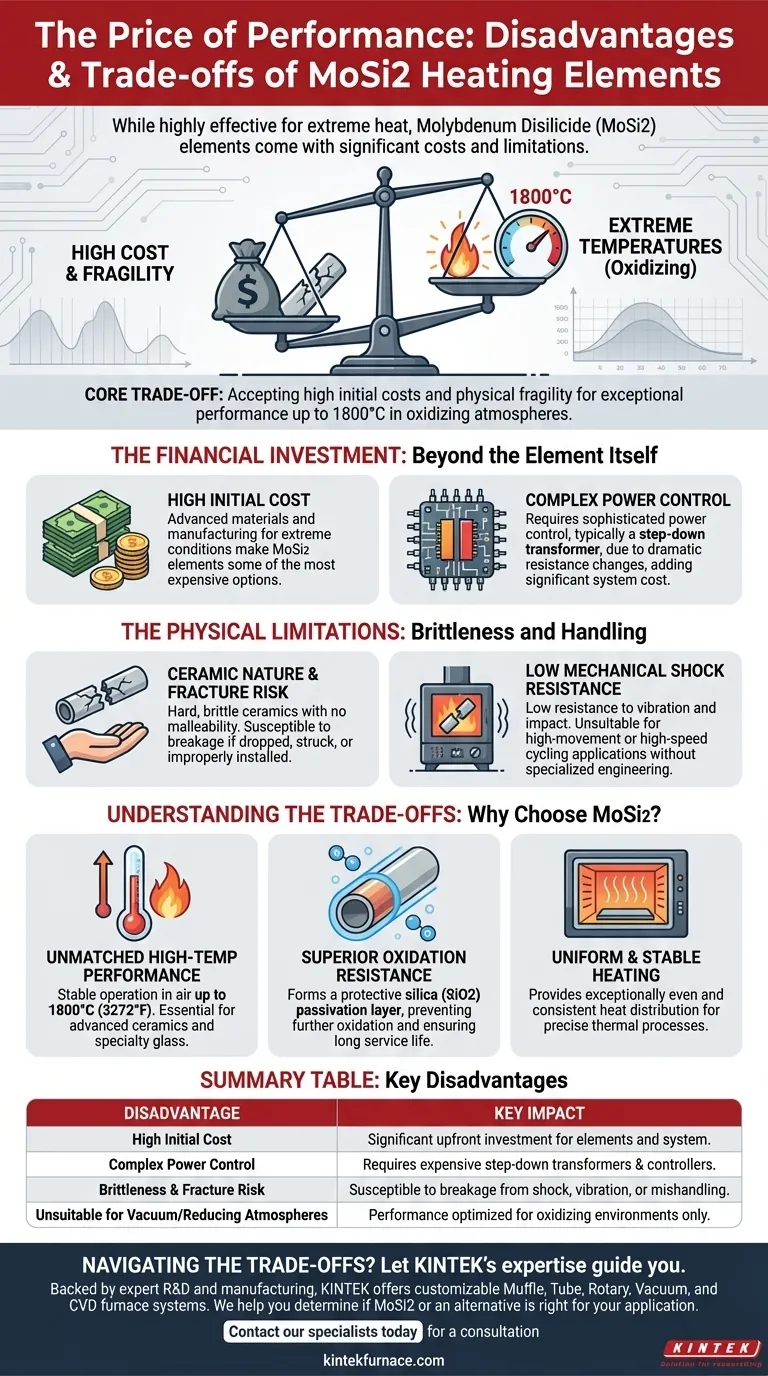

على الرغم من فعاليتها العالية، إلا أن عناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم (MoSi2) ليست حلاً شاملاً. تتمثل عيوبها الرئيسية في تكلفتها الأولية الكبيرة، والحاجة إلى أنظمة تحكم باهظة الثمن في الطاقة، وهشاشتها المتأصلة، مما يجعلها عرضة للكسر بسبب الصدمات الميكانيكية.

المفاضلة الأساسية مع عناصر MoSi2 هي قبول التكاليف الأولية العالية والضعف الجسدي مقابل أداء استثنائي في درجات الحرارة القصوى (تصل إلى 1800 درجة مئوية) في الأجواء المؤكسدة.

الاستثمار المالي: ما وراء العنصر نفسه

يتضمن اختيار عناصر MoSi2 أكثر من مجرد سعر المكون. تتأثر التكلفة الإجمالية للملكية بشكل كبير بالأنظمة الكهربائية المعقدة المطلوبة لتشغيلها بأمان وكفاءة.

التكلفة الأولية العالية

تعد عناصر MoSi2 من أغلى خيارات عناصر التسخين المتاحة. تعكس هذه التكلفة المواد المتقدمة وعمليات التصنيع المطلوبة لإنتاج مكونات يمكنها تحمل ظروف التشغيل القصوى هذه.

متطلبات التحكم المعقدة في الطاقة

على عكس العناصر المعدنية البسيطة، لا يمكن توصيل MoSi2 مباشرة بخط طاقة قياسي. يتغير مقاومتها الكهربائية بشكل كبير مع درجة الحرارة، مما يتطلب تحكمًا معقدًا في الطاقة.

يتطلب هذا عادةً محول خفض لإدارة جهدها المنخفض وتيار البدء العالي، مما يضيف تكلفة وتعقيدًا كبيرًا لتصميم الفرن العام.

القيود المادية: الهشاشة والتعامل

الخصائص نفسها التي تسمح لـ MoSi2 بالعمل في درجات حرارة عالية تحدد أيضًا نقاط ضعفها المادية. هذه العناصر ليست معادن قابلة للسحب؛ إنها سيراميك صلب وهش.

الطبيعة السيراميكية وخطر الكسر

عناصر MoSi2 عرضة للكسر إذا لم يتم التعامل معها بعناية. تفتقر إلى قابلية التشكيل للعناصر المعدنية ويمكن أن تنكسر إذا سقطت أو تعرضت للصدمات أو تم تركيبها بشكل غير صحيح.

مقاومة منخفضة للصدمات الميكانيكية

تترجم هذه الهشاشة إلى مقاومة منخفضة للصدمات الميكانيكية أو الاهتزازات. التطبيقات التي تنطوي على حركة كبيرة، أو دورات عالية السرعة، أو تأثيرات محتملة تكون بشكل عام غير مناسبة لعناصر MoSi2 بدون هندسة أفران متخصصة.

فهم المفاضلات: لماذا تختار MoSi2؟

على الرغم من هذه العيوب الواضحة، لا غنى عن عناصر MoSi2 في صناعات معينة. غالبًا ما تعتبر عيوبها مفاضلات ضرورية لتحقيق أداء لا تستطيع المواد الأخرى مطابقته.

أداء لا مثيل له في درجات الحرارة العالية

تم تصميم عناصر MoSi2 لعمليات الحرارية الأكثر تطلبًا، وقادرة على العمل بثبات في الهواء عند درجات حرارة تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت). هذا يجعلها ضرورية لإنتاج السيراميك المتقدم، وصهر الزجاج المتخصص، والتطبيقات الأخرى ذات الحرارة العالية.

مقاومة فائقة للأكسدة

الميزة المحددة لـ MoSi2 هي قدرته على تكوين طبقة تخميل من السيليكا (SiO2) واقية على سطحه عند تسخينه في جو مؤكسد. هذا الطلاء الرقيق الشبيه بالزجاج يمنع المزيد من الأكسدة ويضمن عمر خدمة طويل في درجات الحرارة التي تدمر معظم المواد الأخرى.

تسخين موحد ومستقر

عند تشغيلها بشكل صحيح، توفر هذه العناصر توزيعًا حراريًا متساويًا ومتسقًا بشكل استثنائي. هذا التوحيد أمر بالغ الأهمية في العمليات التي يكون فيها التحكم الدقيق في درجة الحرارة ضروريًا لمنع عيوب المنتج أو ضمان سلامة المواد.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يستند قرارك إلى فهم واضح لمتطلبات عمليتك مقابل القيود المتأصلة في المادة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات الحرارة الممكنة في جو هوائي أو مؤكسد: غالبًا ما يكون أداء MoSi2 هو الخيار الوحيد الممكن، ويجب عليك تخصيص ميزانية للتكاليف المرتبطة به والتعامل معه بعناية.

- إذا كان تركيزك الأساسي هو فعالية التكلفة لدرجات الحرارة المتوسطة: من المرجح أن تكون العناصر المعدنية الأبسط والأكثر قوة خيارًا أكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو التشغيل في فراغ أو في فرن به اهتزازات عالية: فإن هشاشة MoSi2 تجعله مادة عالية المخاطر، ويجب النظر في بدائل مثل عناصر الموليبدينوم أو التنغستن النقية.

في النهاية، يعد اختيار MoSi2 قرارًا استراتيجيًا لإعطاء الأولوية لقدرة درجات الحرارة القصوى على التكلفة والمتانة الميكانيكية.

جدول ملخص:

| عيب | التأثير الرئيسي |

|---|---|

| التكلفة الأولية العالية | استثمار أولي كبير للعناصر والنظام. |

| التحكم المعقد في الطاقة | يتطلب محولات خفض ووحدات تحكم باهظة الثمن. |

| الهشاشة وخطر الكسر | عرضة للكسر بسبب الصدمات أو الاهتزازات أو سوء التعامل. |

| غير مناسب للأجواء الفراغية/المختزلة | تم تحسين الأداء للأجواء المؤكسدة فقط. |

يعد التنقل في المفاضلات بين عناصر التسخين ذات درجات الحرارة العالية أمرًا معقدًا. دع خبرة KINTEK ترشدك.

بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة أفران Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص لتلبية احتياجاتك الفريدة. يمكننا مساعدتك في تحديد ما إذا كان MoSi2 هو الخيار الصحيح لتطبيق درجات الحرارة القصوى لديك أو اقتراح بديل أكثر ملاءمة.

اتصل بخبرائنا اليوم للحصول على استشارة لتحسين كفاءة وموثوقية المعالجة الحرارية في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية