على الرغم من فعاليته العالية، فإن اللحام بالنحاس في الفراغ ليس حلاً عالميًا. تنبع عيوبه الأساسية من التعقيد التشغيلي العالي، والتأثير المعدني لتسخين المكون بأكمله، وطبيعته كعملية دفعية. يمكن أن تجعل هذه العوامل العملية أقل كفاءة أو غير مناسبة لمواد وبيئات إنتاج معينة.

يكمن التحدي الأساسي للحام بالنحاس في الفراغ في طبيعته الصعبة وغير المتسامحة. تتطلب العملية استثمارًا أوليًا كبيرًا وتحكمًا إجرائيًا صارمًا، ويمكن أن تؤدي تأثيراته الحرارية على قطعة العمل بأكملها إلى تغيير خصائص المواد الموجودة مسبقًا بشكل جذري.

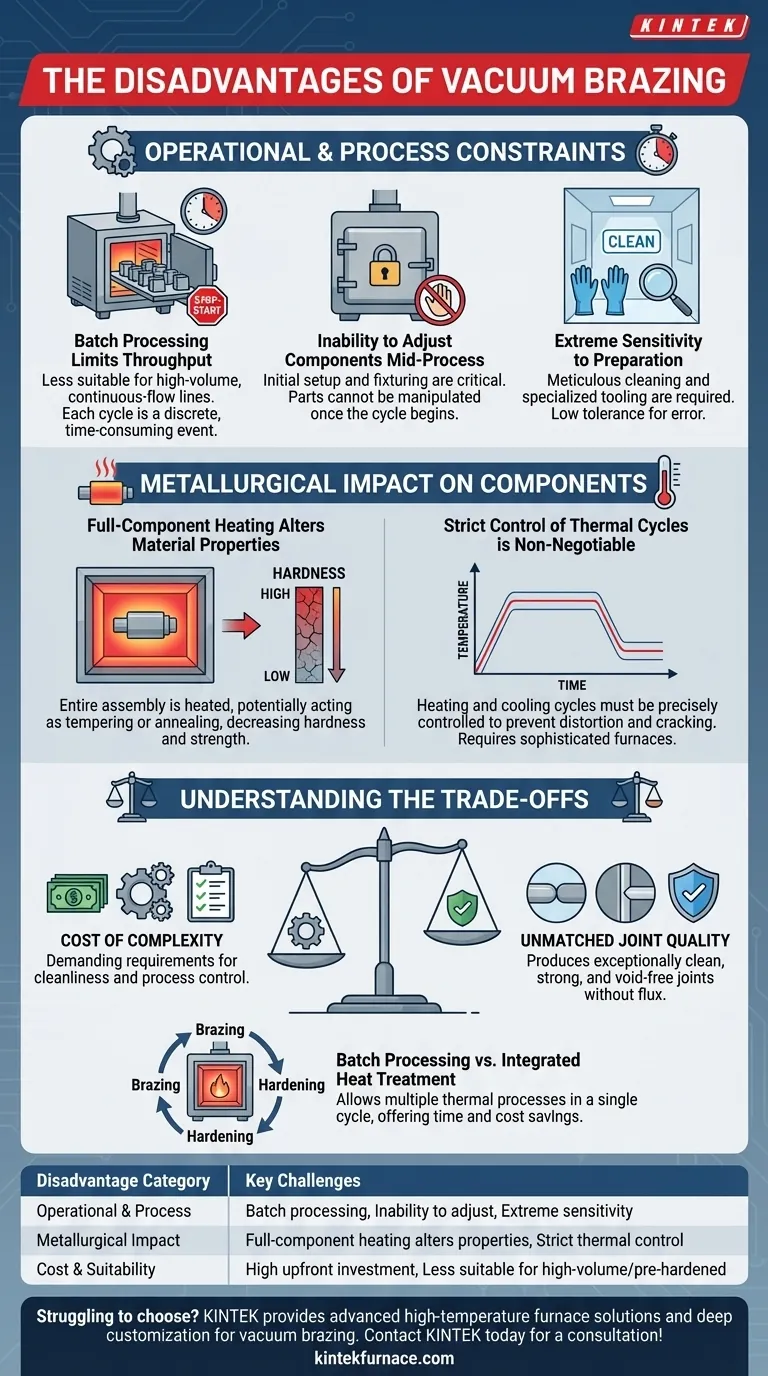

القيود التشغيلية والخاصة بالعملية

يقدم التنفيذ اليومي للحام بالنحاس في الفراغ العديد من العقبات الهامة. هذه ليست مجرد إزعاجات بسيطة؛ إنها قيود أساسية تحدد العملية.

المعالجة الدفعية تحد من الإنتاجية

اللحام بالنحاس في الفراغ هو تقريبًا حصريًا عملية دفعية. يتم تحميل المكونات في فرن، ويتم إنشاء فراغ، وتعمل الدورة الحرارية، ويتم تبريد الأجزاء قبل فتح الفرن.

هذه الطبيعة المتأصلة للتوقف والبدء تجعلها أقل ملاءمة لخطوط التصنيع عالية الحجم والتدفق المستمر حيث تكون السرعة هي المحرك الأساسي. كل دورة هي حدث منفصل يستغرق وقتًا طويلاً.

عدم القدرة على تعديل المكونات أثناء العملية

بمجرد إغلاق باب الفرن وبدء الدورة، لا يمكن التلاعب بالمكونات. الإعداد الأولي والتثبيت حاسمان ونهائيان.

إذا تحرك جزء أو حدث اختلال في المفصل، فقد تتعرض الدفعة بأكملها للخطر. هذا يجعل إعادة العمل صعبة ومكلفة، ويتطلب دقة قصوى أثناء مرحلة التجميع.

حساسية قصوى للتحضير والبيئة

يعتمد نجاح اللحام بالنحاس في الفراغ بشكل كبير على ما يحدث قبل دخول الأجزاء إلى الفرن. العملية لديها تسامح منخفض جدًا للخطأ.

تشمل المتطلبات الرئيسية تنظيف الأجزاء بدقة، واستخدام غرف تجميع نظيفة مخصصة، وأدوات متخصصة. أي فشل في هذه الخطوات التحضيرية يمكن أن يؤدي إلى فشل اللحام، مما يهدر الوقت والموارد.

التأثير المعدني على المكونات

على عكس اللحام الموضعي، يقوم اللحام بالنحاس في الفراغ بتسخين التجميع بأكمله إلى درجة حرارة اللحام بالنحاس. وهذا له عواقب معدنية كبيرة يجب إدارتها.

تسخين المكون بالكامل يغير خصائص المواد

العيب الأكثر أهمية هو أن المكون بأكمله يتم تسخينه، وليس فقط منطقة المفصل.

بالنسبة للمواد التي تم معالجتها حرارياً مسبقاً (التبريد والتلدين) أو التي تم تقويتها بالعمل، يمكن أن تعمل هذه الدورة الحرارية كعملية تلدين أو تخمير. غالبًا ما يؤدي ذلك إلى انخفاض في الصلابة والقوة في جميع أنحاء المكون، وهو ما قد يكون غير مقبول للتطبيق النهائي.

التحكم الصارم في الدورات الحرارية أمر غير قابل للتفاوض

لمنع التشوه أو الإجهاد المتبقي أو التصدع، يجب التحكم في دورات التسخين والتبريد بدقة. يتطلب ذلك أفران فراغ متطورة وعالية الجودة وتحكمًا خبيرًا في العملية.

تعد عوامل مثل خلوص المفصل، والذي يجب أن يتم الاحتفاظ به ضمن تفاوتات ضيقة (عادةً من 0.025 مم إلى 0.125 مم)، ومعدل تغير درجة الحرارة متغيرات حاسمة تزيد من التعقيد الكلي.

فهم المفاضلات

عيوب اللحام بالنحاس في الفراغ هي المفاضلات الضرورية لتحقيق فوائده الفريدة.

تكلفة التعقيد مقابل جودة المفصل التي لا مثيل لها

تعد المتطلبات الصارمة للنظافة والتحكم في العملية مفاضلة مباشرة لإنتاج مفاصل نظيفة وقوية وخالية من الفراغات بشكل استثنائي. نظرًا لعدم استخدام أي تدفق، لا يوجد خطر من انحباس التدفق أو التآكل بعد اللحام بالنحاس، وهي ميزة رئيسية للتطبيقات الحرجة.

المعالجة الدفعية مقابل المعالجة الحرارية المتكاملة

بينما هي عملية دفعية، يسمح اللحام بالنحاس في الفراغ بالعديد من العمليات الحرارية في دورة واحدة. يمكن غالبًا دمج اللحام بالنحاس والتصلب والتصلب بالشيخوخة، مما يمكن أن يوفر وقتًا وتكلفة كبيرين مقارنةً بإجراء هذه الخطوات بشكل منفصل.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار طريقة الربط الخاصة بك الموازنة بين قيود العملية وهدفك النهائي.

- إذا كان تركيزك الأساسي هو سلامة ونقاء المفصل لمكون حرج: غالبًا ما يكون اللحام بالنحاس في الفراغ هو الخيار الأفضل، على الرغم من تعقيده.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة مع الحد الأدنى من التغيير في المواد: يجب عليك البحث عن طرق تسخين موضعية بديلة أو عمليات ربط أخرى.

- إذا كانت مكوناتك قد تم معالجتها حرارياً بالفعل إلى صلابة نهائية: قم بتقييم دقيق ما إذا كانت الدورة الحرارية للحام بالنحاس في الفراغ ستؤثر سلبًا على خصائصها الميكانيكية المطلوبة.

في النهاية، يجب عليك الموازنة بين متطلبات العملية الصارمة والجودة الاستثنائية للمفصل النهائي.

جدول الملخص:

| فئة العيب | التحديات الرئيسية |

|---|---|

| التشغيلية والعملية | المعالجة الدفعية تحد من الإنتاجية، عدم القدرة على تعديل المكونات أثناء العملية، حساسية قصوى للتحضير. |

| التأثير المعدني | تسخين المكون بالكامل يغير خصائص المواد (مثل انخفاض الصلابة)، يتطلب تحكمًا صارمًا في الدورات الحرارية. |

| التكلفة والملاءمة | استثمار أولي مرتفع، أقل ملاءمة للإنتاج بكميات كبيرة أو المكونات المصلدة مسبقًا. |

هل تواجه صعوبة في اختيار عملية الربط بدرجة حرارة عالية المناسبة لمكوناتك الحيوية؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، بما في ذلك أفران Muffle و Tube و Rotary، و أفران الفراغ والجو المتحكم به، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة مثل اللحام بالنحاس في الفراغ بدقة. دع خبرائنا يساعدونك في التنقل بين المفاضلات واختيار أو تخصيص الفرن المثالي لتطبيقك. اتصل بـ KINTEK اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي