في جوهره، تتمثل العيوب الأساسية للضغط البارد والتلبيد في المسامية المتبقية الأعلى وإمكانية وجود هياكل حبيبية أكثر خشونة. تؤثر هذه العوامل بشكل مباشر على الأداء الميكانيكي للجزء النهائي، مما يقلل من قوته ومتانته مقارنة بالمكونات المصنوعة من خلال طرق بديلة مثل الكبس الحراري.

إن قيود الضغط البارد والتلبيد هي مقايضة مباشرة لمزاياه الأساسية: الفعالية من حيث التكلفة وقابلية التوسع. يعد فهم هذه المقايضة أمرًا ضروريًا لاختيار عملية التصنيع المناسبة للمادة والتطبيق الخاص بك.

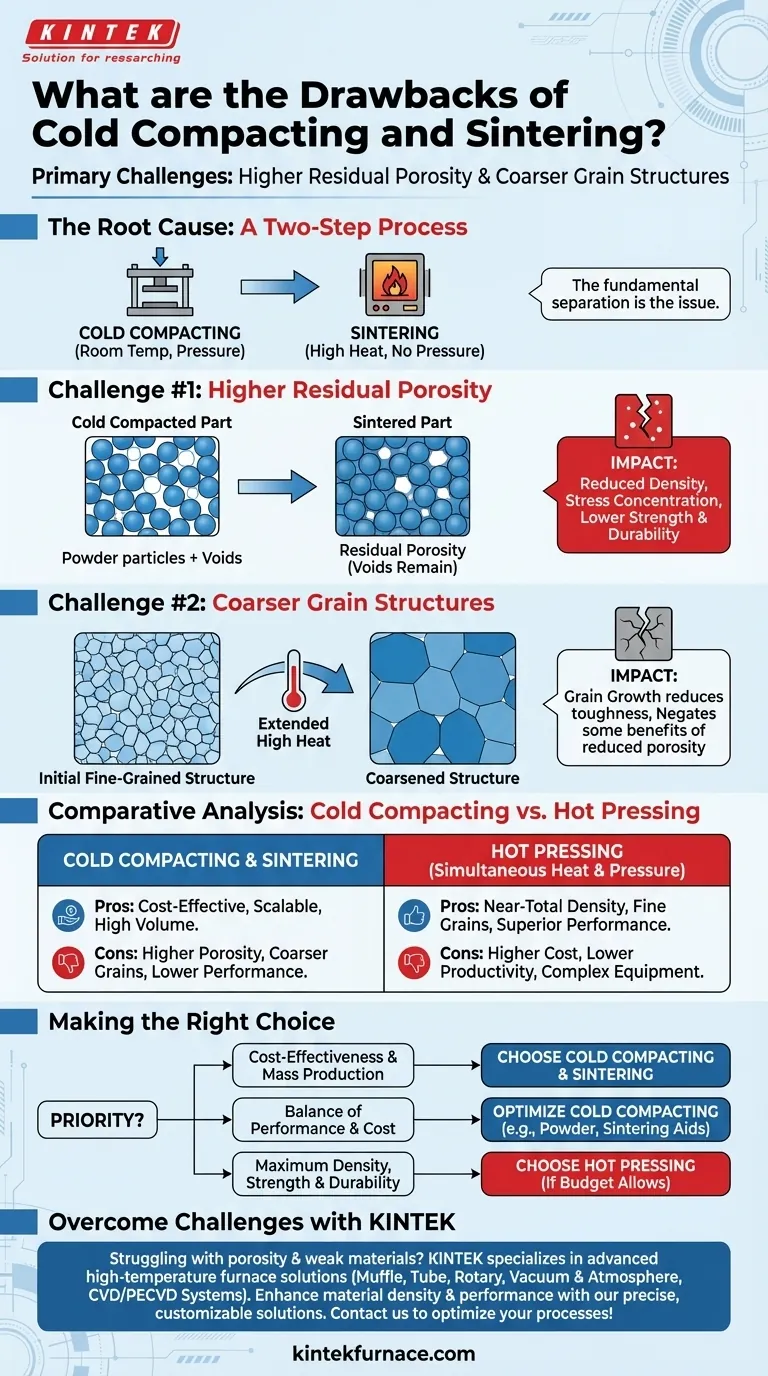

السبب الجذري: عملية من خطوتين

تنشأ عيوب هذه الطريقة من الفصل الأساسي لمرحلتيها الرئيسيتين: ضغط مسحوق المادة في درجة حرارة الغرفة ثم تسخينه (التلبيد) بدون ضغط.

مشكلة المسامية

عندما يتم ضغط مسحوق المعدن أو السيراميك في درجة حرارة الغرفة، تظل فراغات صغيرة أو مسام حتمًا بين الجسيمات. في حين أن خطوة التلبيد اللاحقة تستخدم الحرارة لربط الجسيمات وتقليص هذه الفراغات، إلا أنها غالبًا ما تفشل في إزالتها تمامًا.

هذه المسامية المتبقية هي العيب الأهم. تقلل هذه الفراغات الداخلية من الكثافة الإجمالية للمادة وتعمل كنقاط تركيز للإجهاد، مما يجعل المكون أكثر عرضة للكسر تحت الحمل.

التأثير على الخصائص الميكانيكية

النتيجة المباشرة للمسامية الأعلى هي انخفاض في القوة الميكانيكية والمتانة. ببساطة، يحتوي الجزء الأقل كثافة على مادة أقل في مقطعه العرضي لمقاومة القوة، مما يؤدي إلى انخفاض في قوة الشد ومقاومة التعب والمتانة الإجمالية.

معضلة التلبيد: الحرارة مقابل حجم الحبيبات

لمكافحة المسامية، قد يزيد المهندسون درجة حرارة التلبيد أو يطيلون الوقت الذي يتم فيه تثبيت الجزء عند تلك الدرجة. ومع ذلك، فإن هذا الحل يقدم مشكلة أخرى.

عواقب درجات الحرارة المرتفعة

إن تعريض المادة لحرارة عالية لفترات طويلة يشجع على نمو الحبيبات. تندمج الحبيبات البلورية الفردية داخل المادة وتنمو لتصبح أكبر، وهي عملية تعرف باسم التخشين.

لماذا تعتبر الحبيبات الأكثر خشونة عيبًا

بالنسبة لمعظم المواد الهندسية، يُفضل البنية المجهرية ذات الحبيبات الدقيقة. توفر الحبيبات الأصغر قوة ومتانة أفضل. وبالتالي، فإن هياكل الحبيبات الأكثر خشونة الناتجة عن التلبيد الشديد يمكن أن تبطل بعض المزايا المكتسبة عن طريق تقليل المسامية، مما يؤدي إلى منتج نهائي أضعف.

فهم المقايضات: الضغط البارد مقابل الكبس الحراري

يتم فهم عيوب الضغط البارد والتلبيد بشكل أفضل عند مقارنتها ببديل مثل الكبس الحراري، حيث يتم تطبيق الحرارة والضغط في وقت واحد.

حيث يتفوق الضغط البارد: التكلفة والحجم

الضغط البارد هو عملية أبسط وأسرع وأكثر فعالية من حيث التكلفة. المعدات أقل تعقيدًا، ونظرًا لأن الخطوات منفصلة، يمكن تحسينها للإنتاج بكميات كبيرة. هذا يجعله الخيار الأفضل لتصنيع كميات كبيرة من الأجزاء حيث لا يكون الأداء النهائي هو الاعتبار الوحيد.

حيث يفوز الكبس الحراري: الأداء النهائي

يتفوق الكبس الحراري في إنتاج أجزاء ذات كثافة شبه كاملة وهياكل حبيبية دقيقة للغاية. إن تطبيق الضغط أثناء التسخين يجعله أكثر فعالية في إزالة المسام دون الحاجة إلى درجات الحرارة العالية التي تسبب نمو الحبيبات. ينتج عن هذا خصائص ميكانيكية فائقة ولكنه يأتي على حساب إنتاجية أقل وتكاليف معدات وطاقة أعلى بكثير.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار العملية الصحيحة مواءمة خصائصها المتأصلة مع الأهداف الأكثر أهمية لمشروعك.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة والإنتاج الضخم: فإن الضغط البارد والتلبيد هو الخيار الواضح والمنطقي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من كثافة المواد وقوتها ومتانتها: فإن الكبس الحراري هو الحل التقني المتفوق، شريطة أن تسمح الميزانية بذلك.

- إذا كنت بحاجة إلى توازن بين الأداء الجيد والتكلفة المعقولة: قد يوفر تحسين عملية الضغط البارد والتلبيد (مثل اختيار المسحوق، ومحسنات التلبيد) أفضل تسوية.

في النهاية، يدور اختيار طريقة التصنيع حول القبول المتعمد لمجموعة محددة من المقايضات لتحقيق أهدافك الأكثر أهمية.

جدول ملخص:

| العيب | التأثير على المادة |

|---|---|

| المسامية المتبقية الأعلى | يقلل الكثافة، ويزيد من تركيز الإجهاد، ويقلل من قوة الشد ومقاومة التعب |

| هياكل الحبيبات الأكثر خشونة | يقلل من متانة المادة والأداء الميكانيكي الإجمالي بسبب نمو الحبيبات أثناء التلبيد |

هل تعاني من المسامية والمواد الضعيفة في عمليات المختبر الخاصة بك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية للتغلب على هذه التحديات. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الغطاء، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز كثافة المادة وأدائها. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات التلبيد والضغط لديك لتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة