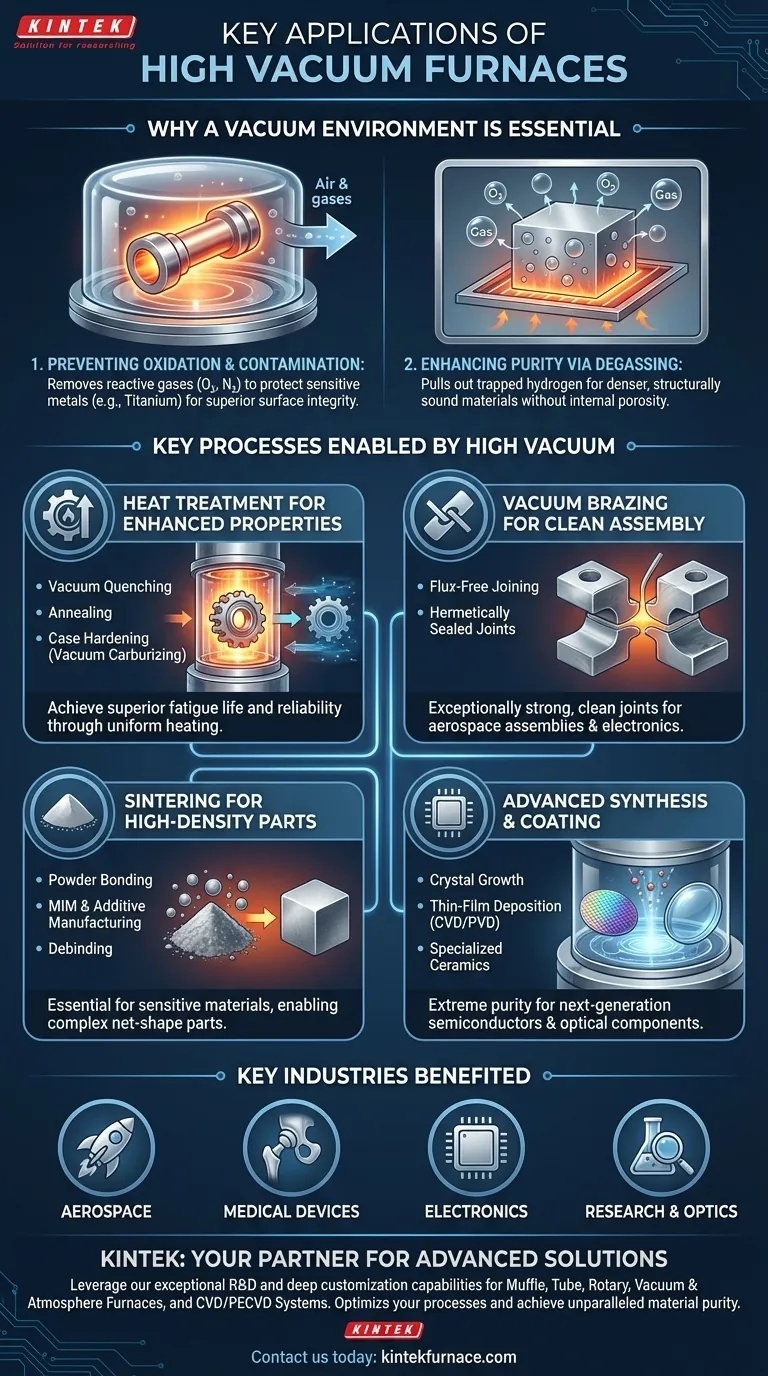

في جوهرها، تُستخدم أفران التفريغ العالي للعمليات الحرارية المعقدة حيث يكون منع التلوث الجوي أمرًا بالغ الأهمية. التطبيقات الرئيسية هي المعالجة الحرارية، واللحام بالنحاس (Brazing)، والتلبيد (Sintering) للمواد المتقدمة. هذه العمليات لا غنى عنها في الصناعات ذات المخاطر العالية مثل الطيران وتصنيع الأجهزة الطبية والإلكترونيات، حيث يكون نقاء المادة وأداؤها غير قابلين للتفاوض.

القيمة الأساسية لفرن التفريغ العالي ليست فقط في قدرته على تسخين المواد، بل في قوته لإنشاء بيئة خاملة كيميائيًا. من خلال إزالة الغازات المتفاعلة مثل الأكسجين والنيتروجين، فإنه يمكّن معالجة المواد الحساسة لتحقيق خصائص — مثل القوة الفائقة والنقاء والسلامة الهيكلية — التي يستحيل تحقيقها في جو تقليدي.

المبدأ الأساسي: لماذا تعد بيئة التفريغ ضرورية

يُحرك قرار استخدام فرن التفريغ بالحاجة إلى التحكم في كيمياء المادة وبنيتها المجهرية في درجات حرارة عالية. التفريغ ليس فراغًا، بل هو بيئة خاضعة لرقابة صارمة.

منع الأكسدة والتلوث

عند درجات الحرارة المرتفعة، تتفاعل معظم المعادن وسبائكها بشدة مع الأكسجين والنيتروجين الموجودين في الهواء. يسبب هذا الأكسدة (التكلس) ويمكن أن يشكل نيتريدات غير مرغوب فيها، مما يؤدي إلى تدهور الخواص الميكانيكية وتشطيب السطح للمادة.

تسحب أفران التفريغ العالي هذه الغازات المتفاعلة، مما يخلق بيئة "نظيفة". هذا أمر بالغ الأهمية لمعالجة المعادن التفاعلية مثل التيتانيوم والموليبدينوم والتنغستن، والتي ستتلف إذا تم تسخينها في الهواء.

تعزيز نقاء المواد من خلال إزالة الغازات

تحتوي العديد من المواد على غازات محتبسة أو مذابة (مثل الهيدروجين) من مراحل التصنيع الأولية. عند تسخينها، يمكن لهذه الغازات أن تخلق مسامية داخلية، مما يؤدي إلى الضعف والفشل المبكر.

يسحب فرن التفريغ هذه الغازات المحتبسة من المادة أثناء تسخينها، وهي عملية تُعرف باسم إزالة الغازات (Degassing). ينتج عن ذلك مكون نهائي أكثر كثافة ونقاءً وأكثر سلامة من الناحية الهيكلية.

تحقيق سلامة سطح فائقة

نظرًا لأن بيئة التفريغ تمنع الأكسدة، تخرج المكونات من الفرن بسطح لامع ونظيف. يلغي هذا الحاجة إلى التنظيف أو التشغيل الآلي بعد المعالجة لإزالة القشور، مما يوفر الوقت ويحافظ على الأبعاد الدقيقة للجزء.

العمليات الرئيسية التي يتيحها التفريغ العالي

تتيح البيئة الخاضعة للرقابة لفرن التفريغ العديد من عمليات التصنيع عالية الأداء التي يصعب أو يستحيل إجراؤها بخلاف ذلك.

المعالجة الحرارية لتعزيز الخصائص الميكانيكية

تُعدل المعالجة الحرارية البنية المجهرية للمادة لتحقيق الخصائص المطلوبة مثل الصلابة والقوة والليونة.

تُجرى عمليات مثل التخميد بالتفريغ (Vacuum Quenching) (التبريد السريع)، والتخمير (Annealing) (تخفيف الإجهاد)، وتقسية السطح (Case Hardening) (الكربنة بالتفريغ) في التفريغ لضمان تسخين موحد ومنع تدهور السطح، مما ينتج عنه أجزاء ذات عمر إجهاد وموثوقية فائقة.

الربط والتجميع باللحام بالنحاس في التفريغ

اللحام بالنحاس في التفريغ هو عملية تُستخدم لربط مكونين أو أكثر باستخدام معدن حشو ينصهر في درجة حرارة أقل من المواد الأساسية.

إجراء هذه العملية في التفريغ يلغي الحاجة إلى مواد صهر (fluxes) أكالة. والنتيجة هي وصلة قوية ونظيفة ومحكمة الغلق بشكل استثنائي، وهو أمر بالغ الأهمية للتجميعات المعقدة في مجال الطيران مثل شفرات التوربينات والمكونات الإلكترونية الحساسة.

تشكيل أجزاء عالية الكثافة عبر التلبيد

التلبيد (Sintering) هو عملية تسخين المساحيق المضغوطة إلى ما دون درجة انصهارها بقليل، مما يتسبب في ترابط الجسيمات وتشكيل جسم صلب وكثيف.

يعد استخدام التفريغ ضروريًا لتلبيد المواد شديدة الحساسية للأكسجين. كما أنه خطوة رئيسية في قولبة حقن المعادن (MIM) والتصنيع المضاف، حيث يتم إجراء إزالة المادة الرابطة (Debinding) (إزالة المادة الرابطة البوليمرية) والتلبيد لتشكيل جزء معدني نهائي وكثيف.

تخليق المواد المتقدمة والطلاء

إن النقاء الشديد لبيئة التفريغ العالي ضروري لإنشاء مواد الجيل القادم.

يشمل ذلك نمو البلورات لصناعات أشباه الموصلات والبصريات، وترسيب الأغشية الرقيقة (CVD/PVD) للإلكترونيات والطلاءات المقاومة للتآكل، وتخليق السيراميك والمركبات المتخصصة لأبحاث علوم المواد.

فهم المفاضلات

على الرغم من قوتها، فإن أفران التفريغ العالي ليست الأداة المناسبة لكل وظيفة. تأتي فوائدها مع اعتبارات تشغيلية محددة.

تكلفة أولية وتعقيد أعلى

أفران التفريغ أغلى في الشراء والتشغيل من أفران الغلاف الجوي التقليدية. تتطلب الأنظمة مضخات تفريغ، وعناصر تحكم متطورة، وبناء حجرة أكثر قوة، وكلها تضيف إلى الاستثمار الأولي ونفقات الصيانة.

أوقات دورة أبطأ

تحقيق تفريغ عميق ليس فوريًا. يضاف الوقت اللازم لضخ الحجرة إلى الضغط المستهدف (وقت الضخ) إلى إجمالي دورة المعالجة. بالنسبة للأجزاء ذات الحجم الكبير والمنخفضة المواصفات، يمكن أن يكون هذا عنق زجاجة كبيرًا مقارنة بأفران الغلاف الجوي الأسرع.

ليست حلاً شاملاً

بالنسبة للعديد من تطبيقات المعالجة الحرارية الشائعة التي تشمل الفولاذ غير التفاعلي، غالبًا ما يكون الفرن ذو الغلاف الجوي المتحكم فيه (مثل النيتروجين أو الأرجون) أكثر فعالية من حيث التكلفة. إذا كان التكلس السطحي الطفيف مقبولاً أو يمكن إزالته بسهولة، فقد يكون إنفاق وتعقيد نظام التفريغ العالي غير ضروريين.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد قرار استخدام فرن التفريغ العالي بمتطلبات الاستخدام النهائي للمكون الخاص بك.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية وعمر الإجهاد (مثل أجزاء الطيران): استخدم التفريغ للمعالجات الحرارية الحرجة (التخمير، التخميد) واللحام بالنحاس لضمان سلامة المادة ومنع العيوب الخفية.

- إذا كان تركيزك الأساسي هو النقاء والتوافق الحيوي (مثل الغرسات الطبية): استخدم التفريغ للتلبيد وإزالة الغازات لضمان خلو المادة من الملوثات ولها سطح نظيف وغير مشوه.

- إذا كان تركيزك الأساسي هو الخصائص الإلكترونية أو البصرية المتقدمة (مثل أشباه الموصلات): استخدم التفريغ لنمو البلورات والتخمير وترسيب الأغشية الرقيقة لإنشاء مواد ذات النقاء الهيكلي والذري المطلوب.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء معقدة بالشكل النهائي من المسحوق (مثل الطباعة ثلاثية الأبعاد): استخدم التفريغ لدورات إزالة المادة الرابطة والتلبيد لتحقيق الكثافة الكاملة والخصائص الميكانيكية الممتازة دون المساس بالمادة.

في نهاية المطاف، يعد اختيار فرن التفريغ العالي استثمارًا في تحقيق خصائص المواد التي يستحيل تحقيقها بشكل أساسي في أي بيئة أخرى.

جدول ملخص:

| التطبيق | العمليات الرئيسية | الصناعات المستفيدة |

|---|---|---|

| المعالجة الحرارية | التخميد بالتفريغ، التخمير، تقسية السطح | الطيران، الأجهزة الطبية، الإلكترونيات |

| اللحام بالنحاس | الربط الخالي من مواد الصهر باستخدام معادن الحشو | الطيران، الإلكترونيات |

| التلبيد | ترابط المساحيق، إزالة المادة الرابطة، MIM | التصنيع المضاف، الغرسات الطبية |

| تخليق المواد | نمو البلورات، ترسيب الأغشية الرقيقة | أشباه الموصلات، البصريات، الأبحاث |

هل أنت مستعد لتحقيق نقاء أداء لا مثيل له باستخدام فرن التفريغ العالي؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول متقدمة مصممة خصيصًا لاحتياجاتك. يشمل خط إنتاجنا الأفران ذات الغلاف والمواسير والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت في مجال الطيران أو تصنيع الأجهزة الطبية أو الإلكترونيات، يمكننا مساعدتك في تحسين العمليات مثل المعالجة الحرارية واللحام بالنحاس والتلبيد. اتصل بنا اليوم لمناقشة كيف يمكن لأفران التفريغ العالي لدينا رفع كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز