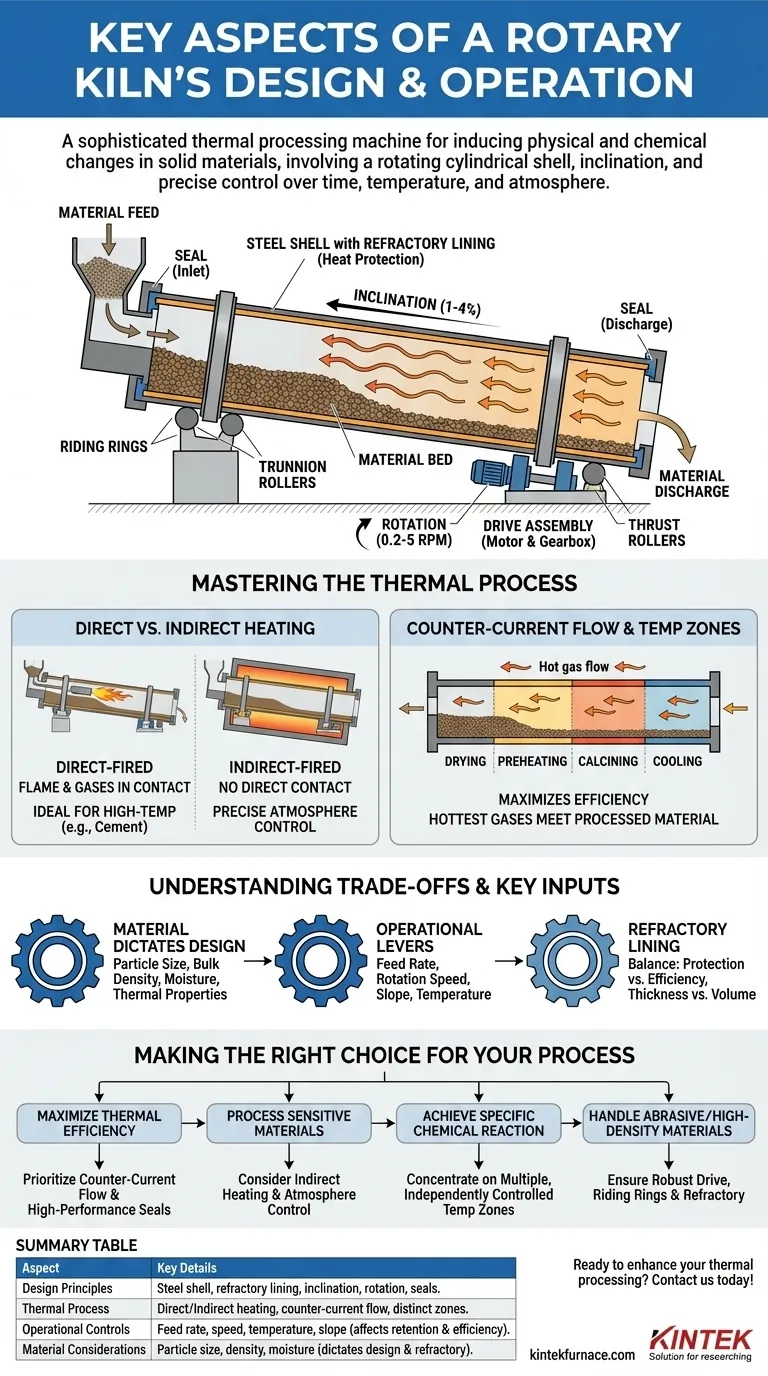

في جوهرها، الفرن الدوار هو آلة معالجة حرارية متطورة مصممة لإحداث تغييرات فيزيائية وكيميائية محددة في المواد الصلبة. يتكون تصميمها الأساسي من غلاف أسطواني كبير دوار مبطن بمادة مقاومة للحرارة (الحراريات)، ومائل قليلاً للسماح للجاذبية بنقل المادة من طرف التغذية إلى طرف التفريغ. تعتمد العملية على التحكم الدقيق في وقت بقاء المادة، وملف درجة الحرارة، والغلاف الجوي الداخلي لتحقيق التحول المطلوب.

الفرن الدوار ليس مجرد وعاء مسخن؛ بل هو نظام ديناميكي حيث يتم تصميم التصميم الميكانيكي (الميل، الدوران) والعملية الحرارية (طريقة التسخين، مناطق درجة الحرارة) استجابةً مباشرةً للخصائص الكيميائية والفيزيائية المحددة للمادة التي صُمم لمعالجتها.

مبادئ التصميم الأساسية

تم تصميم الهيكل المادي للفرن الدوار لغرضين أساسيين: احتواء الحرارة الشديدة والتحكم في حركة المادة عبر تلك الحرارة.

جسم الفرن والميلان

الجسم الرئيسي، أو الغطاء (shell)، هو أسطوانة فولاذية مبطنة بآجر حراري مقاوم للحرارة. هذه البطانة ضرورية، لأنها تحمي الهيكل الفولاذي من درجات الحرارة الداخلية الشديدة للعملية.

يتم تثبيت المجموعة بأكملها عند ميلان طفيف، يتراوح عادة بين 1٪ و 4٪ عن الأفقي. هذا المنحدر هو الآلية الأساسية التي تدفع المادة عبر الفرن، باستخدام الجاذبية كناقل لطيف ولكنه ثابت.

نظام الدوران

يتم تركيب الفرن على حلقات ركوب (riding rings)، والتي توزع وزنه الهائل على سلسلة من عجلات الدعم أو بكرات المرفق (trunnion rollers).

يقوم مجموعة القيادة (drive assembly) القوية، عادةً محرك كهربائي وعلبة تروس، بتدوير الفرن بسرعة بطيئة ومتحكم فيها، تتراوح عادة بين 0.2 و 5 دورات في الدقيقة (RPM). تمنع بكرات الدفع (thrust rollers) الفرن من الانزلاق أفقيًا بسبب ميله.

تعتبر سرعة الدوران رافعة تشغيلية حاسمة. إنها تتحكم في المدة التي تبقى فيها المادة في الفرن (وقت الاحتفاظ) وتضمن تكتل المادة، مما يعزز التعرض الموحد للحرارة.

التحكم في الختم والغلاف الجوي

تعتبر المانعات (seals) الفعالة عند مدخل المادة ومخارجها ضرورية. تمنع هذه الموانع الهواء البارد من الدخول إلى الفرن وخروج الغازات الساخنة.

يسمح هذا الاحتواء بالتحكم الدقيق في الغلاف الجوي الداخلي، وهو أمر حيوي للعديد من التفاعلات الكيميائية، ويحسن الكفاءة الحرارية، ويضمن الامتثال البيئي من خلال إدارة غازات العادم.

إتقان العملية الحرارية

جوهر وظيفة الفرن هو تطبيق الحرارة. تعد طريقة التسخين وتدفق الغازات الساخنة خيارات تصميم أساسية تحدد كفاءة الفرن وملاءمته لعملية معينة.

التسخين المباشر مقابل غير المباشر

في الفرن ذو الإشعال المباشر (direct-fired)، يتم وضع موقد داخل الغلاف (عادةً عند طرف التفريغ)، ويكون اللهب وغازات الاحتراق على اتصال مباشر مع المادة. هذا شائع للتطبيقات ذات درجات الحرارة العالية مثل تصنيع الأسمنت.

في الفرن ذو الإشعال غير المباشر (indirect-fired)، يتم إغلاق الغلاف الدوار داخل فرن خارجي أو تسخينه بواسطة عناصر خارجية. لا تتلامس المادة أبدًا مع اللهب، وهو أمر مثالي للعمليات التي تتطلب غلافًا جويًا محددًا أو حيث يكون تلوث المنتج مصدر قلق.

تدفق الغاز عكس التيار

لتحقيق أقصى قدر من الكفاءة الحرارية، تستخدم معظم الأفران نظام التدفق عكس التيار (counter-current flow). تدخل المادة من الطرف الأعلى وتنزل، بينما يتدفق الغاز الساخن من الموقد عند الطرف الأدنى صعودًا ويخرج عند طرف تغذية المادة.

يعمل هذا التصميم كمبادل حراري. تقابل أكثر الغازات سخونة المادة الأكثر معالجة، بينما تقابل الغازات الأكثر برودة المادة الباردة والرطبة، مما يسخنها بكفاءة قبل أن تصل إلى منطقة الاحتراق الرئيسية.

مناطق درجة الحرارة والتحكم

لا يتم تسخين الفرن بشكل موحد. يتم تصميمه بمناطق درجة حرارة متميزة لأداء وظائف مختلفة أثناء سفر المادة على طوله، مثل التجفيف، والتسخين المسبق، والتكليس، والتبريد.

تشتمل الأنظمة الحديثة غالبًا على مجموعات متعددة من عناصر التسخين أو المواقد، لكل منها ضوابط حرارة منفصلة. يتيح ذلك للمشغلين إنشاء ملف تعريف درجة حرارة دقيق مصمم خصيصًا لكينيتيكا التفاعل المحددة للمادة.

فهم المفاضلات والمدخلات الرئيسية

إن تصميم الفرن الدوار ليس حلاً واحدًا يناسب الجميع. إنه سلسلة من المقايضات الهندسية المتعمدة التي تحركها المادة نفسها.

المادة تملي التصميم

تعتبر خصائص مادة التغذية المدخل الأكثر أهمية لتصميم الفرن. حجم الجسيمات، والكثافة الظاهرية، ومحتوى الرطوبة، والخصائص الحرارية تملي تقريبًا كل اختيار للمكون.

على سبيل المثال، تتطلب المادة عالية الكثافة نظام دفع وهيكل دعم أكثر قوة. يسمح التغذية على شكل حبيبات بسرعات غاز أعلى وبالتالي قطر فرن أصغر مقارنةً بالمسحوق الناعم، والذي يمكن أن يُنفخ خارج النظام.

الرافعات التشغيلية وتأثيرها

المعلمات التشغيلية الرئيسية - معدل التغذية، وسرعة الدوران، وميل الفرن، ودرجة الحرارة - كلها مترابطة. تغيير واحد سيؤثر على الآخرين.

على سبيل المثال، يؤدي زيادة سرعة الدوران إلى تقليل وقت احتفاظ المادة. لتحقيق نفس درجة المعالجة، قد يحتاج المشغل إلى تقليل معدل التغذية أو زيادة درجة الحرارة، مما له آثار إضافية على استهلاك الوقود وعمر المواد الحرارية.

بطانة المواد الحرارية: الحماية مقابل الكفاءة

يعتبر اختيار البطانة الحرارية توازناً بين المتانة والكفاءة الحرارية. توفر البطانة الأكثر سمكًا والأكثر قوة حماية أفضل للغلاف الفولاذي ضد الحرارة العالية والتآكل الكيميائي.

ومع ذلك، فإن البطانة الأكثر سمكًا تقلل أيضًا من الحجم الداخلي للفرن ويمكن أن تعمل كعازل، مما يبطئ نقل الحرارة إلى المادة قليلاً. يعتمد الخيار الصحيح كليًا على درجة حرارة العملية القصوى والتآكل الكيميائي للمادة.

اتخاذ الخيار الصحيح لعمليتك

يتطلب تحسين الفرن الدوار مواءمة معلمات تصميمه وتشغيله مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الكفاءة الحرارية: إعطاء الأولوية لتصميم تدفق الغاز عكس التيار مع موانع عالية الأداء في كلا الطرفين لتقليل فقدان الحرارة.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة: فكر في نظام تسخين غير مباشر لتجنب تلوث المنتج من نواتج الاحتراق وتمكين التحكم الدقيق في الغلاف الجوي.

- إذا كان تركيزك الأساسي هو تحقيق تفاعل كيميائي محدد: ركز على تصميم بمناطق درجة حرارة متعددة يتم التحكم فيها بشكل مستقل لإدارة منحنى تسخين المادة ووقت الاحتفاظ بدقة.

- إذا كان تركيزك الأساسي هو التعامل مع المواد الكاشطة أو عالية الكثافة: تأكد من أن نظام القيادة وحلقات الركوب والبطانة الحرارية محددة لتحمل الأحمال الميكانيكية والتآكل العالية.

في نهاية المطاف، يتم تحقيق عملية فرن دوار ناجحة عندما يتناغم التصميم الميكانيكي والعملية الحرارية بشكل مثالي مع خصائص المادة التي يتم تحويلها.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| مبادئ التصميم | غطاء فولاذي ببطانة حرارية، ميلان (1-4٪)، نظام دوران (0.2-5 دورة في الدقيقة)، موانع للتحكم في الغلاف الجوي |

| العملية الحرارية | تسخين مباشر أو غير مباشر، تدفق غاز عكس التيار، مناطق درجة حرارة مميزة (التجفيف، التسخين المسبق، التكليس، التبريد) |

| الضوابط التشغيلية | معدل التغذية، سرعة الدوران، درجة الحرارة، الميل؛ يؤثر على وقت الاحتفاظ والكفاءة |

| اعتبارات المواد | حجم الجسيمات، الكثافة، الرطوبة؛ يملي خيارات التصميم واختيار المواد الحرارية |

هل أنت مستعد لتعزيز معالجتك الحرارية بحل مخصص للفرن الدوار؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة للأفران عالية الحرارة، بما في ذلك الأفران الدوارة، وأفران الصندوق (Muffle Furnaces)، وأفران الأنابيب (Tube Furnaces)، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة عمليتك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

يسأل الناس أيضًا

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق