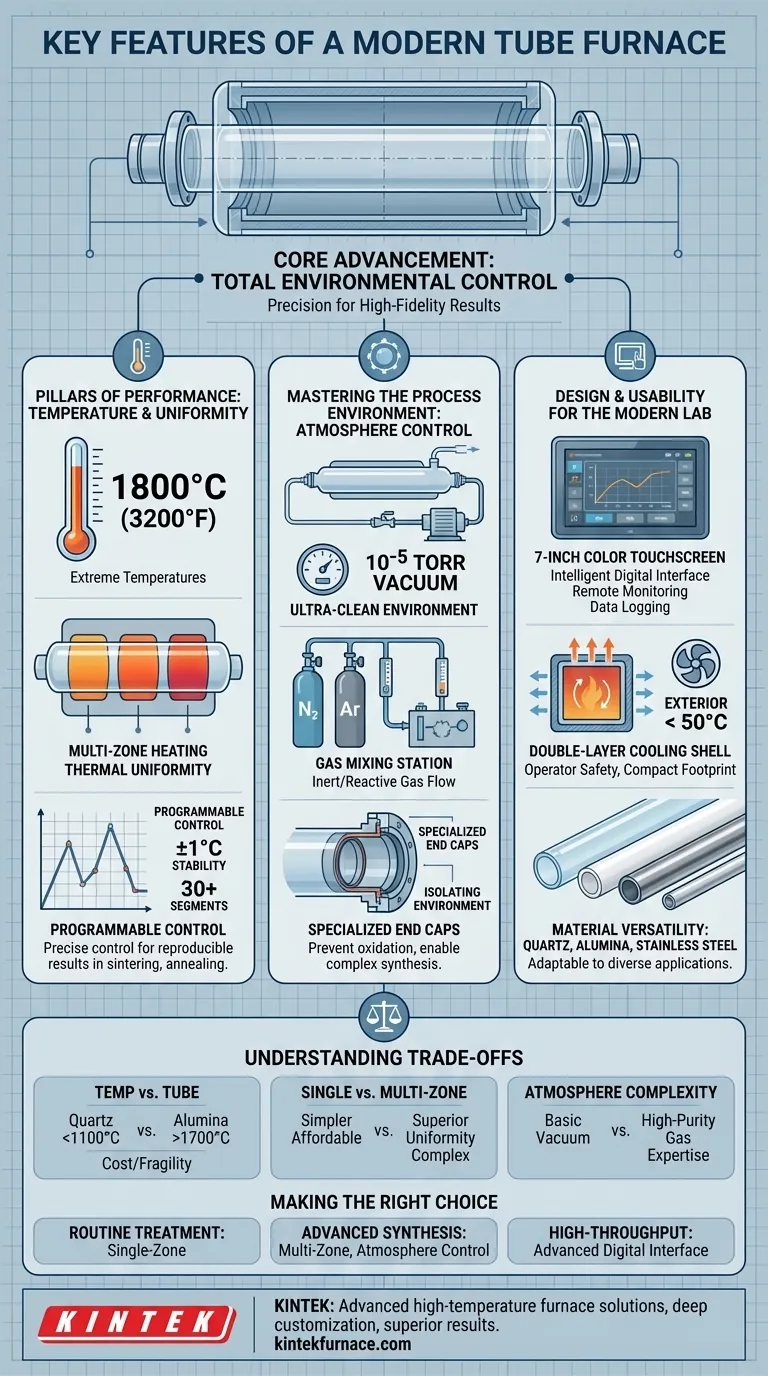

في جوهره، يُعرَّف فرن الأنبوب الحديث بقدرته على إنشاء بيئة ذات درجة حرارة عالية ومُتحكم فيها بدقة داخل حيز محصور. الميزات الرئيسية التي تُمكّن ذلك هي التجانس الاستثنائي لدرجة الحرارة، والتحكم القوي في الجو للبيئات المفرغة أو الغازية، وأجهزة التحكم الرقمية الذكية التي تضمن دقة العملية وقابليتها للتكرار. تعمل هذه العناصر معًا لتجاوز مجرد التسخين وتوفير أداة قوية لمعالجة المواد المتقدمة.

التقدم الحقيقي في أفران الأنابيب الحديثة ليس مجرد القدرة على الوصول إلى درجات حرارة عالية، بل هو دمج الميزات التي توفر تحكمًا بيئيًا كاملاً. هذه الدقة هي ما يسمح بتحقيق نتائج قابلة للتكرار وعالية الدقة في البحث والإنتاج.

ركائز الأداء: درجة الحرارة والتجانس

الوظيفة الأساسية لأي فرن هي توليد الحرارة والحفاظ عليها. تتفوق أفران الأنابيب الحديثة ليس فقط في شدة تلك الحرارة، ولكن في الدقة التي يتم بها تطبيقها.

الوصول إلى درجات حرارة قصوى

تم تصميم الأفران الحديثة لأداء درجات حرارة عالية، حيث تصل درجات حرارة التشغيل المستمر غالبًا إلى 1760 درجة مئوية (3200 درجة فهرنهايت) والحد الأقصى الذي يصل إلى 1800 درجة مئوية. هذه القدرة ضرورية لمعالجة المواد المتقدمة مثل السيراميك والسبائك عالية النقاء التي تتطلب التلبيد أو التخمير في درجات حرارة قصوى.

الدور الحاسم للتجانس الحراري

مجرد السخونة لا يكفي؛ يجب أن تكون الحرارة متسقة عبر العينة بأكملها. يضمن التجانس الحراري أن كل جزء من المادة داخل الأنبوب يتعرض لنفس درجة الحرارة، وهو أمر بالغ الأهمية للحصول على نتائج متسقة في عمليات مثل الترسيب الكيميائي للبخار (CVD) أو التخمير. تحقق الأفران ذلك من خلال تكوينات التسخين أحادية المنطقة أو، للتحكم الفائق، تكوينات التسخين متعددة المناطق.

الدقة من خلال التحكم القابل للبرمجة

قابلية التكرار أمر بالغ الأهمية في العمل العلمي والصناعي. تتميز الأفران الحديثة بوحدات تحكم قابلة للبرمجة بالكامل، وغالبًا ما تحتوي على 30 مقطعًا أو أكثر. يتيح هذا للمستخدمين تصميم ملفات حرارية معقدة بمعدلات تسلق وأوقات توقف وتسلسلات تبريد محددة، وكل ذلك باستقرار في درجة الحرارة غالبًا ما يكون في حدود ±1 درجة مئوية.

إتقان بيئة المعالجة: التحكم في الجو

لا يمكن إجراء العديد من عمليات معالجة المواد المتقدمة في الهواء المحيط. إحدى الميزات الرئيسية لأفران الأنابيب الحديثة هي القدرة على التحكم بدقة في الجو داخل أنبوب المعالجة.

التشغيل في الفراغ

لمنع الأكسدة أو إزالة الملوثات، غالبًا ما تتم العمليات تحت التفريغ. يمكن تجهيز الأنظمة الحديثة بمضخات وأغطية طرفية محكمة الغلق لتحقيق مستويات تفريغ تصل إلى 10⁻⁵ تور، مما يخلق بيئة فائقة النظافة للتفاعلات الحساسة.

إدخال الغازات الخاملة أو المتفاعلة

بالنسبة للتطبيقات مثل النتردة أو إنشاء بيئة خالية من الأكسجين، تم تجهيز الأفران بأنظمة تدفق الغاز. تسمح هذه الأنظمة بإدخال غازات محددة، مثل النيتروجين أو الأرجون. حتى الأنظمة الأكثر تقدمًا تتضمن محطات خلط الغازات لتوفير خلطات دقيقة من الغازات المتفاعلة لعمليات التخليق المعقدة.

إغلاق النظام بأغطية طرفية

يصبح التحكم في الجو ممكنًا بفضل نظام من الأغطية الطرفية والشفات المتخصصة. تغلق هذه المكونات نهايات أنبوب المعالجة وتوفر المنافذ اللازمة لتوصيل مضخات التفريغ وخطوط الغاز، مما يعزل البيئة الداخلية بفعالية.

التصميم وسهولة الاستخدام للمختبر الحديث

بالإضافة إلى الأداء الأساسي، تشتمل أفران الأنابيب الحديثة على ميزات تعمل على تحسين السلامة وسهولة الاستخدام والتنوع.

واجهات رقمية ذكية

تم استبدال الضوابط التناظرية القديمة بواجهات سهلة الاستخدام، مثل شاشة لمس ملونة مقاس 7 بوصات. تأتي العديد من الأنظمة مع منحنيات تلبيد مُعدة مسبقًا وتدعم البرامج للمراقبة عن بُعد وتسجيل البيانات، مما يبسط التشغيل ويقلل من خطر الخطأ البشري.

سلامة المشغل والمساحة التي تشغلها

السلامة هي مصدر قلق تصميمي أساسي. يغلف فولاذي مزدوج الطبقات للتبريد، وغالبًا ما يكون مزودًا بمراوح داخلية، يحافظ على درجة حرارة السطح الخارجي أقل من 50 درجة مئوية، حتى عندما يكون الداخل في أقصى درجاته. كما أن تصميمها المدمج المناسب لسطح الطاولة يساعد في الحفاظ على مساحة المختبر القيمة.

تنوع المواد والتطبيقات

تم تصميم هذه الأفران لتكون مرنة. يمكنها استيعاب أنابيب المعالجة المصنوعة من مواد مختلفة مثل الكوارتز أو الألومينا أو الفولاذ المقاوم للصدأ، اعتمادًا على متطلبات درجة الحرارة والكيمياء للتجربة. هذا يجعلها قابلة للتكيف مع مجموعة واسعة من التطبيقات، من المعادن والسيراميك إلى المواد النانوية المتقدمة.

فهم المفاضلات

يتطلب اختيار الفرن الموازنة بين القدرة والتعقيد والتكلفة. إن فهم المفاضلات المتأصلة هو مفتاح اتخاذ قرار مستنير.

درجة الحرارة مقابل مادة الأنبوب

يتم تحديد درجة حرارة التشغيل القصوى بشكل مباشر من خلال مادة أنبوب المعالجة. أنابيب الكوارتز فعالة من حيث التكلفة ولكنها محدودة بشكل عام بحوالي 1100 درجة مئوية. للوصول إلى درجات حرارة تبلغ 1700 درجة مئوية أو أعلى، يلزم وجود أنبوب من السيراميك عالي النقاء من الألومينا، وهو أكثر تكلفة وأكثر عرضة للكسر.

منطقة واحدة مقابل مناطق متعددة

يكون الفرن أحادي المنطقة أبسط وأقل تكلفة ولكنه قد يواجه صعوبة في الحفاظ على تجانس مثالي على طول تسخين طويل. توفر الأفران متعددة المناطق تحكمًا فائقًا في درجة الحرارة وتجانسًا من خلال استخدام عناصر تسخين ووحدات تحكم مستقلة متعددة، ولكن هذا يأتي بتكلفة وتعقيد أعلى بكثير.

تعقيد التحكم في الجو

يعد إعداد التفريغ الأساسي أو الغاز الخامل بسيطًا نسبيًا. ومع ذلك، فإن الأنظمة المصممة لخلط الغازات عالية النقاء أو التفريغ العالي جدًا تضيف تكلفة كبيرة وتتطلب خبرة أكبر من المشغل للحفاظ عليها وتشغيلها بشكل صحيح دون التسبب في تسرب أو تلوث.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يحدد هدفك المحدد الميزات التي تعطيها الأولوية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الروتينية أو التخمير البسيط: غالبًا ما يكون الفرن الموثوق به أحادي المنطقة مع ضوابط قابلة للبرمجة الأساسية كافيًا وفعالاً من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تخليق المواد المتقدمة (مثل CVD أو نمو البلورات): يعد الفرن متعدد المناطق مع تحكم شامل في الجو، بما في ذلك أنظمة التفريغ وخلط الغازات، أمرًا ضروريًا للدقة وقابلية التكرار.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية أو تطوير العمليات: أعطِ الأولوية للفرن ذي الواجهة الرقمية المتقدمة، والبرامج لتسجيل البيانات، والوصفات القابلة للبرمجة مسبقًا لضمان الاتساق والكفاءة.

إن فهم هذه الميزات الأساسية يمكّنك من اختيار أداة لا تلبي مواصفات درجة الحرارة فحسب، بل تمكّن أيضًا هدفك العلمي أو الصناعي المحدد.

جدول ملخص:

| الميزة | الوصف | الفائدة الرئيسية |

|---|---|---|

| تجانس درجة الحرارة | حرارة متسقة عبر العينة عبر التسخين متعدد المناطق | يضمن نتائج موثوقة في عمليات مثل CVD والتخمير |

| التحكم في الجو | بيئات التفريغ أو الغاز مع خلط دقيق للغازات | يمنع الأكسدة ويمكّن التخليق المعقد |

| التحكم الرقمي | وحدات تحكم قابلة للبرمجة مع واجهات تعمل باللمس | يعزز قابلية التكرار ويقلل من الخطأ البشري |

| السلامة والتصميم | غلاف تبريد مزدوج الطبقات وبصمة مدمجة لسطح الطاولة | يحمي المشغلين ويوفر مساحة المختبر |

| تنوع المواد | متوافق مع أنابيب الكوارتز أو الألومينا أو الفولاذ المقاوم للصدأ | يتكيف مع متطلبات درجات الحرارة والكيمياء المختلفة |

هل أنت مستعد لرفع مستوى قدرات مختبرك بحل مخصص لفرن الأنبوب؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا لتلبية احتياجاتك. تتضمن مجموعة منتجاتنا أفران الأنابيب، وأفران الصناديق، وأفران الدوران، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق وقوي لتلبية متطلبات تجاربك الفريدة. سواء كنت في مجال البحث أو الإنتاج أو تطوير العمليات، فإن خبرتنا تضمن تحكمًا دقيقًا في درجة الحرارة، وإدارة الجو، وتصميمات سهلة الاستخدام للحصول على نتائج فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة ودفع الابتكار في عملك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق