في جوهرها، تتميز الأفران الدوارة ذات التسخين المباشر بطريقتها في التسخين: يتم حرق الوقود مباشرة داخل الأسطوانة الدوارة نفسها التي تحتوي على المادة المعالجة. ينتج عن هذا التصميم كفاءة عالية جدًا في نقل الحرارة لأن غازات الاحتراق تكون على اتصال مباشر بالمادة. إنها فعالة للغاية من حيث التكلفة ومناسبة تمامًا لمعالجة كميات كبيرة من المواد التي يمكنها تحمل التعرض لهذه الغازات.

الفرن الدوار ذو التسخين المباشر هو أداة قوية وفعالة للمعالجة الحرارية، ولكن ميزته الأساسية — الاتصال المباشر بين مصدر الحرارة والمادة — هي أيضًا قيده الرئيسي. يعتمد اختيار استخدامه على ما إذا كانت مادتك يمكن أن تتحمل التلوث المحتمل من المنتجات الثانوية للاحتراق.

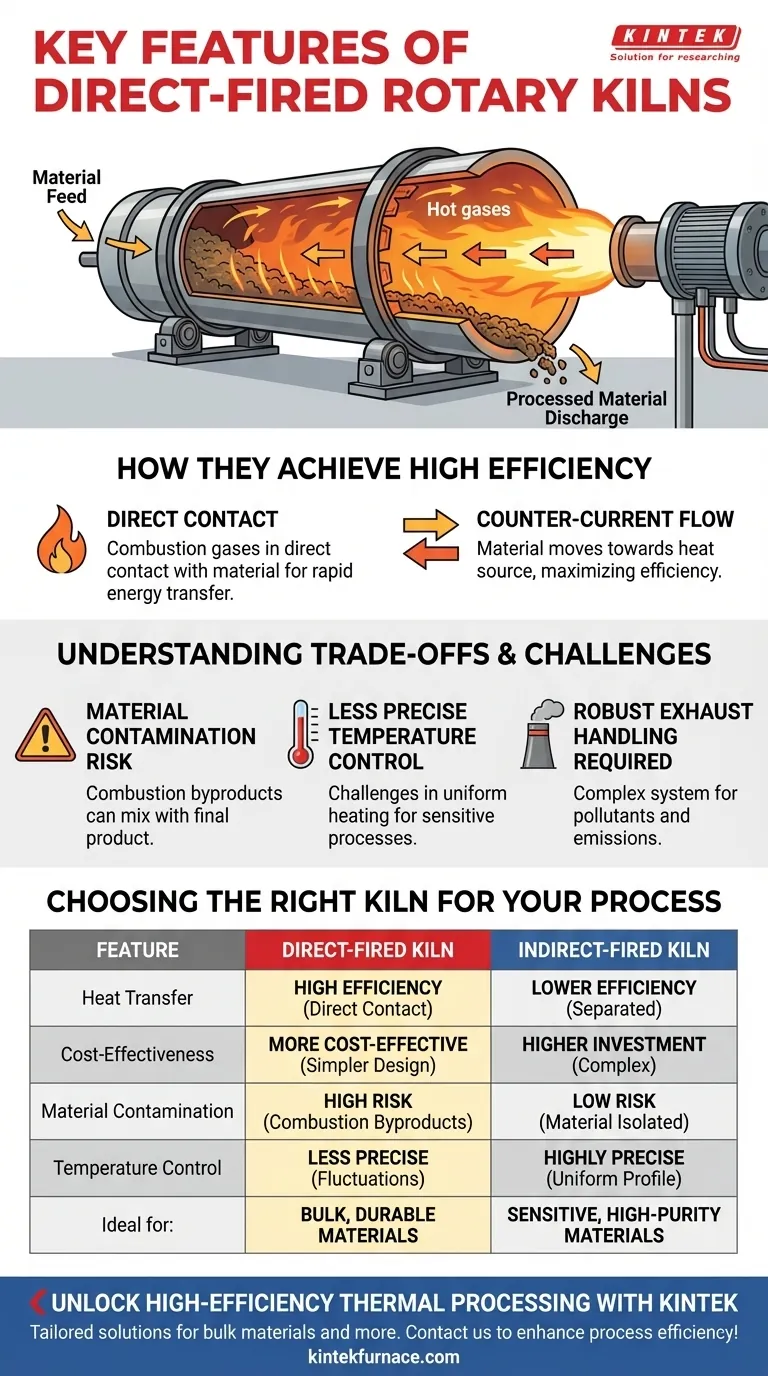

كيف تحقق الأفران ذات التسخين المباشر كفاءة عالية

تم تصميم الفرن ذو التسخين المباشر لتحقيق أقصى قدر من نقل الحرارة والإنتاجية، مما يجعله أداة عمل مهمة في العديد من الصناعات الثقيلة مثل معالجة المعادن وإعادة تدوير المعادن.

مبدأ الاتصال المباشر

الميزة المميزة هي اللهب الداخلي ومسار الغاز. يحترق الموقد مباشرة داخل غلاف الفرن الأسطواني، وتتدفق الغازات الساخنة الناتجة فوق المادة ومن خلالها بينما تتقلب.

يضمن هذا التفاعل المباشر نقلًا سريعًا وفعالًا للطاقة الحرارية من الغاز إلى المادة الصلبة، مما يقلل من الحرارة المهدرة.

تدفق الغاز والمواد المحسّن

تعمل معظم الأفران ذات التسخين المباشر على مبدأ التدفق المعاكس. يتم تغذية المواد في الطرف العلوي للفرن المائل قليلاً، بينما يطلق الموقد النار في الطرف السفلي (التفريغ).

أثناء دوران الفرن، تتقلب المادة ببطء باتجاه مصدر الحرارة. يضمن هذا أن الغازات الأكثر سخونة تتلامس مع المادة الأكثر معالجة، مما يزيد من الكفاءة الحرارية على طول الفرن بالكامل.

يؤدي التصميم الأبسط إلى فعالية التكلفة

من خلال الجمع بين الاحتراق والمعالجة في وعاء واحد، يتجنب التصميم الحاجة إلى غرف احتراق خارجية، أو أنابيب إشعاعية، أو أغطية حرارية معقدة.

تقلل هذه البساطة المتأصلة من الاستثمار الأولي وتؤدي غالبًا إلى انخفاض تكاليف الصيانة مقارنة بالأنظمة غير المباشرة الأكثر تعقيدًا.

فهم المفاضلات والتحديات

تأتي كفاءة الفرن ذي التسخين المباشر مع مفاضلات حرجة تجعله غير مناسب لتطبيقات معينة. فهم هذه القيود ضروري لاختيار المعدات المناسبة.

خطر تلوث المواد

نظرًا لأن غازات الاحتراق تختلط مباشرة مع مواد المعالجة، فإن أي منتجات ثانوية للاحتراق — مثل الرماد، أو السناج، أو المركبات الكيميائية المحددة من الوقود — يمكن أن تدخل المنتج النهائي.

وهذا يجعل الأفران ذات التسخين المباشر غير مناسبة للتطبيقات عالية النقاء أو للمواد الحساسة لغازات الاحتراق أو تتفاعل معها.

تحكم أقل دقة في درجة الحرارة

قد تؤدي طبيعة اللهب الكبير المفتوح داخل الأسطوانة إلى تقلبات في درجة الحرارة. يعد تحقيق ملف تعريف درجة حرارة موحد ودقيق للغاية عبر طبقة المواد أكثر صعوبة منه في نظام غير مباشر.

بينما تحقق نتائج متسقة وقابلة للتكرار لتطبيقات المواد السائبة، إلا أنها تفتقر إلى التحكم الدقيق اللازم للعمليات التي تتطلب نطاقات درجة حرارة ضيقة.

متطلبات معالجة العادم القوية

لا يحتوي غاز العادم الخارج من الفرن على المنتجات الثانوية للتفاعل الحراري فحسب، بل يحتوي أيضًا على ملوثات ناتجة عن احتراق الوقود.

يتطلب هذا نظامًا قويًا لمعالجة الغازات والتحكم في التلوث لإدارة الغبار والرماد والانبعاثات الغازية مثل أكاسيد الكبريت وأكاسيد النيتروجين، مما يضيف تعقيدًا وتكلفة إلى التصميم الكلي للمصنع.

كيفية اختيار الفرن المناسب لعمليتك

يجب أن يكون قرارك مدفوعًا بخصائص المواد وأهداف عمليتك. إن الاختيار بين فرن مباشر وغير مباشر هو قرار هندسي أساسي يعتمد على مجموعة واضحة من الأولويات.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية وكفاءة الطاقة للمواد السائبة: فإن الفرن ذي التسخين المباشر هو دائمًا الخيار الأفضل تقريبًا، خاصة للمواد المتينة مثل المعادن، أو الخامات، أو حبيبات الأسقف.

- إذا كان تركيزك الأساسي هو نقاء المنتج أو معالجة المواد الحساسة للتلوث: فإن الفرن ذي التسخين غير المباشر ضروري لعزل المواد عن غازات الاحتراق.

- إذا كان تركيزك الأساسي هو التحكم الدقيق والموحد في درجة الحرارة لتفاعل حساس: فإن الفرن ذي التسخين غير المباشر يوفر تحكمًا أكبر بكثير في ملف التسخين.

في النهاية، يبدأ اختيار تقنية الفرن الصحيحة بفهم عميق للمادة المحددة ومتطلبات معالجتها.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| كفاءة عالية في نقل الحرارة | التلامس المباشر بين غازات الاحتراق والمواد يضمن نقلًا سريعًا للطاقة. |

| فعالية التكلفة | يقلل التصميم البسيط من الاستثمار الأولي وتكاليف الصيانة. |

| مناسب للمواد السائبة | مثالي لكميات كبيرة من المواد المتينة مثل المعادن والخامات. |

| خطر تلوث المواد | يمكن أن تلوث المنتجات الثانوية للاحتراق المواد الحساسة. |

| تحكم أقل دقة في درجة الحرارة | تحديات في تحقيق ملفات تسخين موحدة مقارنة بالأنظمة غير المباشرة. |

| يتطلب معالجة قوية للعادم | ضروري لإدارة الملوثات من غازات الاحتراق. |

أطلق العنان لقوة المعالجة الحرارية عالية الكفاءة مع KINTEK

هل تتعامل مع المواد السائبة مثل المعادن أو الخامات أو المواد القابلة لإعادة التدوير وتحتاج إلى حل فعال من حيث التكلفة وعالي الإنتاجية؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، مستفيدة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم أنظمة مصممة خصيصًا. يشتمل خط منتجاتنا على الأفران الدوارة والمزيد، مع قدرات تخصيص عميقة لتلبية احتياجاتك التجريبية والصناعية الفريدة.

اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الدوارة ذات التسخين المباشر أن تعزز كفاءة عمليتك وتقلل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- كيف يقارن الفرن الدوار بالفرن ذي السرير الثابت للمساحيق؟ تحسين التوحيد في الإنتاج على نطاق واسع

- لماذا يعتبر المفاعل الدوار الصناعي ضروريًا في عملية الانحلال الحراري لطين النفط؟ زيادة الإنتاجية والكفاءة إلى أقصى حد

- ما هو مبدأ عمل مفاعل الفرن الدوار بالتحلل الحراري؟ تحويل فعال للنفايات إلى طاقة

- كيف تعمل مفاعلات الأفران الدوارة للتحلل الحراري؟ أطلق العنان لتحويل النفايات إلى قيمة بكفاءة

- ما هو دور الأفران الدوارة ذات الإشعال غير المباشر في إنتاج الطاقة؟ إطلاق حلول مستدامة لتحويل النفايات إلى طاقة