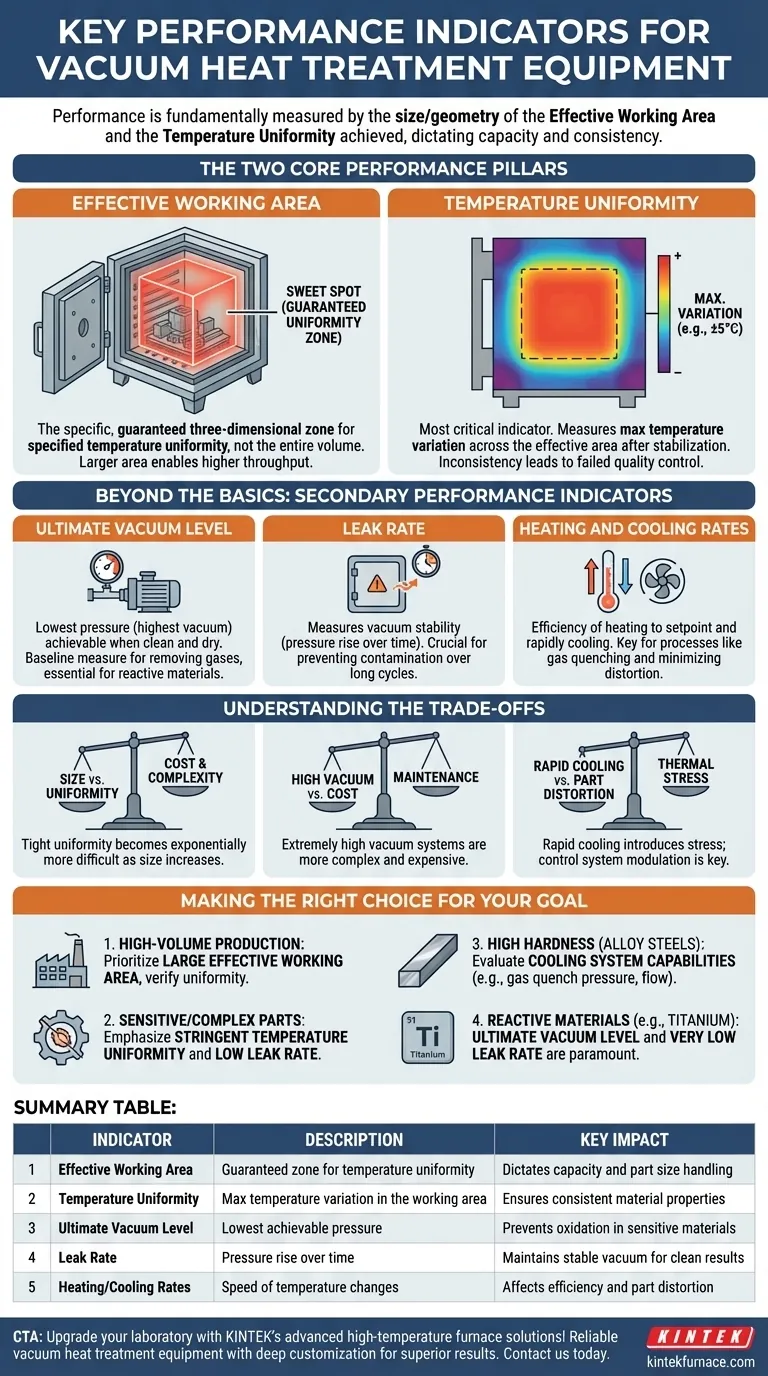

يتم قياس أداء معدات المعالجة الحرارية بالفراغ بشكل أساسي بمؤشرين رئيسيين: حجم وهندسة منطقة العمل الفعالة وتجانس درجة الحرارة الذي يتم تحقيقه داخل تلك المساحة. تحدد هذه العوامل بشكل مباشر سعة الجهاز، والأهم من ذلك، قدرته على إنتاج نتائج متسقة وعالية الجودة للأجزاء المعالجة.

بينما غالبًا ما يسلط المصنعون الضوء على مواصفات مثل درجة الحرارة القصوى أو سرعة المضخة، فإن المقياس الحقيقي لفرن الفراغ هو قدرته على تقديم عملية حرارية يمكن التنبؤ بها وقابلة للتكرار. يتم تعريف ذلك بمدى قدرته على تطبيق درجة الحرارة بشكل موحد على أجزائك ضمن بيئة فراغ مستقرة ومتحكم فيها.

الركيزتان الأساسيتان للأداء

تعتمد جودة أي عملية معالجة حرارية بالفراغ—من التلدين البسيط إلى التبريد بالغاز المعقد—بشكل شبه كامل على خاصيتين أساسيتين للفرن. هذه هي المقاييس التي لها التأثير الأكثر مباشرة على الخصائص النهائية للمادة.

تحديد منطقة العمل الفعالة

منطقة العمل الفعالة ليست الحجم الداخلي الكامل للفرن. إنها المنطقة ثلاثية الأبعاد المحددة والمضمونة حيث يمكن للجهاز الحفاظ على تجانس درجة الحرارة المحدد.

فكر في الأمر على أنه "النقطة المثلى". الأجزاء الموضوعة خارج هذه المنطقة لن تتعرض لنفس الدورة الحرارية المتحكم فيها، مما يؤدي إلى نتائج غير متسقة، وفشل في مراقبة الجودة، ومواد تالفة. تسمح المساحة الفعالة الأكبر بإنتاجية أعلى أو معالجة مكونات فردية أكبر.

الدور الحاسم لتجانس درجة الحرارة

تجانس درجة الحرارة هو على الأرجح المؤشر الأكثر أهمية للأداء. يقيس الحد الأقصى لتغير درجة الحرارة (على سبيل المثال، ±5 درجات مئوية أو ±10 درجات فهرنهايت) عبر منطقة العمل الفعالة بأكملها بمجرد استقرار الفرن عند درجة الحرارة المحددة.

يعني التجانس الضعيف أن أجزاء مختلفة من مكون واحد، أو مكونات مختلفة في دفعة، يتم معالجتها عند درجات حرارة مختلفة. يؤدي هذا مباشرة إلى عدم اتساق الصلابة، وهيكل الحبيبات، والتشوه المحتمل، مما يقوض تمامًا الهدف من عملية المعالجة الحرارية.

ما وراء الأساسيات: مؤشرات الأداء الثانوية

بينما تحدد منطقة العمل وتجانس درجة الحرارة جودة العملية الحرارية، تحدد المؤشرات الأخرى جودة بيئة الفراغ وكفاءة التشغيل.

مستوى الفراغ المطلق

هذا هو أدنى ضغط (أعلى فراغ) يمكن أن يحققه نظام الضخ في الفرن عندما تكون الغرفة نظيفة وفارغة وجافة. يشير إلى القدرة النظرية للنظام على إزالة الغازات الجوية.

يعد الفراغ المطلق المنخفض ضروريًا لمعالجة المواد عالية التفاعل الحساسة للأكسدة. إنه مقياس أساسي لصحة وتصميم نظام الضخ، والذي غالبًا ما يتضمن سلسلة من المضخات مثل مضخة الدعم ومضخة الانتشار ذات الفراغ العالي.

معدل التسرب

في الممارسة العملية، غالبًا ما يكون معدل التسرب أكثر أهمية من الفراغ المطلق للعمليات اليومية. يقيس مدى جودة احتفاظ غرفة الفرن بفراغها، ويتم التعبير عنه عادةً كارتفاع الضغط بمرور الوقت (على سبيل المثال، ميكرون في الساعة).

يضمن معدل التسرب المنخفض أن بيئة الفراغ المتحكم فيها مستقرة طوال دورة التسخين الطويلة، مما يمنع التلوث من التسربات المجهرية في الأختام أو اللحامات أو التركيبات. هذا أمر بالغ الأهمية لتحقيق أسطح نظيفة ولامعة وتجنب التفاعلات غير المرغوب فيها.

معدلات التسخين والتبريد

تقاس كفاءة وقدرة الفرن أيضًا بمدى سرعة تسخين حمولة العمل إلى درجة الحرارة المحددة، وبشكل حاسم، مدى سرعة تبريدها.

بالنسبة لعمليات مثل التبريد بالغاز بالفراغ، يعد معدل التبريد مقياسًا رئيسيًا للأداء. إن قدرة نظام التبريد بالغاز عالي الضغط على استخلاص الحرارة بسرعة هو ما يسمح بتقسية العديد من أنواع الفولاذ دون استخدام الزيت أو الماء، مما يؤدي إلى تشوه أقل ومنتج نهائي أنظف.

فهم المقايضات

يتضمن اختيار أو تقييم معدات المعالجة الحرارية بالفراغ موازنة الأولويات المتنافسة. فهم هذه المقايضات هو مفتاح اتخاذ قرار مستنير.

الحجم مقابل التجانس

يصبح تحقيق تجانس درجة حرارة دقيق أكثر صعوبة وتكلفة بشكل كبير مع زيادة حجم منطقة العمل الفعالة. فرن كبير جدًا بتجانس ضعيف أقل فائدة من فرن أصغر يقدم عملية متسقة تمامًا.

الفراغ العالي مقابل التكلفة

الأنظمة المصممة لمستويات فراغ عالية للغاية أكثر تعقيدًا، وتتطلب صيانة أكثر، ولها تكلفة أولية أعلى. من الضروري مطابقة متطلبات الفراغ لمادتك مع قدرة الجهاز، حيث أن المبالغة في تحديد مستوى الفراغ تضيف نفقات غير ضرورية.

التبريد السريع مقابل تشوه الأجزاء

بينما يعد التبريد السريع ميزة رئيسية لأفران الفراغ الحديثة، إلا أنه يمكن أن يتسبب أيضًا في إجهاد حراري كبير، مما يؤدي إلى تشوه أو حتى تشقق في الأجزاء ذات الأشكال الهندسية المعقدة. لا يقتصر النظام عالي الأداء على قوة التبريد الخام فحسب، بل يتعلق أيضًا بقدرة نظام التحكم على تعديل وبرمجة دورة التبريد لتناسب احتياجات الجزء.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك الخاص أي مؤشرات الأداء يجب إعطاؤها الأولوية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: أعطِ الأولوية لمنطقة عمل فعالة كبيرة، ولكن تحقق من أن تجانس درجة الحرارة المعتمد يتحقق عبر تلك المنطقة بأكملها.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء الحساسة أو المعقدة: شدد على تجانس درجة الحرارة الصارم (على سبيل المثال، ±5 درجات مئوية أو أفضل) ومعدل تسرب منخفض معتمد لضمان استقرار العملية.

- إذا كان تركيزك الأساسي هو تحقيق صلابة عالية في الفولاذ السبائكي: قم بتقييم قدرات نظام التبريد، مثل الحد الأقصى لضغط تبريد الغاز (على سبيل المثال، 2 إلى 20 بار) وديناميكيات تدفق الغاز.

- إذا كان تركيزك الأساسي هو العمل مع المواد شديدة التفاعل (مثل التيتانيوم): يصبح مستوى الفراغ المطلق ومعدل التسرب المنخفض جدًا أمرًا بالغ الأهمية لمنع أي أكسدة أو تلوث سطحي.

من خلال التركيز على مؤشرات الأداء الأساسية هذه، يمكنك تجاوز المواصفات التسويقية واختيار نظام يقدم نتائج موثوقة وقابلة للتكرار لتطبيقك المحدد.

جدول الملخص:

| المؤشر | الوصف | التأثير الرئيسي |

|---|---|---|

| منطقة العمل الفعالة | المنطقة المضمونة لتجانس درجة الحرارة | تحدد السعة والقدرة على التعامل مع أحجام الأجزاء |

| تجانس درجة الحرارة | الحد الأقصى لتغير درجة الحرارة في منطقة العمل | يضمن خصائص مادية متسقة |

| مستوى الفراغ المطلق | أدنى ضغط يمكن تحقيقه | يمنع الأكسدة في المواد الحساسة |

| معدل التسرب | ارتفاع الضغط بمرور الوقت | يحافظ على فراغ مستقر لنتائج نظيفة |

| معدلات التسخين/التبريد | سرعة تغيرات درجة الحرارة | يؤثر على الكفاءة وتشوه الأجزاء |

قم بترقية مختبرك باستخدام حلول أفران KINTEK المتطورة ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة معدات معالجة حرارية موثوقة بالفراغ، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر تحكمًا فائقًا في درجة الحرارة، وتسخينًا موحدًا، وأداءً فعالاً. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز موثوقية عمليتك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب