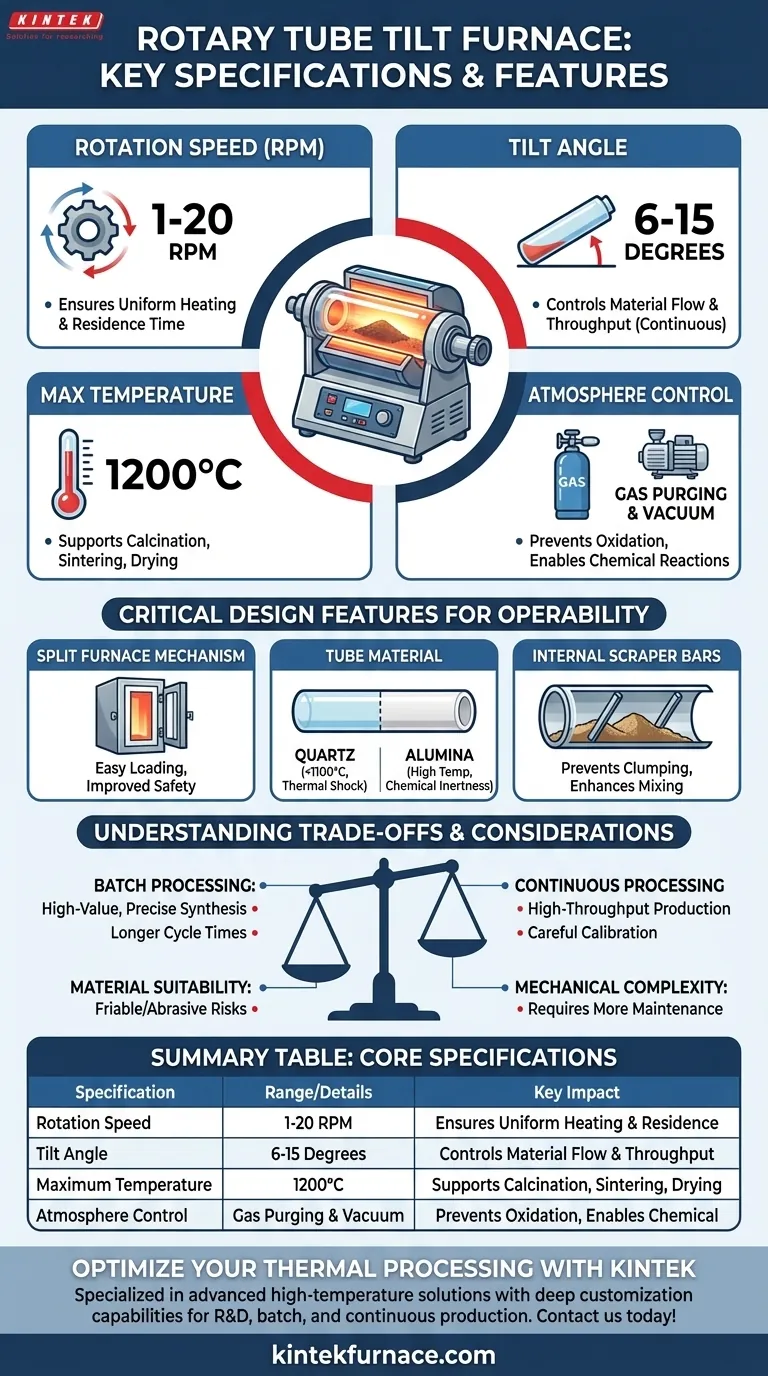

في جوهره، يتم تعريف فرن الإمالة الأنبوبي الدوار من خلال أربع مواصفات رئيسية: نطاق سرعة دوران يتراوح من 1 إلى 20 دورة في الدقيقة، وزاوية إمالة تتراوح من 6 إلى 15 درجة، ودرجة حرارة تشغيل قصوى تبلغ 1200 درجة مئوية، والقدرة على استخدام كل من الغسل بالغاز والأجواء المفرغة. تعمل هذه المعلمات معًا لتوفير تحكم دقيق في المعالجة الحرارية للمساحيق والمواد الحبيبية.

فرن الإمالة الأنبوبي الدوار ليس مجرد جهاز تسخين؛ إنه أداة معالجة ديناميكية. تم تصميم مواصفاته لمنحك تحكمًا مباشرًا في نقل المواد، وكفاءة نقل الحرارة، والبيئة الكيميائية، مما يتيح تحقيق نتائج متسقة وقابلة للتكرار بشكل كبير لكل من الإنتاج الدفعي والمستمر.

تفكيك المواصفات الأساسية

لتقييم هذه المعدات بشكل صحيح، يجب أن تفهم كيف تؤثر كل مواصفات بشكل مباشر على نتيجة عمليتك. هذه ليست مجرد أرقام على ورقة بيانات؛ إنها الروافع التي تسحبها للتحكم في تحول مادتك.

سرعة الدوران (دورة في الدقيقة): المفتاح لتحقيق التجانس

تعتبر سرعة الدوران المنخفضة المحددة، والتي تتراوح عادةً بين 1 و 20 دورة في الدقيقة، ميزة حاسمة. يضمن هذا التقليب اللطيف تعريض الأسطح الجديدة للمادة بشكل مستمر لمصدر الحرارة.

يمنع هذا التسخين الموضعي المفرط أو "النقاط الساخنة" ويضمن حصول كل جسيم على معالجة حرارية موحدة. كما أنه يسمح بالتحكم الدقيق في وقت المكوث للمادة داخل المنطقة المسخنة.

زاوية الإمالة: التحكم في تدفق المواد

تعتبر القدرة على تعديل زاوية إمالة الفرن، والتي تتراوح عادةً من 6 إلى 15 درجة، هي التي تحكم معدل تدفق المادة عبر الأنبوب في التشغيل المستمر.

تؤدي الزاوية الأكثر انحدارًا إلى نقل أسرع للمواد ووقت مكوث أقل، مما يزيد من الإنتاجية. تبطئ الزاوية الأقل انحدارًا المادة، مما يزيد من وقت تعرضها للعمليات التي تتطلب دورات تسخين أطول.

درجة الحرارة القصوى: تمكين مجموعة واسعة من العمليات

تجعل درجة الحرارة القصوى البالغة 1200 درجة مئوية الفرن مناسبًا لغالبية تطبيقات المعالجة الحرارية الشائعة.

يشمل ذلك عمليات مثل التكليس، وتلبيد السيراميك، والتجفيف، والكربنة، والمعالجة الحرارية لمركبات كيميائية ومحفزات مختلفة.

التحكم في الغلاف الجوي: خلق بيئة التفاعل المثالية

يسمح تصميم الفرن بالمعالجة في ظل غلاف جوي متحكم فيه. يتم تحقيق ذلك من خلال الغسل بالغاز، حيث يتم تمرير غاز خامل (مثل الأرغون أو النيتروجين) أو غاز تفاعلي عبر الأنبوب.

تعتبر هذه القدرة ضرورية لمنع أكسدة المواد الحساسة أو لتسهيل تفاعلات كيميائية محددة. علاوة على ذلك، توفر بعض الطرازات قدرات التفريغ للعمليات التي تتطلب إزالة جميع الغازات الجوية.

الميزات التصميمية الحاسمة للتشغيل

بالإضافة إلى معلمات العملية الأساسية، تحدد العديد من الميزات الميكانيكية قابلية استخدام الفرن ومرونته وطول عمره.

آلية الفرن المنقسم

تتميز العديد من التصميمات بـ آلية منقسمة، مما يسمح لجسم الفرن بالانفتاح عموديًا أو أفقيًا. هذا يبسط بشكل كبير تحميل وتفريغ أنبوب المعالجة، مما يحسن السلامة ويقلل من وقت التوقف بين الدورات.

مادة الأنبوب: مطابقة كيمياء العملية

اختيار مادة الأنبوب أمر بالغ الأهمية. أنابيب الكوارتز شائعة لمقاومتها للصدمات الحرارية ونقاوتها في درجات الحرارة الأقل من 1100 درجة مئوية عادةً.

لدرجات الحرارة الأعلى أو عند معالجة المواد الكيميائية العدوانية، تُستخدم أنابيب الألومينا بسبب خصائصها الحرارية الفائقة وخمولها الكيميائي.

قضبان الكشط الداخلية

يعد تضمين قضبان الكشط أو الحواجز داخل الأنبوب ميزة بسيطة وفعالة. مع دوران الأنبوب، ترفع هذه القضبان المادة وتسقطها.

يمنع هذا الإجراء التكتل ويضمن خلط وتحريك الدفعة بأكملها بشكل صحيح، مما يساهم بشكل أكبر في تجانس المعالجة.

فهم المفاضلات

على الرغم من أنه متعدد الاستخدامات للغاية، إلا أن فرن الإمالة الأنبوبي الدوار له خصائص تشغيلية تقدم مفاضلات يجب عليك مراعاتها.

الإنتاج الدفعي مقابل الإنتاج المستمر

يتفوق الفرن في كل من المعالجة الدفعية (للتخليق الدقيق عالي القيمة) والمعالجة المستمرة (للإنتاج عالي الإنتاجية). ومع ذلك، قد يكون النظام المُحسَّن لنمط واحد أقل كفاءة في النمط الآخر. يتطلب التدفق المستمر معايرة دقيقة للإمالة والدوران لتحقيق وقت المكوث المطلوب.

ملاءمة المادة

قد لا يكون فعل التقليب، على الرغم من كونه ممتازًا لخلط معظم المساحيق والحبيبات، مناسبًا لجميع المواد. قد تتلف المواد الهشة للغاية أو يتم طحنها إلى جزيئات أدق، في حين أن المواد الكاشطة للغاية يمكن أن تسبب تآكلًا مبكرًا لأنبوب المعالجة.

التعقيد الميكانيكي

مقارنة بالفرن الصندوقي الثابت أو الأنبوبي، يضيف وجود آليات الدوران والإمالة تعقيدًا ميكانيكيًا أكبر. يتطلب هذا جدول صيانة وقائية أكثر صرامة لضمان موثوقية الأختام والمحامل ومحركات القيادة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بهدف المعالجة الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الإنتاجية (مثل التجفيف، التكليس السائب): فإن زاوية الإمالة القابلة للتعديل وقدرة التشغيل المستمر هي أهم الميزات لديك.

- إذا كان تركيزك الأساسي هو تخليق المواد بدقة (مثل المواد النانوية، والمحفزات): فيجب عليك إعطاء الأولوية للتحكم الدقيق في الدوران منخفض الدورة في الدقيقة والتحكم القوي في الغلاف الجوي (الغاز/التفريغ).

- إذا كان تركيزك الأساسي هو تطوير العمليات والبحث والتطوير: سيوفر الطراز الذي يحتوي على نطاق واسع من التعديلات في جميع المواصفات الرئيسية - الإمالة والسرعة والغلاف الجوي - أكبر قدر من المرونة.

إن فهم هذه المواصفات يمكّنك من الانتقال من مجرد اختيار فرن إلى تصميم عملية حرارية مُحسَّنة حقًا.

جدول ملخص:

| المواصفات | النطاق/التفاصيل | التأثير الرئيسي |

|---|---|---|

| سرعة الدوران | 1-20 دورة في الدقيقة | يضمن التسخين الموحد والتحكم الدقيق في وقت المكوث |

| زاوية الإمالة | 6-15 درجة | يتحكم في معدل تدفق المواد والإنتاجية في التشغيل المستمر |

| درجة الحرارة القصوى | 1200 درجة مئوية | يدعم عمليات التكليس والتلبيد والعمليات الأخرى ذات درجات الحرارة العالية |

| التحكم في الغلاف الجوي | قدرات الغسل بالغاز والتفريغ | يمنع الأكسدة ويمكّن التفاعلات الكيميائية المحددة |

هل أنت مستعد لتعزيز معالجتك الحرارية بالدقة والموثوقية؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. تُدعم أفران الإمالة الأنبوبية الدوارة لدينا، وهي جزء من مجموعة منتجات متنوعة تشمل أفران الغلاف، والأنابيب، والأفران الدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD، بأبحاث وتطوير استثنائية وتصنيع داخلي. بفضل قدرات التخصيص العميق القوية، نضمن أن تتطابق معداتك تمامًا مع متطلباتك التجريبية - سواء كانت للبحث والتطوير، أو الدفعات، أو الإنتاج المستمر. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتقديم نتائج متسقة وعالية الجودة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يتم استخدام فرن الأنبوب الدوار المائل في عملية تنشيط الكربون؟ تحقيق كربون منشط ذو مسامية عالية وموحد

- ما هي مزايا فرن الأنبوب الدوار؟ تحقيق تجانس وكفاءة فائقة في معالجة المواد

- ما هي المكونات الرئيسية لفرن الأنبوب الدوار؟ الأجزاء الأساسية للتسخين الموحد

- ما الذي يجعل أفران الأنابيب الدوارة سهلة الاستخدام؟ تحقيق توحيد وكفاءة عملية فائقة

- ما هي المواد التي تُصنع منها أفران الأنبوب الدوارة عادةً؟ اختر الأنبوب المناسب لعمليتك