المزايا الأساسية للفرن الدوار هي تنوعها الذي لا مثيل له في التعامل مع المواد المتنوعة، وقدرتها على تحقيق معالجة موحدة في درجات حرارة عالية جدًا، وتصميمها المتين للتشغيل الصناعي المستمر عالي الحجم. يسمح هذا المزيج بجودة منتج متسقة وقابلة للتكرار على نطاق لا يمكن أن تضاهيه سوى قليل من التقنيات الحرارية الأخرى.

يجب ألا يُنظر إلى الفرن الدوار على أنه مجرد فرن، بل كمفاعل كيميائي ديناميكي ومستمر. ميزته الأساسية هي القدرة على تحويل مجموعة واسعة من المواد الأولية الخام بشكل موثوق إلى منتجات عالية القيمة وموحدة عن طريق التحكم بدقة في بيئة المعالجة على نطاق صناعي.

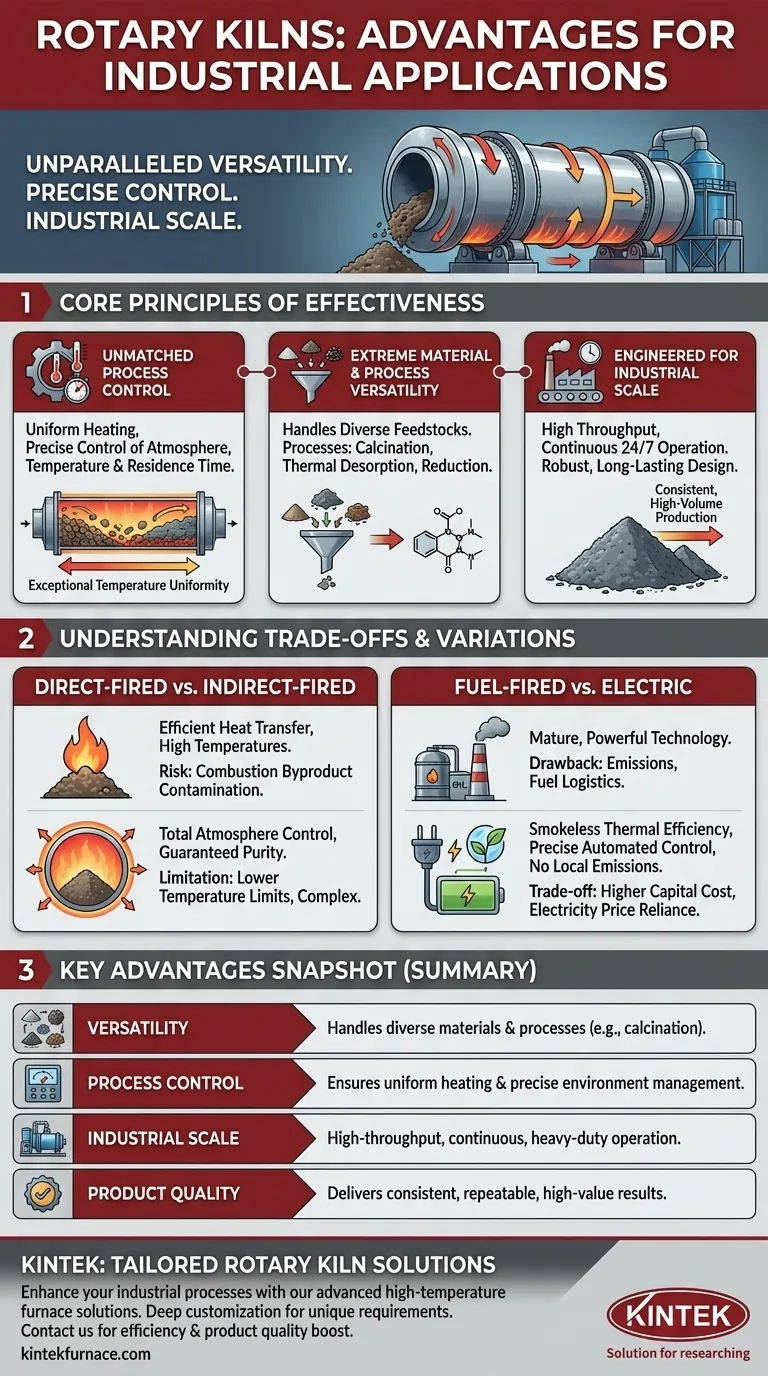

لماذا تتفوق الأفران الدوارة: المبادئ الأساسية

تنتج فعالية الفرن الدوار من بعض المبادئ التشغيلية الأساسية التي تجعله تقنية حجر الزاوية في الصناعات من الإسمنت والمعادن إلى التصنيع الكيميائي وإعادة تدوير النفايات.

المبدأ 1: تحكم لا مثيل له في العملية

يُعد تصميم الأسطوانة الدوارة أساس نجاحه. يضمن هذا الإجراء اللطيف الذي يشبه التقليب تعرض أسطح المواد الجديدة باستمرار لمصدر الحرارة، مما يضمن تساويًا استثنائيًا في درجة الحرارة في جميع أنحاء طبقة المواد.

توفر الأفران الحديثة، وخاصة النماذج التي تُسخن بشكل غير مباشر والكهربائية، تحكمًا دقيقًا في الجو الداخلي، وملف تعريف درجة الحرارة، ووقت المكوث (المدة التي تقضيها المادة في الفرن). هذا المستوى من التحكم حاسم لدفع تفاعلات كيميائية محددة أو تغييرات في الطور، مما يضمن منتجًا نهائيًا متسقًا.

المبدأ 2: تعدد استخدامات المواد والعمليات القصوى

تشتهر الأفران الدوارة بقدرتها على معالجة مجموعة متنوعة بشكل لا يصدق من المواد الأولية. يمكنها التعامل بفعالية مع كل شيء بدءًا من المساحيق الدقيقة والخامات إلى المواد الصلبة السائبة، وقوالب المرشحات، والحمأة.

يتطابق هذا التنوع المادي مع تنوع العملية. تستخدم الأفران في العديد من المعالجات الحرارية، بما في ذلك التكليس (التسخين لإزالة المواد المتطايرة)، الامتصاص الحراري (إزالة الملوثات)، الاختزال (إزالة الأكسجين)، والتحولات الكيميائية المعقدة الأخرى.

المبدأ 3: مصمم للمقياس الصناعي

صُممت الأفران الدوارة من أجل التشغيل المستمر عالي الإنتاجية. يضمن تصميمها شديد التحمل عمر خدمة طويل حتى في ظل أصعب الظروف، على مدار 24 ساعة طوال أيام الأسبوع.

هذه القدرة على معالجة الأحجام الكبيرة تجعلها فعالة للغاية في صناعات مثل الإسمنت وتعدين المعادن، حيث يعد إنتاج كميات كبيرة من المواد متطلبًا أساسيًا للأعمال. تسمح الدورات عالية السرعة بالمعالجة السريعة مع الحفاظ على النتائج المتكررة وعالية الجودة الضرورية للتطبيقات الصناعية.

فهم المقايضات والاختلافات

بينما يعتبر الفرن الدوار قويًا، إلا أنه ليس حلاً شاملاً. يتضمن اختيار نوع الفرن مقايضات حاسمة بين التكلفة ونقاء العملية والكفاءة.

التسخين المباشر مقابل التسخين غير المباشر

في الفرن ذي التسخين المباشر، يكون اللهب وغازات الاحتراق على اتصال مباشر بالمواد قيد المعالجة. هذه طريقة فعالة جدًا لنقل الحرارة ويمكن أن تحقق أعلى درجات الحرارة، ولكنها تخاطر بتلويث المنتج بمنتجات الاحتراق الثانوية.

يقوم الفرن ذو التسخين غير المباشر بتسخين المادة من خلال غلاف الأسطوانة الدوارة، مما يحافظ على عزل المادة تمامًا عن اللهب. وهذا يسمح بالتحكم الكلي في الجو الداخلي ويضمن نقاء المنتج، ولكنه عادة ما يكون أكثر تعقيدًا ولديه حدود درجات حرارة أقل.

الوقود السائل/الغازي مقابل الكهربائي

الأفران التقليدية تعمل بالوقود السائل/الغازي (الغاز، الزيت)، وهي تقنية ناضجة وقوية. ومع ذلك، فإنها تنتج انبعاثات (مثل SO2) وتتطلب تخزينًا كبيرًا للوقود ولوجستيات إدارته.

توفر الأفران الدوارة الكهربائية ميزة كبيرة في التحكم والتأثير البيئي. فهي توفر كفاءة حرارية عديمة الدخان تتجاوز 95% غالبًا، وتتيح تحكمًا آليًا دقيقًا للغاية في درجة الحرارة، وتزيل جميع الانبعاثات المحلية وتكاليف مناولة الوقود. المقايضة الأساسية غالبًا ما تكون تكلفة رأسمالية أعلى والاعتماد على أسعار الكهرباء للاقتصاد التشغيلي.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الفرن الدوار الأمثل مواءمة تكوينه المحدد مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي على نقاء المنتج والتحكم الدقيق في الغلاف الجوي: فإن الفرن الذي يعمل بالتسخين غير المباشر أو الكهربائي هو الخيار الضروري لمنع التلوث وإدارة بيئة العملية.

- إذا كان تركيزك الأساسي على أقصى إنتاجية للمواد السائبة: فإن الفرن الكبير ذي التسخين المباشر غالبًا ما يوفر الحل الأكثر فعالية من حيث التكلفة والأعلى حجمًا.

- إذا كان تركيزك الأساسي على الامتثال البيئي وبساطة العملية: فإن الفرن الكهربائي يزيل الانبعاثات المحلية وتعقيدات إدارة الوقود، ويوفر تحكمًا فائقًا ومؤتمتًا في درجة الحرارة.

في النهاية، يتعلق اختيار الفرن الدوار الصحيح بمطابقة نقاط قوته الكامنة في المعالجة مع أهداف تحويل المواد والإنتاج الخاصة بك.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| التنوع | يتعامل مع مواد وعمليات متنوعة مثل التكليس والامتصاص الحراري. |

| التحكم في العملية | يضمن تسخينًا موحدًا، وتحكمًا دقيقًا في درجة الحرارة، والجو، ووقت المكوث. |

| المقياس الصناعي | مصمم للتشغيل المستمر عالي الإنتاجية بتصميم قوي ومتين. |

| جودة المنتج | يقدم نتائج متسقة وقابلة للتكرار في تطبيقات الإسمنت والمعادن والمواد الكيميائية. |

هل أنت مستعد لتحسين عملياتك الصناعية بفرن دوار مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجة الحرارة العالية، بما في ذلك الأفران الدوارة، وأفران الكتم، والأنابيب، والمكنسة الكهربائية وأفران الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية