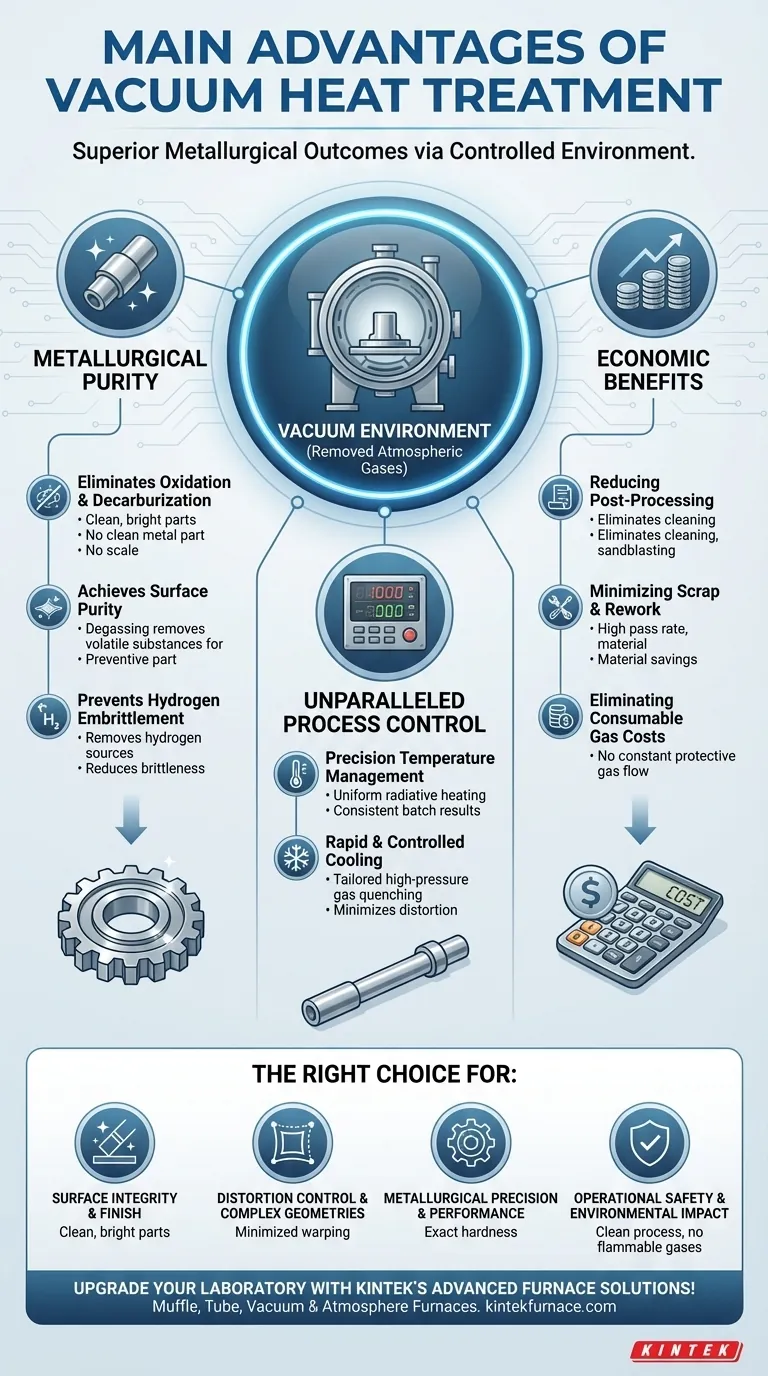

في جوهرها، توفر المعالجة الحرارية بالتفريغ نتائج ميتالورجية فائقة من خلال تغيير بيئة المعالجة بشكل أساسي. عن طريق إزالة غازات الغلاف الجوي، تمنع العملية التفاعلات السطحية مثل الأكسدة ونزع الكربنة، مما يؤدي إلى أجزاء أنظف بخصائص ميكانيكية محسّنة واستقرار أبعاد استثنائي.

الميزة الأساسية للمعالجة الحرارية بالتفريغ ليست مجرد منع الآثار السلبية، بل تمكين مستوى من التحكم في العملية يكون مستحيلاً في جو تقليدي. هذا التحكم في البيئة ودرجة الحرارة ودورة التبريد هو ما يوفر جودة أعلى واتساقًا وكفاءة تكلفة طويلة الأجل.

المبدأ الأساسي: لماذا يغير التفريغ كل شيء

تعتمد المعالجة الحرارية على دورات حرارية مضبوطة لتغيير خصائص المادة. ومع ذلك، في الفرن التقليدي، يتفاعل الغلاف الجوي نفسه - الغني بالأكسجين والنيتروجين وبخار الماء - مع سطح المعدن الساخن، مما يسبب آثارًا غير مرغوب فيها. يزيل التفريغ هذا المتغير.

القضاء على الأكسدة ونزع الكربنة

عند درجات الحرارة المرتفعة، يرتبط الأكسجين بقوة بمعظم المعادن، مكونًا طبقة من قشرة الأكسيد. يجب تنظيف هذه القشرة في عملية ثانوية مكلفة ويمكن أن تعرض تشطيب السطح للجزء للخطر.

نزع الكربنة هو فقدان الكربون من سطح الفولاذ، مما يؤدي إلى تليين الطبقة السطحية وتقليل عمر التعب. عن طريق إزالة الغازات المتفاعلة، تمنع بيئة التفريغ كلاً من الأكسدة ونزع الكربنة تمامًا، مما ينتج أجزاء نظيفة ولامعة مباشرة من الفرن.

تحقيق نقاء السطح

لا يمنع التفريغ التلوث فحسب، بل ينظف الجزء بنشاط. تساعد البيئة منخفضة الضغط في سحب المواد المتطايرة والزيوت والغازات المحتبسة من سطح المادة، وهي عملية تُعرف باسم إزالة الغازات.

ينتج عن هذا سطح نقي ميتالورجيًا وهو مثالي للعمليات اللاحقة مثل اللحام بالنحاس أو اللحام أو الطلاء.

منع التهشيم الهيدروجيني

بالنسبة لبعض السبائك عالية القوة، يمكن أن يتسبب التعرض للهيدروجين في درجات حرارة عالية في التهشيم، وهي ظاهرة يصبح فيها المعدن هشًا وعرضة للفشل الكارثي.

تقضي أفران التفريغ على مصادر الهيدروجين (مثل بخار الماء المتفكك) الموجودة في الأفران الجوية، مما يقلل من هذا الخطر.

تحكم واتساق لا مثيل لهما في العملية

كما أن إزالة الغلاف الجوي له تأثير عميق على فيزياء التسخين والتبريد، مما يمنح المهندسين تحكمًا دقيقًا في دورة الحرارة الكاملة.

إدارة دقيقة لدرجة الحرارة

في التفريغ، يتم نقل الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري. يتيح هذا تسخينًا موحدًا للغاية، حتى بالنسبة للأجزاء ذات الأشكال الهندسية المعقدة.

توفر أفران التفريغ الحديثة تحكمًا دقيقًا في درجة الحرارة وقابلية للتكرار، مما يضمن أن كل جزء في كل دفعة يتلقى نفس المعالجة الحرارية بالضبط. هذا المستوى من الاتساق أمر بالغ الأهمية للتطبيقات عالية الأداء.

التبريد السريع والمتحكم فيه

التبريد، أو الإخماد، لا يقل أهمية عن التسخين. تستخدم أفران التفريغ إخمادًا بالغاز عالي الضغط، حيث يتم إدخال غاز خامل مثل النيتروجين أو الأرجون بسرعة لتبريد الأجزاء.

يمكن التحكم بدقة في ضغط ومعدل تدفق هذا الغاز، مما يسمح بمنحنيات تبريد مصممة لتحقيق الصلابة المطلوبة مع تقليل التشوه والإجهاد الحراري. هذه ميزة كبيرة مقارنة بالطبيعة القاسية والأقل قابلية للتحكم في الإخماد بالزيت أو الماء.

فهم المفاضلات والاعتبارات

على الرغم من قوتها، فإن المعالجة الحرارية بالتفريغ ليست الحل الشامل لكل تطبيق. تتطلب الموضوعية الاعتراف بسياقها وقيودها المحددة.

الاستثمار الأولي والصيانة

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا مقارنة بأفران الغلاف الجوي التقليدية. تتطلب تعقيد النظام، بما في ذلك مضخات التفريغ والأختام عالية الطاقة، أيضًا صيانة متخصصة ومشغلين ماهرين.

طبيعة المعالجة بالدُفعات

تعتبر معظم المعالجات الحرارية بالتفريغ عملية دفعة. على الرغم من أن الدورات الفردية يمكن أن تكون سريعة، إلا أن هذا قد يمثل قيدًا في الإنتاجية مقارنة بأفران الحزام المستمر المستخدمة في بعض بيئات التصنيع ذات الحجم الكبير.

التأثير على صافي أرباحك

تترجم المزايا التقنية للمعالجة الحرارية بالتفريغ مباشرة إلى فوائد اقتصادية، خاصة عند النظر إلى التكلفة الإجمالية للإنتاج.

تقليل تكاليف ما بعد المعالجة

نظرًا لأن الأجزاء تخرج من الفرن نظيفة وخالية من القشور، يمكنك غالبًا إلغاء عمليات ثانوية كاملة مثل السفع الرملي أو التنظيف الكيميائي أو التجليخ. يوفر هذا الوقت والعمالة وتكاليف مناولة المواد.

تقليل الخردة وإعادة العمل

تؤدي درجة التحكم العالية في العملية وقابلية التكرار إلى زيادة كبيرة في معدل اجتياز الأجزاء. تعني التشوهات المنخفضة والنتائج الميتالورجية المتوقعة خردة وإعادة عمل أقل، مما يؤدي إلى وفورات كبيرة في المواد والطاقة.

القضاء على تكاليف الغازات الاستهلاكية

على الرغم من أن أفران التفريغ تستخدم غازًا خاملًا للإخماد، إلا أنها لا تتطلب تدفقًا مستمرًا للغازات الواقية باهظة الثمن أو القابلة للاشتعال (مثل الهيدروجين أو الأمونيا المتفككة) طوال دورة التسخين.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة بالكامل على أهدافك المحددة للجزء وعملية التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو سلامة السطح والتشطيب: المعالجة بالتفريغ لا مثيل لها في إنتاج أجزاء نظيفة ولامعة لا تتطلب تنظيفًا بعد المعالجة.

- إذا كان تركيزك الأساسي هو التحكم في التشوه والأشكال الهندسية المعقدة: يقلل التسخين الموحد والإخماد بالغاز المتحكم فيه لفرن التفريغ من الإجهاد الحراري الذي يتسبب في تشوه الأجزاء.

- إذا كان تركيزك الأساسي هو الدقة الميتالورجية والأداء: توفر المعالجة بالتفريغ أعلى مستوى من التحكم في الصلابة النهائية وعمق الطبقة والبنية المجهرية للمادة.

- إذا كان تركيزك الأساسي هو السلامة التشغيلية والأثر البيئي: العملية نظيفة بطبيعتها، وخالية من الملوثات، وتقضي على المخاطر المرتبطة بتخزين ومناولة الغازات العملية القابلة للاشتعال.

من خلال تحديد المعالجة الحرارية بالتفريغ للتطبيقات التي تكون فيها سلامة المواد والتحكم في العملية أمرًا بالغ الأهمية، فأنت تستثمر في منتج نهائي أكثر قابلية للتنبؤ وأعلى جودة.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| يمنع الأكسدة ونزع الكربنة | يقضي على التفاعلات السطحية للحصول على أجزاء نظيفة ولامعة دون تنظيف ثانوي. |

| يحقق نقاء السطح | يزيل الملوثات عن طريق إزالة الغازات، وهو مثالي للحام أو الطلاء. |

| يمنع التهشيم الهيدروجيني | يقلل من مخاطر الهشاشة في السبائك عالية القوة. |

| يضمن التحكم في العملية | التسخين الموحد والتبريد المتحكم فيه يقللان من التشوه ويضمنان الاتساق. |

| يقلل التكاليف | يخفض تكاليف ما بعد المعالجة والخردة والغازات الاستهلاكية. |

قم بترقية مختبرك بحلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا ذات صندوق، وأنابيب، ودوارة، وأفران تفريغ وجو، وأنظمة CVD/PECVD مصممة خصيصًا لاحتياجاتك. تضمن قدرات التخصيص العميقة لدينا أداءً دقيقًا للتطبيقات التي تتطلب سلامة سطحية فائقة، وتحكمًا في التشوه، ودقة ميتالورجية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز عمليات المعالجة الحرارية لديك وزيادة الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء