في فرن التفريغ، يعتبر الجرافيت المادة المفضلة لثلاث وظائف أساسية: توليد الحرارة كعناصر تسخين، واحتواء تلك الحرارة كعزل حراري، وحمل قطع العمل كتركيبات وأدوات هيكلية. إن مزيجه الفريد من الخصائص يجعله شبه لا غنى عنه للتطبيقات ذات درجات الحرارة العالية التي تتطلب بيئة خاضعة للرقابة وغير تفاعلية.

في حين أن مقاومة الجرافيت المعروفة للحرارة الشديدة هي فائدته الأكثر وضوحًا، فإن قيمته الحقيقية تكمن في ثلاثية فريدة من الخصائص: استقرار حراري استثنائي، وقابلية تشغيل ممتازة، ومعامل منخفض للتمدد الحراري، والتي تخلق معًا بيئة فرن قابلة للتنبؤ والتحكم.

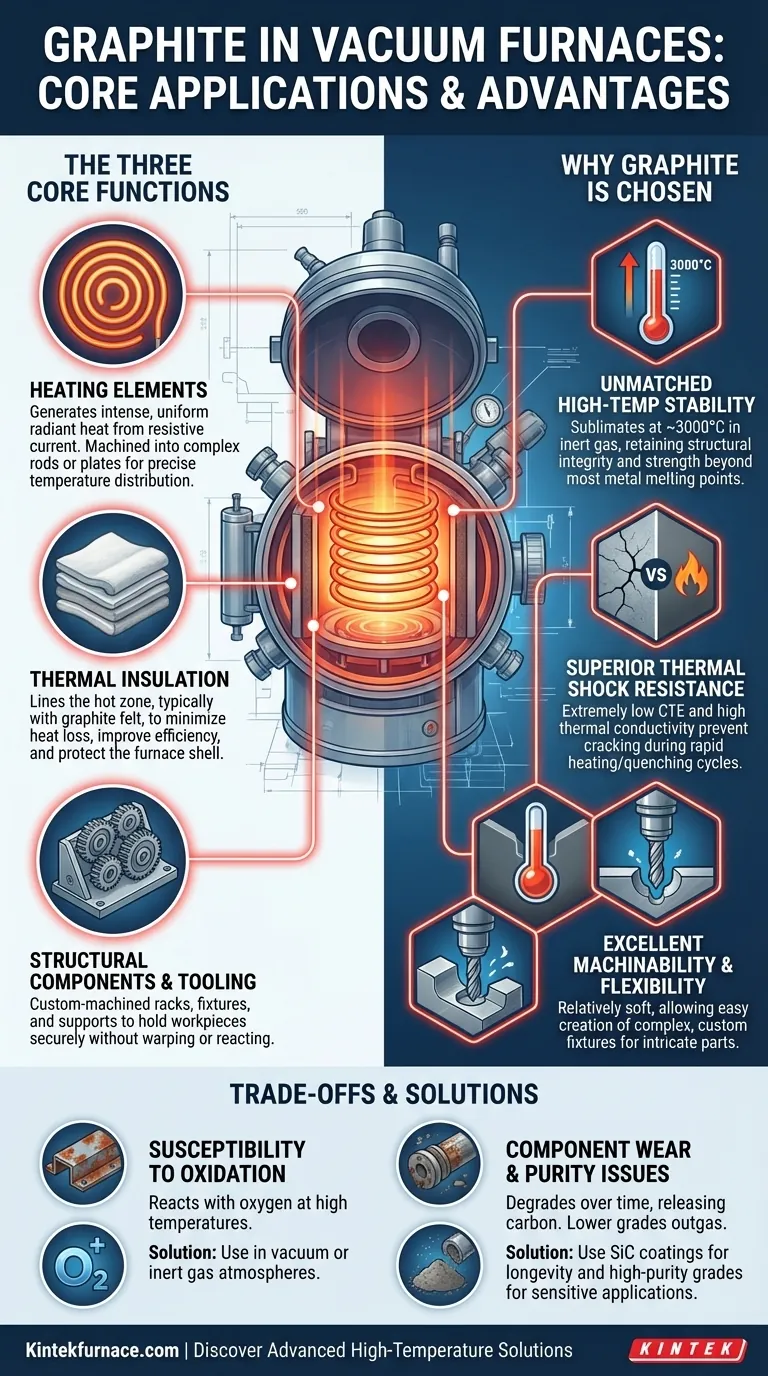

الوظائف الأساسية للجرافيت في فرن التفريغ

تسمح مرونة الجرافيت بخدمة أدوار متعددة ومتميزة داخل نظام الفرن نفسه. تستفيد كل وظيفة من جانب مختلف من خصائص مادته.

عناصر التسخين

يُستخدم الجرافيت لبناء عناصر التسخين المقاومة التي تشكل قلب الفرن. عندما يمر تيار كهربائي عالٍ من خلالها، فإن مقاومتها المتأصلة تولد حرارة إشعاعية مكثفة وموحدة.

يمكن تشكيل عناصر التسخين هذه إلى أشكال معقدة مثل القضبان أو الألواح أو الأسطوانات لضمان توزيع دقيق وموحد لدرجة الحرارة في جميع أنحاء المنطقة الساخنة للفرن.

العزل الحراري

تُبطن المنطقة الساخنة للفرن بعزل قائم على الجرافيت لمنع الحرارة من التسرب. ويتحقق ذلك في الغالب باستخدام لباد الجرافيت، وهو مادة ناعمة وخفيفة الوزن ذات خصائص عزل ممتازة في الفراغ.

يقلل هذا اللباد من فقدان الحرارة، مما يحسن كفاءة الطاقة ويحمي غلاف الفولاذ الخارجي للفرن. وفي بعض الحالات، تُستخدم أيضًا ألواح الجرافيت الصلبة للعزل الهيكلي.

المكونات الهيكلية والأدوات

الجرافيت هو المادة المثالية لبناء الهياكل الداخلية التي تحمل المنتجات التي تخضع للمعالجة الحرارية. ويشمل ذلك الحوامل، والتركيبات، والحوامل، وأعمدة الدعم.

نظرًا لسهولة تشغيل الجرافيت، يمكن تصميم هذه المكونات خصيصًا لأجزاء معينة، مما يضمن تثبيتها بإحكام دون تشويه أو تفاعل مع المادة أثناء دورة التسخين. تُستخدم أيضًا أوعية الجرافيت، أو الحاويات المتخصصة، في عمليات مثل التلبيد حيث يجب احتواء المواد.

لماذا الجرافيت هو المادة المفضلة

يمكن لمواد أخرى تحمل درجات حرارة عالية، ولكن لا شيء يقدم نفس المظهر المتوازن للمزايا الحرارية والميكانيكية والعملية مثل الجرافيت لتطبيقات التفريغ.

استقرار لا مثيل له في درجات الحرارة العالية

الجرافيت لا ينصهر عند الضغط الجوي. بدلاً من ذلك، فإنه يتسامى (يتحول مباشرة من الحالة الصلبة إلى الغاز) عند درجات حرارة تقترب من 3,000 درجة مئوية (أكثر من 5,400 درجة فهرنهايت) في بيئة خاملة.

تشير نقطة التسامي العالية بشكل لا يصدق هذه إلى أنه يحافظ على سلامته الهيكلية وقوته إلى ما هو أبعد من نقطة انصهار معظم المعادن، مما يضمن بقاء الجزء الداخلي للفرن مستقرًا أثناء التشغيل.

مقاومة فائقة للصدمات الحرارية

الصدمة الحرارية هي الإجهاد الذي تتحمله المادة عندما تتعرض لتغير سريع في درجة الحرارة. يتمتع الجرافيت بـ معامل تمدد حراري منخفض للغاية (CTE)، مما يعني أنه بالكاد يتمدد أو ينكمش عند التسخين أو التبريد.

إلى جانب موصليته الحرارية العالية، التي تبدد الإجهاد الحراري بسرعة، يمنح معامل التمدد الحراري المنخفض هذا الجرافيت مقاومة استثنائية للتشقق أثناء دورات التسخين السريع أو التبريد.

قابلية تشغيل ممتازة ومرونة في التصميم

على الرغم من قوته في درجات الحرارة العالية، فإن الجرافيت مادة ناعمة نسبيًا يسهل تشكيلها في أشكال معقدة ودقيقة.

يتيح هذا إنشاء تجهيزات مخصصة مصممة خصيصًا للأجزاء المعقدة الموجودة في صناعات الطيران والإلكترونيات، مما يعزز كفاءة العملية وجودة المنتج النهائي.

فهم المفاضلات والقيود

على الرغم من فعاليته العالية، فإن الجرافيت ليس خاليًا من الاعتبارات التشغيلية. إن فهم حدوده هو مفتاح زيادة الأداء وعمر المكونات إلى أقصى حد.

قابلية التأثر بالأكسدة

الضعف الأساسي للجرافيت هو تفاعله مع الأكسجين في درجات الحرارة العالية. حتى التسربات الهوائية الصغيرة إلى فرن التفريغ يمكن أن تسبب تآكلًا وتدهورًا سريعًا لمكونات الجرافيت.

وهذا هو السبب تحديدًا في استخدام الجرافيت في أجواء التفريغ أو الغاز الخامل، التي تحميه من الاستهلاك بسبب الأكسجين.

عمر المكون والتآكل

على مدى العديد من الدورات، سوف تتدهور مكونات الجرافيت بشكل طبيعي، مطلقة غبار كربون ناعم. وهذا يتطلب تنظيفًا دوريًا للفرن واستبدالًا نهائيًا للمكونات.

لمواجهة ذلك، غالبًا ما يتم تطبيق حلول متقدمة مثل طلاءات كربيد السيليكون (SiC) الواقية. ينشئ هذا الطلاء حاجزًا متينًا وغير مسامي يطيل عمر عناصر التسخين والتركيبات بشكل كبير.

النقاء والتفريغ الغازي (Outgassing)

بالنسبة للتطبيقات شديدة الحساسية مثل تصنيع أشباه الموصلات، فإن نقاء الجرافيت أمر بالغ الأهمية. يمكن للجرافيت منخفض الدرجة أن يطلق شوائب محتبسة ("تفريغ غازي") عند درجات حرارة عالية، مما قد يلوث قطعة العمل.

يعد استخدام درجات الجرافيت عالية النقاء أمرًا ضروريًا في هذه السياقات للحفاظ على سلامة العملية والمنتج النهائي.

اتخاذ الخيار الصحيح لهدفك

يجب أن يتوافق نوع وشكل الجرافيت الذي تستخدمه بشكل مباشر مع أولوياتك التشغيلية.

- إذا كان تركيزك الأساسي هو دقة العملية والنقاء: استثمر في الجرافيت عالي النقاء والتركيبات المشكلة خصيصًا لضمان الاستقرار الأبعاد ومنع تلوث المنتج.

- إذا كان تركيزك الأساسي هو زيادة عمر المكون وتقليل الصيانة: اختر المكونات ذات الطلاء الواقي بكربيد السيليكون (SiC) واستخدم عزلًا لباد عالي الجودة لتحسين الكفاءة الحرارية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة: ستوفر تجهيزات الجرافيت القياسية المشكلة جيدًا وعناصر التسخين الموثوقة حلاً قويًا وفعالاً من حيث التكلفة لمعظم التطبيقات.

من خلال فهم هذه الخصائص والمفاضلات، يمكنك الاستفادة من الجرافيت لتحقيق تحكم وموثوقية لا مثيل لهما في عمليات درجات الحرارة العالية لديك.

جدول ملخص:

| التطبيق | الفوائد الرئيسية |

|---|---|

| عناصر التسخين | حرارة إشعاعية موحدة، تحكم دقيق في درجة الحرارة، أشكال معقدة لتوزيع متساوٍ |

| العزل الحراري | كفاءة عالية مع لباد الجرافيت، يقلل من فقدان الحرارة، يحمي هيكل الفرن |

| المكونات الهيكلية | سهولة التشغيل، تجهيزات مخصصة، تثبيت آمن لقطع العمل دون تشوه |

| سبب الاختيار | استقرار درجة الحرارة العالية (يتسامى عند حوالي 3000 درجة مئوية)، مقاومة الصدمات الحرارية، مرونة التصميم |

| القيود | عرضة للأكسدة، يتطلب تفريغًا/غازًا خاملًا، استبدال دوري، مخاوف تتعلق بالنقاء للتطبيقات الحساسة |

هل أنت مستعد لرفع مستوى عملياتك ذات درجات الحرارة العالية بحلول الجرافيت الموثوقة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أنظمة أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أفران الصندوق، والأنبوب، والدوار، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- كيف يؤثر التحكم الدقيق في درجة الحرارة على البنية المجهرية لـ Ti-6Al-4V؟ إتقان دقة الضغط الساخن للتيتانيوم

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة