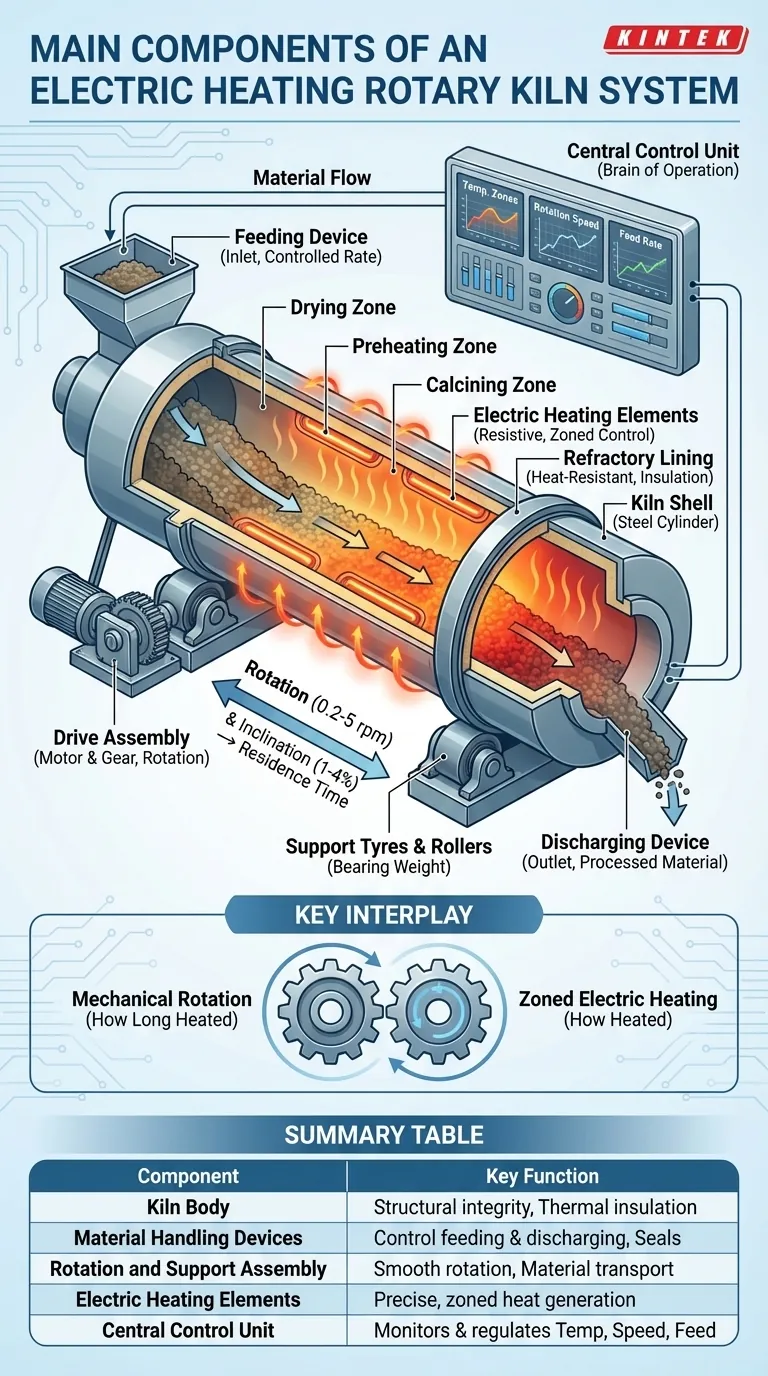

في جوهره، الفرن الدوار الكهربائي هو نظام متكامل من خمسة مكونات أساسية تعمل بتناغم. وهي هيكل الفرن، وأجهزة مناولة المواد للتغذية والتفريغ، ومجموعة الدوران والدعم، وعناصر التسخين الكهربائية، ووحدة التحكم المركزية. معًا، تخلق هذه المكونات بيئة ذات درجة حرارة عالية يتم التحكم فيها بدقة لمعالجة المواد أثناء انتقالها عبر أسطوانة دوارة.

على الرغم من أنه قد يبدو كفرن دوار بسيط، إلا أن الوظيفة الحقيقية للفرن الدوار الكهربائي يحددها التفاعل بين دورانه الميكانيكي، الذي يحدد مدة تسخين المادة، وتسخينه الكهربائي المُنظَّم في مناطق، الذي يحدد كيفية تسخين المادة.

الهيكل الأساسي: الاحتواء والعزل

هيكل الفرن هو الوعاء المركزي الذي تتم فيه العملية الحرارية بأكملها. تصميمه هو توازن حاسم بين السلامة الهيكلية والعزل الحراري.

غلاف الفرن (Kiln Shell)

غلاف الفرن هو الأسطوانة أو البرميل الفولاذي الخارجي. إنه يوفر الدعامة الهيكلية للتجميع بأكمله.

يدعم هذا الهيكل الخارجي جميع المكونات الأخرى، بما في ذلك البطانة الداخلية، وإطارات الدعم (الكاوتشات)، ومجموعة القيادة.

البطانة الحرارية (Refractory Lining)

داخل الغلاف الفولاذي توجد بطانة حرارية، وهي طبقة مصنوعة من طوب مقاوم لدرجات الحرارة العالية أو مادة مصبوبة.

هذه البطانة لها وظيفتان أساسيتان: حماية الغلاف الفولاذي من حرارة العملية الداخلية الشديدة (غالبًا ما تصل إلى 1100 درجة مئوية) وتقليل فقدان الحرارة إلى الخارج، مما يحسن الكفاءة الحرارية.

محرك الحركة: الدوران ونقل المواد

دوران الفرن ليس للمزج فحسب؛ بل هو الآلية الأساسية لنقل المادة من المدخل إلى المخرج. ويتم التحكم في سرعة هذا النقل بدقة متناهية.

مجموعة القيادة (Drive Assembly)

توفر مجموعة القيادة، التي تتكون عادةً من محرك كهربائي وترس كبير، الطاقة اللازمة لتدوير هيكل الفرن.

تضمن هذه الآلية الدوران البطيء والثابت المطلوب للتسخين الموحد للمادة.

إطارات الدعم والبكرات (Support Tyres and Rollers)

تُرفق حلقات فولاذية كبيرة، تُعرف باسم حلقات الركوب أو إطارات الدعم، بالجزء الخارجي من غلاف الفرن.

تستقر هذه الإطارات على سلسلة من البكرات الثقيلة (أو عجلات الكرسي المتحرك)، والتي تتحمل الوزن الكامل للفرن وتسمح له بالدوران بسلاسة. تُستخدم أيضًا بكرات الدفع لمنع الفرن من الانزلاق إلى الأسفل بسبب ميله.

دور الميل والسرعة

يتم تركيب الفرن بأكمله عند ميل طفيف نحو الأسفل، يتراوح عادةً بين 1٪ و 4٪. يحدد هذا الميل، جنبًا إلى جنب مع سرعة الدوران (عادةً 0.2 إلى 5 دورة في الدقيقة)، المعدل الذي تنتقل به المادة عبر الفرن.

التحكم في هذين المعيارين هو كيفية إدارة المشغلين زمن بقاء المادة - أي المدة الإجمالية التي تقضيها داخل المنطقة المسخنة.

قلب العملية: التسخين الكهربائي المُنظَّم في مناطق

على عكس الأفران التي تعمل بالوقود، تستخدم الأفران الكهربائية عناصر تسخين مقاومة كمصدر حرارة أنظف وأكثر دقة في التحكم.

عناصر التسخين الكهربائية

يتم توليد الحرارة بواسطة عناصر التسخين الكهربائية، مثل أسلاك السبائك أو قضبان كربيد السيليكون، والموضوعة استراتيجيًا داخل الفرن.

يتم ترتيب هذه العناصر لإشعاع الحرارة مباشرة على طبقة المادة، مما يضمن نقلًا فعالًا للطاقة. على سبيل المثال، غالبًا ما توجد في قاع الفرن، مباشرة تحت المادة.

قوة التحكم في درجة الحرارة حسب المنطقة

الأمر الحاسم هو أن عناصر التسخين غالبًا ما تُجمَّع في عدة مناطق للتحكم في درجة الحرارة على طول الفرن.

يتيح ذلك إنشاء ملف تعريف دقيق لدرجة الحرارة. يمكن ضبط كل منطقة - مثل التجفيف والتسخين المسبق والتكليس - على درجة حرارة مختلفة، مما يسمح بتسخين المادة تدريجيًا وبدقة أثناء تقدمها.

النظام الكامل: مناولة المواد والتحكم

لكي يعمل الفرن كعملية مستمرة، فإنه يعتمد على أنظمة لإدخال المواد الخام، وإخراج المنتج النهائي، وإدارة جميع معلمات التشغيل.

أجهزة التغذية والتفريغ

يقوم جهاز التغذية بإدخال المواد الخام إلى الطرف العلوي (المدخل) للفرن بمعدل متحكم فيه.

في الطرف السفلي، تقوم جهاز التفريغ بتجميع المادة المعالجة عند خروجها. يستخدم كلا الطرفين عادةً موانع تسرب متخصصة لاحتواء الحرارة والتحكم في الغلاف الجوي الداخلي، وهو أمر بالغ الأهمية لتفاعلات الأكسدة أو الاختزال.

وحدة التحكم المركزية

تعد وحدة التحكم بمثابة عقل العملية بأكملها. يراقب هذا النظام وينظم جميع المعلمات الرئيسية.

إنه يدير درجة حرارة كل منطقة تسخين، وسرعة دوران الفرن، ومعدل تغذية المادة لضمان استقرار العملية وتكرارها وتلبيتها للمواصفات الدقيقة المطلوبة للمنتج النهائي.

فهم المفاضلات التشغيلية الرئيسية

على الرغم من دقتها، فإن الأفران الدوارة الكهربائية تأتي مع اعتبارات محددة ضرورية للتشغيل الفعال والموثوق.

تكلفة الطاقة مقابل الدقة

يوفر التسخين الكهربائي تحكمًا فائقًا في درجة الحرارة وجوًا نظيفًا، خاليًا من نواتج الاحتراق. ومع ذلك، غالبًا ما تكون الكهرباء مصدر طاقة أكثر تكلفة من الغاز الطبيعي أو أنواع الوقود الأخرى، مما يجعل تكلفة التشغيل عاملاً رئيسيًا.

التآكل الميكانيكي والصيانة

تكون مجموعة الدوران، وخاصة بكرات الدعم والإطارات وترس القيادة، تحت ضغط ميكانيكي مستمر. الفحص والصيانة المنتظمة إجبارية لمنع التوقف المكلف وضمان السلامة الهيكلية للفرن.

عمر خدمة البطانة الحرارية

تتدهور البطانة الحرارية الداخلية بمرور الوقت بسبب الدورات الحرارية والتفاعل الكيميائي مع المادة المعالجة. يعد عمر البطانة قيدًا تشغيليًا هامًا، ويمثل استبدالها النهائي حدث صيانة رئيسيًا.

اتخاذ القرار الصحيح لتحقيق هدفك

يتيح لك فهم هذه المكونات تركيز اهتمامك على الأجزاء الأكثر أهمية لنجاحك التشغيلي.

- إذا كان تركيزك الأساسي هو التحكم في العمليات وجودة المنتج: تعتبر عناصر التسخين المُنظَّمة في مناطق ووحدة التحكم المركزية هي المكونات الأكثر أهمية لتحقيق ملف حراري دقيق.

- إذا كان تركيزك الأساسي هو وقت التشغيل والموثوقية التشغيلية: انتبه جيدًا لمجموعة القيادة، وبكرات الدعم، وسلامة البطانة الحرارية من خلال الصيانة المنتظمة.

- إذا كان تركيزك الأساسي هو الكفاءة الحرارية والتكلفة: يعد العزل المناسب من البطانة الحرارية والختم الفعال عند مدخل ومخرج المواد أمرًا بالغ الأهمية لتقليل فقدان الطاقة.

إن إدراك كيفية عمل هذه المكونات كنظام متكامل هو الخطوة الأولى نحو إتقان معالجة المواد في درجات الحرارة العالية.

جدول ملخص:

| المكون | الوظيفة الرئيسية |

|---|---|

| هيكل الفرن | يوفر السلامة الهيكلية والعزل الحراري لغرفة العملية |

| أجهزة مناولة المواد | التحكم في تغذية وتفريغ المواد باستخدام موانع تسرب متخصصة |

| مجموعة الدوران والدعم | تمكن الدوران السلس ونقل المواد عبر نظام القيادة والإطارات والبكرات |

| عناصر التسخين الكهربائية | توليد حرارة دقيقة ومُنظَّمة في مناطق لملفات تعريف درجة حرارة مضبوطة |

| وحدة التحكم المركزية | مراقبة وتنظيم درجة الحرارة وسرعة الدوران ومعدل التغذية لتحقيق الاستقرار |

هل أنت مستعد لتعزيز معالجة درجات الحرارة العالية في مختبرك باستخدام فرن دوار كهربائي مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مثل الأفران ذات القبو (Muffle)، والأفران الأنبوبية، والأفران الدوارة، والأفران المفرغة والهوائية، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية