في جوهرها، يكمن الاختلاف الأساسي في كيفية توليد الحرارة. تستخدم الأفران الدوارة التقليدية حرق مصدر وقود مثل الفحم أو الغاز الطبيعي لخلق بيئة ساخنة، بينما تستخدم الأفران الدوارة الحثية الكهرومغناطيسية الكهرباء لتوليد الحرارة مباشرة داخل المادة نفسها، مما يلغي الحاجة إلى الاحتراق تمامًا. يؤدي هذا الاختلاف الوحيد إلى فروق عميقة في الكفاءة والأثر البيئي والتحكم التشغيلي.

إن الانتقال من الاحتراق إلى الحث الكهرومغناطيسي ليس مجرد تغيير في الوقود. إنه يمثل تطورًا أساسيًا في التسخين العملياتي، حيث ينتقل من نقل الحرارة غير المباشر وغير الفعال إلى تطبيق الطاقة المباشر والدقيق والنظيف.

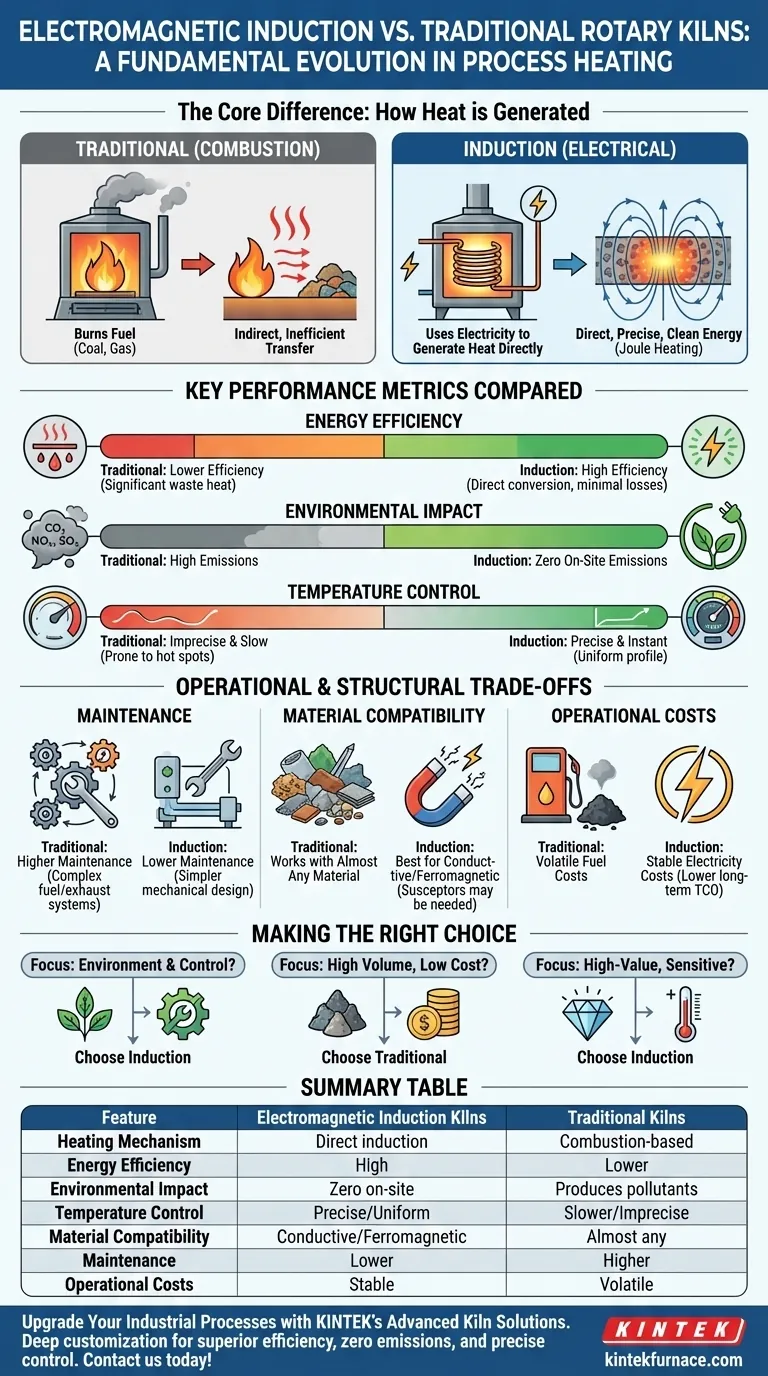

الاختلاف الأساسي: آلية التسخين

يعد فهم كيفية توليد كل فرن للحرارة وتطبيقها أمرًا بالغ الأهمية لاستيعاب مزاياه وقيوده.

الأفران التقليدية: التسخين القائم على الاحتراق

تعمل الأفران التقليدية عن طريق حرق الوقود. ثم يتم نقل الحرارة إلى المادة إما عن طريق التلامس المباشر أو غير المباشر.

في الفرن ذي الاشتعال المباشر، تمر اللهب وغازات الاحتراق الساخنة عبر الفرن في اتصال مباشر مع المادة. هذا فعال ولكنه قد يُدخل ملوثات من الوقود إلى المنتج.

في الفرن ذي الاشتعال غير المباشر، يتم تسخين غلاف الفرن من الخارج. ثم تشع الحرارة وتنتقل عبر الغلاف إلى المادة الموجودة بالداخل، والتي يتم إبقاؤها منفصلة عن غازات الاحتراق. هذا أنظف ولكنه أقل كفاءة في استخدام الطاقة.

أفران الحث الكهرومغناطيسي: التسخين المباشر للمادة

تتجاوز أفران الحث الكهرومغناطيسي الاحتراق تمامًا. يولد ملف حث ملفوف حول الفرن مجالًا مغناطيسيًا متذبذبًا قويًا.

يخترق هذا المجال غلاف الفرن ويُحدث تيارات دوامية كهربائية مباشرة داخل المادة الموصلة التي تتم معالجتها. يتسبب المقاومة الكهربائية الطبيعية للمادة في توليد هذه التيارات للحرارة - وهي عملية تُعرف باسم تسخين جول. المادة تسخن نفسها حرفيًا من الداخل إلى الخارج.

مقارنة مقاييس الأداء الرئيسية

يؤدي الاختلاف في طرق التسخين إلى سلسلة من التأثيرات عبر الكفاءة والانبعاثات والتحكم في العمليات.

كفاءة الطاقة ونقل الحرارة

الأفران التقليدية غير فعالة بطبيعتها. يتم فقدان كمية كبيرة من الطاقة كحرارة مهدرة من خلال غازات العادم وغلاف الفرن. يجب أولاً نقل الحرارة من اللهب إلى الهواء، ثم من الهواء إلى المادة.

الحث الكهرومغناطيسي أكثر كفاءة بكثير. نظرًا لأن الحرارة تتولد مباشرة داخل المادة، فإن فقدان الطاقة ينخفض بشكل كبير. هذا التحويل المباشر للطاقة الكهربائية إلى طاقة حرارية يقلل من الحرارة المهدرة، مما يؤدي إلى انخفاض إجمالي استهلاك الطاقة.

الأثر البيئي والانبعاثات

هذا هو التمييز الأكثر وضوحًا. تنتج الأفران التقليدية، بطبيعتها، انبعاثات ضارة. يؤدي حرق الفحم أو الغاز إلى إطلاق ثاني أكسيد الكربون (CO2) وأكاسيد النيتروجين (NOx) وأكاسيد الكبريت (SOx) والمواد الجسيمية.

تنتج أفران الحث الكهرومغناطيسي صفر انبعاثات في الموقع. إنها تستخدم الكهرباء كمصدر للطاقة، مما يلغي المنتجات الثانوية للاحتراق. هذا يجعلها تقنية أنظف بكثير، خاصة في المناطق ذات اللوائح البيئية الصارمة.

التحكم في درجة الحرارة والدقة

يعد التحكم في درجة الحرارة في نظام قائم على الاحتراق بطيئًا وغير دقيق. هناك قصور حراري كبير، مما يعني أن الأمر يستغرق وقتًا لرفع درجة الحرارة أو خفضها، ويمكن أن تتطور البقع الساخنة بسهولة.

يوفر التسخين بالحث تحكمًا فوريًا تقريبًا ودقيقًا للغاية في درجة الحرارة. عن طريق تعديل التيار الكهربائي، يمكن تغيير معدل التسخين في الوقت الفعلي، مما يسمح بملف درجة حرارة موحد تمامًا مصمم خصيصًا لاحتياجات المادة المحددة.

فهم المفاضلات التشغيلية والهيكلية

في حين أن تكنولوجيا الحث توفر مزايا واضحة، يتطلب التحليل الكامل النظر في الحقائق التشغيلية والقيود المحتملة.

تعقيد النظام والصيانة

تمتلك الأفران التقليدية أنظمة دعم معقدة، بما في ذلك تخزين الوقود وتوصيله والمشاعل والمنافيخ الهوائية والتعامل مع غازات العادم. هذه المكونات هي نقاط فشل متكررة وتتطلب صيانة منتظمة ومكثفة.

تمتلك أفران الحث الكهرومغناطيسي تصميمًا ميكانيكيًا أبسط. إنها تلغي مجموعة الاحتراق بأكملها، مما يؤدي إلى أجزاء متحركة أقل ونقاط فشل أقل. وهذا يترجم إلى موثوقية أعلى وتكاليف صيانة أقل بكثير.

توافق المواد

القيود الأساسية للتسخين بالحث هي أنه يعمل بشكل أفضل مع المواد الموصلة كهربائيًا أو ذات الخصائص المغناطيسية الحديدية.

بالنسبة للمواد غير المتجاوبة بطبيعتها مع الحث، يمكن خلط مادة ثانوية موصلة أو مغناطيسية حديدية، تُعرف باسم المُحفز (susceptor)، لتوليد الحرارة. الأفران التقليدية لا تحتوي على هذا القيد ويمكنها تسخين أي مادة تقريبًا.

التكاليف التشغيلية

تعتمد التكلفة الإجمالية للملكية بشكل كبير على أسعار المرافق المحلية. تخضع الأفران التقليدية لتقلبات تكاليف الوقود للفحم والغاز الطبيعي.

تعتمد أفران الحث على سعر الكهرباء. في حين أن تكلفتها الرأسمالية الأولية قد تكون أعلى، إلا أنها غالبًا ما يتم تعويضها على المدى الطويل من خلال كفاءة الطاقة الأعلى، وانخفاض كبير في الصيانة، وإلغاء تكاليف الوقود.

اتخاذ الخيار الصحيح لعمليتك

تعتمد تقنية الفرن المثالية لديك على أهداف الإنتاج المحددة لديك، وخصائص المواد، والبيئة التنظيمية.

- إذا كان تركيزك الأساسي هو الامتثال البيئي والتحكم في العمليات: الخيار الواضح هو فرن الحث الكهرومغناطيسي نظرًا لملف الانبعاثات الصفرية والتسخين الدقيق والموحد.

- إذا كان تركيزك الأساسي هو معالجة كميات كبيرة من المواد الخام الأقل حساسية حيث تكون التكلفة الأولية هي الأهم: قد يظل الفرن التقليدي ذو الاحتراق المستمر حلاً قابلاً للتطبيق، خاصة إذا كان لديك وصول إلى وقود رخيص.

- إذا كان تركيزك الأساسي هو المواد عالية القيمة أو الحساسة لدرجة الحرارة: فإن التحكم الفائق والنقاء الذي يوفره فرن الحث يستحق الاستثمار دائمًا تقريبًا.

في نهاية المطاف، يتطلب اختيار تقنية الفرن المناسبة تقييمًا واضحًا لأولوياتك التشغيلية، بدءًا من جودة المنتج والأثر البيئي وصولًا إلى التكلفة الإجمالية للملكية.

جدول ملخص:

| الميزة | أفران الحث الكهرومغناطيسي | الأفران التقليدية |

|---|---|---|

| آلية التسخين | تسخين حثي مباشر داخل المادة | تسخين قائم على الاحتراق (حرق الوقود) |

| كفاءة الطاقة | عالية (توليد حرارة مباشر، فقدان ضئيل) | أقل (فقدان نقل الحرارة، غازات عادمة) |

| الأثر البيئي | صفر انبعاثات في الموقع | ينتج ثاني أكسيد الكربون وأكاسيد النيتروجين وأكاسيد الكبريت والمواد الجسيمية |

| التحكم في درجة الحرارة | دقيق، موحد، وفوري | أبطأ، أقل دقة، وعرضة للبقع الساخنة |

| توافق المواد | الأفضل للمواد الموصلة/المغناطيسية الحديدية؛ قد تكون هناك حاجة إلى محفزات للبعض الآخر | يعمل مع أي مادة تقريبًا |

| الصيانة | أقل (أجزاء متحركة أقل، أنظمة احتراق معدومة) | أعلى (أنظمة وقود وعادم معقدة) |

| التكاليف التشغيلية | يعتمد على أسعار الكهرباء؛ أقل على المدى الطويل بسبب الكفاءة وتوفير الصيانة | يعتمد على تكاليف الوقود المتقلبة؛ نفقات صيانة أعلى |

قم بترقية عملياتك الصناعية باستخدام حلول الأفران المتقدمة من KINTEK

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران الدوارة، والأفران الصندوقية، وأفران الأنبوب، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر كفاءة فائقة وصفر انبعاثات وتحكمًا دقيقًا في درجة الحرارة.

هل أنت مستعد لتعزيز عملياتك؟ اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد احتياجاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية