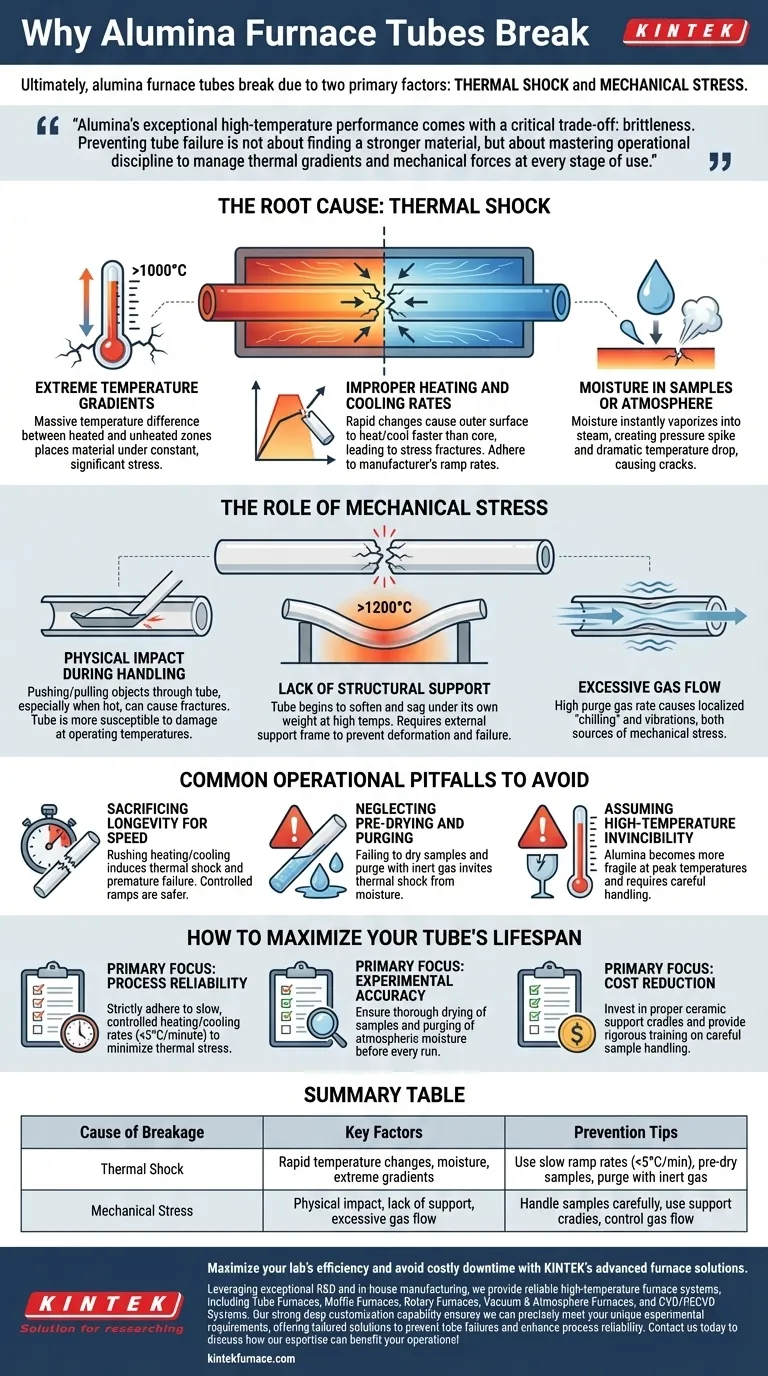

في نهاية المطاف، تنكسر أنابيب فرن الألومينا بسبب عاملين أساسيين: الصدمة الحرارية والإجهاد الميكانيكي. المادة قوية ولكنها هشة، وتفشل عند تعرضها لتغيرات سريعة في درجة الحرارة أو قوة فيزيائية، خاصة عندما تكون ساخنة. الأسباب الأكثر شيوعًا هي فروقات درجة الحرارة المفرطة بين المناطق الساخنة وغير الساخنة، التعامل غير السليم مع العينات، ودورات التسخين أو التبريد السريعة.

يأتي الأداء الاستثنائي للألومينا في درجات الحرارة العالية مع مفاضلة حاسمة: الهشاشة. منع فشل الأنبوب لا يتعلق بإيجاد مادة أقوى، بل يتعلق بإتقان الانضباط التشغيلي لإدارة التدرجات الحرارية والقوى الميكانيكية في كل مرحلة من مراحل الاستخدام.

السبب الجذري: الصدمة الحرارية

الصدمة الحرارية هي التهديد الأكبر لأنبوب الألومينا. تحدث عندما يتمدد جزء من الأنبوب أو ينكمش بمعدل مختلف عن جزء آخر، مما يخلق إجهادًا داخليًا هائلاً يؤدي إلى التصدع.

التدرجات الحرارية الشديدة

ينتج فرن الأنبوب النموذجي فرقًا هائلاً في درجة الحرارة - غالبًا ما يتجاوز 1000 درجة مئوية - بين منطقة التسخين المركزية والأطراف الباردة للأنبوب. هذا التمدد التفاضلي يضع المادة تحت إجهاد ثابت وكبير.

معدلات التسخين والتبريد غير السليمة

تغيير نقطة ضبط الفرن بسرعة هو سبب مباشر للصدمة الحرارية. يسخن السطح الخارجي للأنبوب أو يبرد أسرع من القلب، مما يؤدي إلى كسور إجهادية. الالتزام بمعدلات الرفع الموصى بها من قبل الشركة المصنعة أمر غير قابل للتفاوض.

الرطوبة في العينات أو الغلاف الجوي

إدخال عينة تحتوي على كمية صغيرة من الرطوبة إلى فرن ساخن هو أمر كارثي. يتبخر الماء على الفور إلى بخار، مما يخلق ارتفاعًا موضعيًا في الضغط وانخفاضًا مفاجئًا ودراميًا في درجة الحرارة على السطح الداخلي للأنبوب، مما يؤدي إلى كسره.

دور الإجهاد الميكانيكي

بينما الألومينا صلبة جدًا، لا يمكنها أن تنحني أو تتشوه. أي قوة فيزيائية، خاصة في درجات الحرارة العالية حيث تقل سلامتها الهيكلية، يمكن أن تؤدي إلى فشل فوري.

الصدمة الفيزيائية أثناء المناولة

دفع أو سحب قوارب العينات وغيرها من الأشياء عبر الأنبوب يمكن أن يسبب كسورًا بسهولة. يكون هذا الخطر أعلى عند درجة حرارة التشغيل، حيث يكون الأنبوب أكثر عرضة للتلف من الصدمات أو الخدوش الطفيفة.

نقص الدعم الهيكلي

في درجات الحرارة العالية (عادة فوق 1200 درجة مئوية)، يمكن أن يبدأ أنبوب الألومينا في التليين والانحناء تحت وزنه. بدون إطار دعم خارجي مناسب، سيؤدي هذا التشوه حتمًا إلى تشققات إجهادية وفشل كارثي.

التدفق الزائد للغاز

معدل التدفق العالي لغاز التنظيف عبر الأنبوب يمكن أن يخلق مشكلتين. يمكن أن يسبب "تبريدًا" موضعيًا على الجدار الداخلي، مما يؤدي إلى إجهاد حراري، ويمكن أن يخلق اهتزازات تعمل كمصدر للإجهاد الميكانيكي على الأنبوب.

الأخطاء التشغيلية الشائعة التي يجب تجنبها

معظم حالات فشل الأنابيب ليست حوادث؛ إنها نتيجة أخطاء إجرائية كان يمكن منعها. فهم هذه الأخطاء الشائعة هو المفتاح لتحسين طول عمر المعدات.

التضحية بطول العمر من أجل السرعة

الخطأ الأكثر شيوعًا هو تسريع عملية التسخين أو التبريد لتوفير الوقت. هذا يؤدي مباشرة إلى صدمة حرارية وهو الدافع الرئيسي لفشل الأنبوب المبكر. التدرج البطيء والتحكم فيه هو دائمًا النهج الأكثر أمانًا وفعالية من حيث التكلفة.

إهمال التجفيف المسبق والتطهير

وضع عينة في الفرن دون التأكد من أنها جافة تمامًا هو خطأ فادح. وبالمثل، الفشل في تطهير الأنبوب بغاز خامل لإزالة رطوبة الغلاف الجوي قبل التسخين يدعو إلى الصدمة الحرارية.

افتراض مناعة درجات الحرارة العالية

أحيانًا ينسى المشغلون أنه بينما تتحمل الألومينا الحرارة، فإنها تصبح أكثر هشاشة وعرضة للتلف المادي والترهل عند درجات الحرارة القصوى. يجب التعامل معها بعناية أكبر عندما تكون ساخنة.

كيفية إطالة عمر أنبوبك إلى أقصى حد

حماية استثمارك تعتمد على التحكم التشغيلي الدقيق. سيحدد هدفك المحدد تركيزك الأساسي.

- إذا كان تركيزك الأساسي هو موثوقية العملية: التزم بدقة بمعدلات تسخين وتبريد بطيئة ومتحكم فيها (مثل <5 درجة مئوية/دقيقة) لتقليل الإجهاد الحراري قبل كل شيء.

- إذا كان تركيزك الأساسي هو دقة التجربة: تأكد من تجفيف جميع العينات جيدًا وتطهير الأنبوب من رطوبة الغلاف الجوي قبل كل تشغيل لمنع التلوث والصدمة الحرارية.

- إذا كان تركيزك الأساسي هو تقليل التكلفة: استثمر في حوامل دعم السيراميك المناسبة لأنبوب الفرن ووفر تدريبًا صارمًا للمشغلين على التعامل الدقيق مع العينات لمنع أكثر أشكال الفشل الميكانيكي شيوعًا.

من خلال التعامل مع أنبوب الألومينا كأداة دقيقة وحساسة كما هي، يمكنك ضمان موثوقيتها وطول عمرها لعدد لا يحصى من العمليات.

جدول الملخص:

| سبب الكسر | العوامل الرئيسية | نصائح الوقاية |

|---|---|---|

| الصدمة الحرارية | تغيرات سريعة في درجة الحرارة، الرطوبة، تدرجات شديدة | استخدم معدلات ارتفاع بطيئة (<5 درجة مئوية/دقيقة)، جفف العينات مسبقًا، طهر بغاز خامل |

| الإجهاد الميكانيكي | الصدمة الفيزيائية، نقص الدعم، تدفق الغاز الزائد | تعامل مع العينات بعناية، استخدم حوامل الدعم، تحكم في تدفق الغاز |

عزز كفاءة مختبرك وتجنب فترات التوقف المكلفة مع حلول الأفران المتقدمة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران موثوقة لدرجات الحرارة العالية، بما في ذلك أفران الأنابيب، أفران التفحيم، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أن نتمكن من تلبية متطلباتك التجريبية الفريدة بدقة، وتقديم حلول مصممة خصيصًا لمنع فشل الأنبوب وتعزيز موثوقية العملية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد عملياتك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟