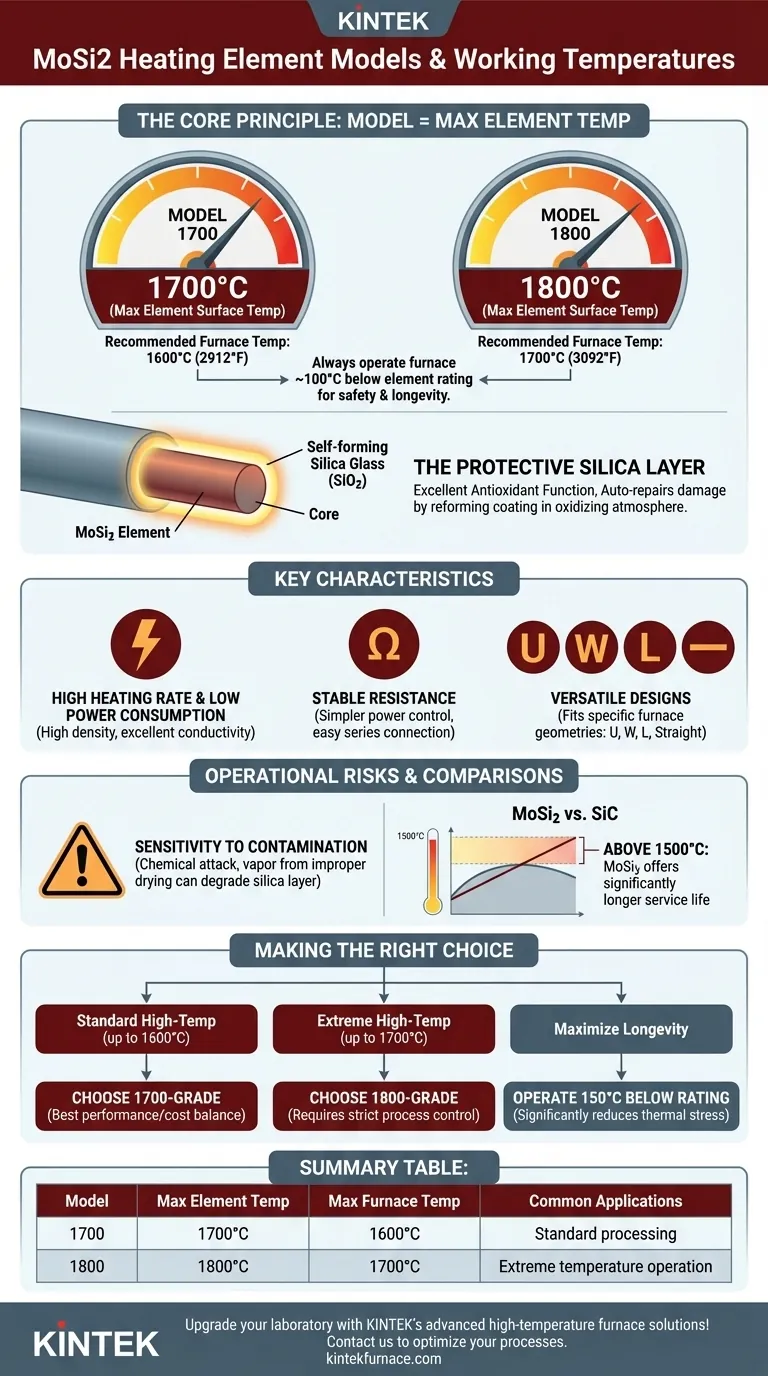

في جوهرها، يشير طراز عنصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi2) إلى أقصى درجة حرارة لسطحه، والتي بدورها تحدد أعلى درجة حرارة تشغيل عملية للفرن الخاص بك. النموذجان الأكثر شيوعًا هما النوعان 1700 و 1800، المصممان لدرجات حرارة قصوى للفرن تبلغ 1600 درجة مئوية (2912 درجة فهرنهايت) و 1700 درجة مئوية (3092 درجة فهرنهايت) على التوالي.

يشير رقم الطراز (مثل 1700، 1800) إلى قدرة درجة الحرارة القصوى للعنصر بالدرجات المئوية. لضمان طول العمر والسلامة، يجب ضبط درجة حرارة التشغيل المستمرة القصوى للفرن على درجة أقل بحوالي 100 درجة مئوية من هذا التصنيف.

فك شفرة أرقام طرازات MoSi2 ودرجات الحرارة

يعد فهم العلاقة بين تصنيف العنصر وغلاف الفرن العامل الأكثر أهمية في تحديد وتشغيل هذه المكونات بشكل صحيح.

المبدأ الأساسي: درجة حرارة العنصر مقابل درجة حرارة الفرن

يعمل عنصر التسخين MoSi2 دائمًا بدرجة حرارة أعلى من حجرة الفرن التي يسخنها. هذا الاختلاف في درجة الحرارة ضروري لنقل الحرارة بكفاءة.

يمكن للطراز المسمى "1700" أن يصل إلى درجة حرارة سطح تبلغ 1700 درجة مئوية. لتجنب ارتفاع درجة الحرارة والفشل المبكر، يجب استخدامه في فرن بحد أقصى لدرجة حرارة التشغيل تبلغ 1600 درجة مئوية.

وبالمثل، يمكن للطراز المسمى "1800" أن يصل إلى 1800 درجة مئوية وهو مخصص لتطبيقات الأفران التي تصل إلى 1700 درجة مئوية. يمكن لبعض العناصر المتخصصة أن تصل حتى إلى 1900 درجة مئوية لاستخدامها في أفران 1800 درجة مئوية.

طبقة السيليكا الواقية

يأتي الأداء المتميز لدرجات الحرارة العالية لعناصر MoSi2 من طبقة زجاج السيليكا (SiO2) التي تتكون ذاتيًا على السطح في جو مؤكسد.

توفر هذه الطبقة وظيفة ممتازة كمضاد للأكسدة. إذا تضررت الطبقة، فإنها "تصلح نفسها" عن طريق استهلاك المزيد من السيليكون من العنصر لإعادة تشكيل الطلاء الواقي، مما يجعل هذه العناصر مثالية للعمل المستمر.

الخصائص الرئيسية لعناصر MoSi2

بالإضافة إلى تصنيفات درجات الحرارة، تحدد العديد من الخصائص الرئيسية أداء وتنوع عناصر التسخين MoSi2.

خصائص فيزيائية وكهربائية فائقة

تتميز هذه العناصر بكثافة عالية وموصلية كهربائية ممتازة. وهذا يترجم إلى معدل تسخين عالٍ واستهلاك طاقة منخفض نسبيًا.

تظل مقاومتها مستقرة بمرور الوقت، مما يبسط تصميم نظام التحكم في الطاقة ويسمح بتوصيل عناصر جديدة بالتسلسل مع العناصر القديمة دون مشاكل.

تنوع في التصميم والتكوين

يمكن تصنيع عناصر MoSi2 في مجموعة متنوعة من الأشكال لتناسب تصميمات الأفران المحددة. تشمل الأشكال الشائعة الشكل U، و الشكل W، و الشكل L، والقضبان المستقيمة.

يتيح هذا المرونة في التصميم توزيعًا مُحسَّنًا للحرارة في أشكال الأفران المعقدة، بدءًا من الوحدات الصناعية الكبيرة إلى أفران المختبرات الأصغر.

فهم المفاضلات والمخاطر التشغيلية

على الرغم من قوتها، فإن عناصر MoSi2 لها متطلبات تشغيلية محددة ونقاط ضعف يجب إدارتها لضمان عمر خدمة طويل.

الحساسية للتلوث

عناصر MoSi2 عرضة للهجوم الكيميائي والتلوث. هذا خطر تشغيلي حرج.

على سبيل المثال، في تطبيقات مثل أفران الأسنان، يمكن أن يؤدي الفشل في التجفيف السليم للزركونيا الملونة أو المطلية قبل التسخين إلى إطلاق أبخرة تدهور طبقة السيليكا الواقية للعنصر، مما يؤدي إلى فشل سريع. تعد الصيانة المناسبة للفرن والتشغيل النظيف أمرًا بالغ الأهمية.

MoSi2 مقابل عناصر SiC

عند الاختيار بين عناصر MoSi2 وكربيد السيليكون (SiC)، فإن العامل الأساسي هو درجة حرارة التشغيل.

فوق 1500 درجة مئوية، توفر عناصر MoSi2 عمومًا عمر خدمة أطول بكثير من عناصر SiC، مما يجعلها الخيار الأفضل للعمليات ذات درجات الحرارة العالية جدًا.

متانة ممتازة مع العناية المناسبة

على الرغم من هشاشتها في درجة حرارة الغرفة، تتمتع عناصر MoSi2 بقوة ثني وضغط عالية في درجات حرارة التشغيل. تخلق عمليات قولبة المفاصل المتخصصة أطرافًا قوية ومقاومة للصدمات.

مع التعامل السليم أثناء التركيب وتجنب التلوث الكيميائي، توفر هذه العناصر عمرًا متوقعًا طويلاً بشكل استثنائي، حتى مع الدورات الحرارية المتكررة.

اتخاذ الخيار الصحيح لتطبيقك

يعد اختيار طراز عنصر MoSi2 الصحيح توازنًا بين متطلبات درجة الحرارة الخاصة بك، وبيئة عمليتك، وأهدافك لطول عمر العنصر.

- إذا كان تركيزك الأساسي هو المعالجة القياسية لدرجات الحرارة العالية (حتى 1600 درجة مئوية): يوفر عنصر درجة 1700 أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو تشغيل درجات الحرارة القصوى (حتى 1700 درجة مئوية): فإن عنصر درجة 1800 ضروري، ولكنه يتطلب تحكمًا أكثر صرامة في العملية لإدارة مخاطر التلوث وزيادة العمر الافتراضي.

- إذا كان تركيزك الأساسي هو زيادة عمر العنصر إلى أقصى حد: قم بتشغيل العنصر المختار عند درجة حرارة أقل بـ 150 درجة مئوية على الأقل من أقصى درجة حرارة مصنفة للفرن لتقليل الإجهاد الحراري بشكل كبير.

يعد اختيار العنصر الصحيح وتشغيله مع فهم خصائصه هو المفتاح لتحقيق أداء موثوق وفعال في درجات الحرارة العالية.

جدول ملخص:

| النموذج | أقصى درجة حرارة للعنصر | أقصى درجة حرارة تشغيل للفرن | التطبيقات الشائعة |

|---|---|---|---|

| 1700 | 1700°C | 1600°C | المعالجة القياسية لدرجات الحرارة العالية |

| 1800 | 1800°C | 1700°C | تشغيل درجات الحرارة القصوى |

قم بترقية مختبرك باستخدام حلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين MoSi2 موثوقة وتصميمات أفران مخصصة، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والمتانة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك ذات درجات الحرارة العالية وإطالة عمر المعدات!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها