يعمل فرن التجفيف المخبري كأداة حاسمة للتحكم في العملية عبر ثلاث مراحل متميزة لتحويل قشور الموز إلى كربون منشط. وظائفه الأساسية هي تجفيف الكتلة الحيوية الخام للمعالجة الميكانيكية، وتسهيل الاختراق العميق لعوامل التنشيط الكيميائية، وتثبيت بنية المسام النهائية للمنتج المغسول.

الفرن ليس مجرد مجفف؛ إنه مثبت هيكلي. من خلال التحكم في مستويات الرطوبة عند درجات حرارة محددة، فإنه يمكّن من التكسير الفيزيائي للكتلة الحيوية، والتثبيت الكيميائي للعوامل مثل KOH، والحفاظ على شبكة الكربون النهائية.

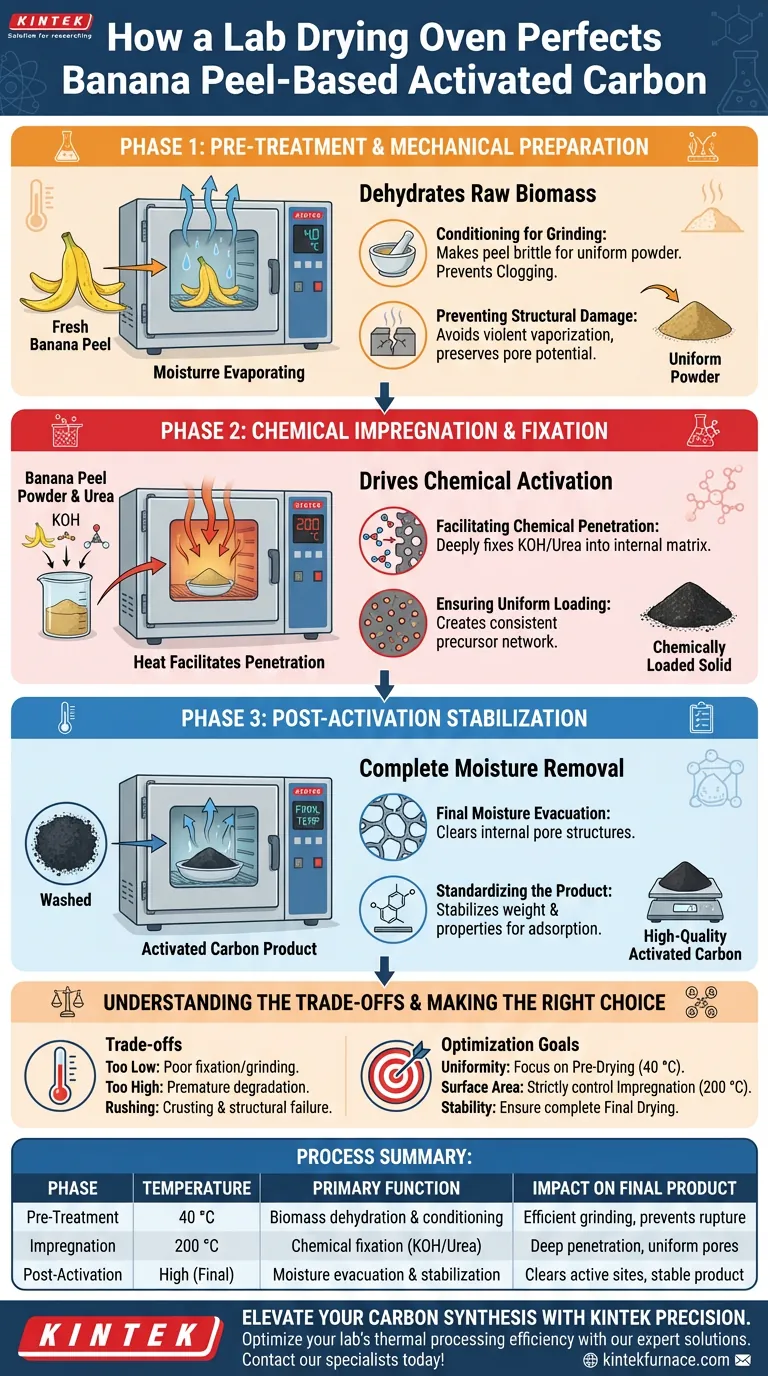

المرحلة الأولى: المعالجة المسبقة والتحضير الميكانيكي

التكييف للطحن

الوظيفة الأولى للفرن هي تحضير قشور الموز الخام لتقليل حجمها.

عن طريق تجفيف الكتلة الحيوية الخام عند درجة حرارة منخفضة تبلغ 40 درجة مئوية، يزيل الفرن الرطوبة السطحية التي تجعل القشور مرنة أو لزجة.

يجعل هذا التجفيف المادة هشة، مما يضمن إمكانية طحنها بكفاءة إلى مسحوق موحد دون انسداد معدات الطحن.

منع التلف الهيكلي

بينما الهدف الأساسي هو كفاءة الطحن، فإن هذه المرحلة تخدم أيضًا وظيفة وقائية.

إزالة الماء الممتص فيزيائيًا تمنع التبخر العنيف خلال المراحل اللاحقة ذات درجات الحرارة العالية.

بدون هذا التجفيف الأولي، يمكن أن يؤدي التمدد السريع للبخار في الفرن إلى تمزق الكتلة الحيوية، مما يؤدي إلى انهيار بنية المسام المحتملة.

المرحلة الثانية: التلقيح الكيميائي والتثبيت

تسهيل الاختراق الكيميائي

بمجرد خلط مسحوق قشر الموز مع العوامل الكيميائية - وخاصة هيدروكسيد البوتاسيوم (KOH) واليوريا - يدفع الفرن عملية التنشيط.

تستخدم هذه المرحلة درجة حرارة أعلى بكثير تبلغ 200 درجة مئوية.

تعمل هذه المعالجة الحرارية على دفع المحلول الكيميائي بعمق في المادة الأولية، مما يضمن أن العوامل لا تغطي السطح فقط، بل يتم تثبيتها داخل المصفوفة الداخلية.

ضمان التحميل الموحد

تسمح الحرارة المتحكم بها للعوامل المنشطة بالتبلور بشكل موحد.

هذا التوحيد ضروري لإنشاء شبكة متسقة من المسام الدقيقة والمتوسطة أثناء الكربنة النهائية.

يحول الخليط من ملاط رطب إلى مادة صلبة محملة كيميائيًا جاهزة للتحلل الحراري.

المرحلة الثالثة: تثبيت ما بعد التنشيط

إزالة الرطوبة النهائية

بعد غسل المادة المكربنة لإزالة المواد الكيميائية المتبقية، يقوم الفرن بوظيفته النهائية.

يستخدم لتجفيف الكربون المنشط الناتج بالكامل.

تضمن هذه الخطوة إخلاء جميع الرطوبة من هياكل المسام الداخلية المتكونة حديثًا.

توحيد المنتج

تثبت مرحلة التجفيف النهائية هذه وزن وخصائص الكربون.

تضمن أن المادة مستقرة كيميائيًا وجاهزة لتطبيقات الامتزاز.

ترك الرطوبة في المسام في هذه المرحلة من شأنه أن يزيد الوزن بشكل مصطنع ويحظر المواقع النشطة اللازمة للترشيح.

فهم المقايضات

حساسية درجة الحرارة

يعد اختيار درجة الحرارة الصحيحة لكل مرحلة عملية موازنة حرجة.

إذا كانت درجة الحرارة منخفضة جدًا، تبقى الرطوبة محتجزة، مما يؤدي إلى طحن ضعيف أو تثبيت كيميائي غير كامل.

إذا كانت درجة الحرارة مرتفعة جدًا (خاصة أثناء التجفيف المسبق)، فإنك تخاطر بالتحلل الحراري المبكر أو احتراق المكونات العضوية قبل بدء التنشيط.

وقت العملية مقابل الكفاءة

غالبًا ما يكون التجفيف بالفرن هو الخطوة الأكثر استهلاكًا للوقت في عملية التخليق.

يمكن أن يؤدي التسرع في هذه الخطوة عن طريق زيادة الحرارة إلى تكوين قشرة، حيث يجف الخارج بسرعة ويحتجز الرطوبة بالداخل.

يمكن أن تؤدي هذه الرطوبة المحتجزة إلى فشل هيكلي عندما تتعرض المادة في النهاية لحرارة شديدة في فرن الكربنة.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من جودة الكربون المنشط القائم على قشور الموز، قم بمواءمة استخدام الفرن الخاص بك مع أهداف المعالجة المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو تجانس الجسيمات: أعط الأولوية للتجفيف المسبق الشامل عند 40 درجة مئوية لزيادة هشاشة وقابلية طحن القشور الخام.

- إذا كان تركيزك الأساسي هو تطوير مساحة السطح: تحكم بدقة في مرحلة التلقيح عند 200 درجة مئوية لضمان تثبيت KOH واليوريا بعمق في المادة الأولية للكربون.

- إذا كان تركيزك الأساسي هو استقرار التخزين: تأكد من اكتمال مرحلة التجفيف النهائية لمنع إعادة امتصاص الرطوبة وانسداد المسام.

الدقة في التجفيف تحدد سلامة بنية الكربون النهائية.

جدول ملخص:

| مرحلة العملية | درجة الحرارة | الوظيفة الأساسية | التأثير على المنتج النهائي |

|---|---|---|---|

| المعالجة المسبقة | 40 درجة مئوية | تجفيف وتكييف الكتلة الحيوية | يضمن الطحن الفعال ويمنع الانهيار الهيكلي |

| التلقيح | 200 درجة مئوية | التثبيت الكيميائي (KOH/اليوريا) | يسهل الاختراق العميق لتطوير المسام الموحد |

| ما بعد التنشيط | عالية (نهائية) | إخلاء الرطوبة والتثبيت | ينظف المواقع النشطة ويضمن الاستقرار الكيميائي/الوزني |

ارتقِ بتخليق الكربون الخاص بك مع دقة KINTEK

التحكم الحراري الدقيق هو الفرق بين الهيكل المنهار والمادة الماصة ذات مساحة السطح العالية. توفر KINTEK حلولًا مخبرية رائدة في الصناعة مصممة خصيصًا لمعالجة الكتلة الحيوية وعلوم المواد. مدعومين بالبحث والتطوير والتصنيع من قبل خبراء، نقدم مجموعة شاملة من أنظمة الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ، وأنظمة CVD، بالإضافة إلى أفران المختبرات المتخصصة عالية الحرارة - كلها قابلة للتخصيص بالكامل لتلبية احتياجات البحث الفريدة الخاصة بك.

هل أنت مستعد لتحسين كفاءة المعالجة الحرارية في مختبرك؟

اتصل بخبرائنا اليوم للعثور على الحل المثالي لك!

دليل مرئي

المراجع

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1200 ℃ فرن فرن فرن دثر للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي مزايا أفران التفريغ الأفقية من حيث المساحة والتكامل؟ حسّن تخطيط مختبرك وكفاءته

- ما هي درجة حرارة التشغيل القصوى لأفران التفريغ عالية الحرارة؟ افتح تسخينًا دقيقًا يصل إلى 2600 درجة مئوية

- كيف يعمل جهاز التسخين بدرجة حرارة ثابتة مع غرفة تفريغ لرسم الجرافين؟ إتقان اختبار التدهور

- ما هو الدور الرئيسي الذي تلعبه فرن التجفيف بالتفريغ في المختبر في معالجة أقطاب الكاثود؟ ضمان استقرار البطارية الأمثل

- ما هو الغرض من استخدام أفران التفريغ الصناعية للألمنيوم 3003mod؟ تحسين مزاج H14 وإجهاد المواد

- ما هي أنواع أنظمة التحكم في درجة الحرارة المستخدمة في أفران التفريغ؟ حقق الدقة والأتمتة لمختبرك

- كيف تؤثر بيئة الفراغ على مسامية الغاز في المسبوكات؟ تخلص من العيوب لتحصل على أجزاء أقوى