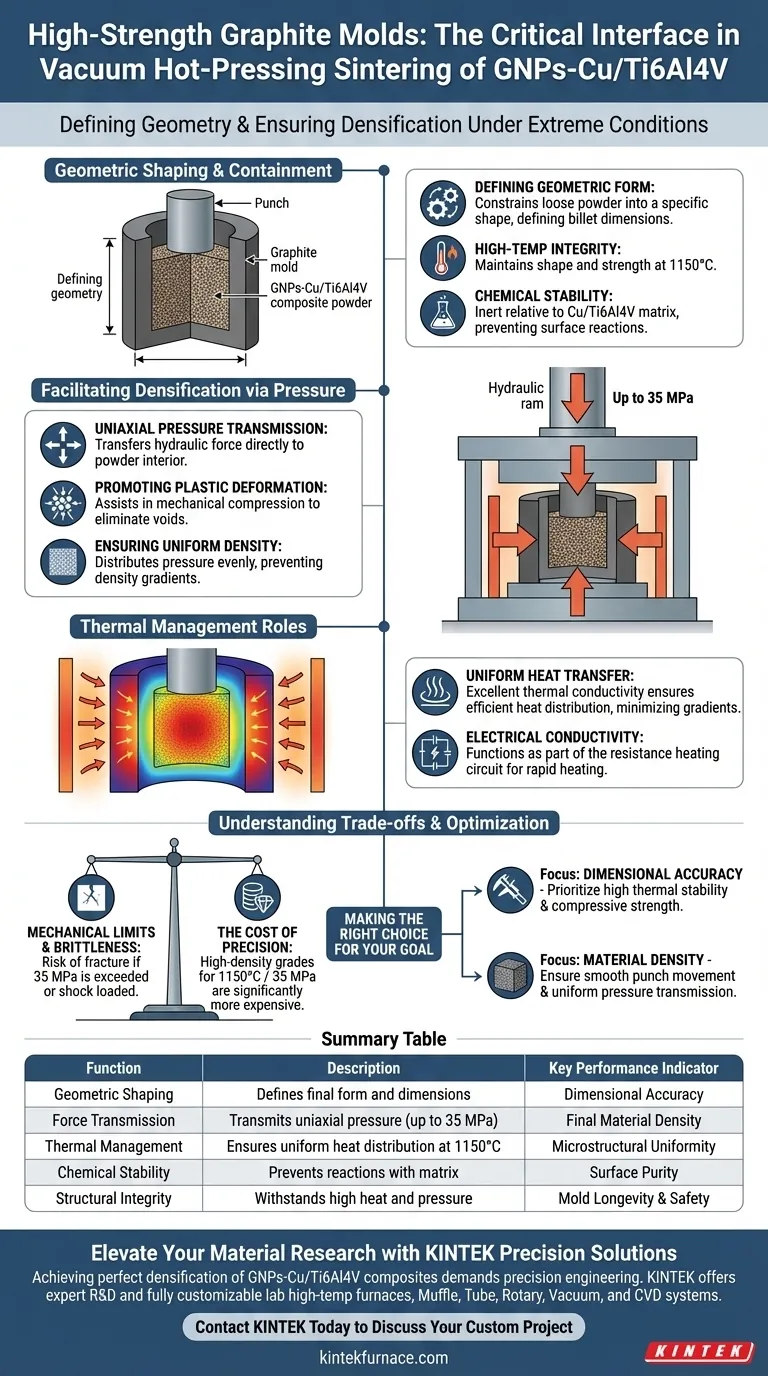

تعمل قوالب الجرافيت عالية القوة كواجهة حاسمة بين معدات الضغط الساخن الفراغي ومسحوق مركب GNPs-Cu/Ti6Al4V. وظيفتها الأساسية هي العمل كحاوية تشكيل قوية تحدد هندسة الكتلة مع تحمل ظروف المعالجة القاسية، وتحديداً الضغوط الميكانيكية الأحادية المحور التي تصل إلى 35 ميجا باسكال ودرجات حرارة التلبيد البالغة 1150 درجة مئوية.

الفكرة الأساسية بالإضافة إلى الاحتواء البسيط، تعد هذه القوالب مشاركًا نشطًا في عملية الكثافة. تعمل كوسيط لنقل الحرارة والميكانيكا، مما يضمن توزيع الحرارة والضغط بشكل موحد لضمان كثافة ودقة الأبعاد للجسم الملبد النهائي.

آليات الاحتواء والتشكيل

تحديد الشكل الهندسي

الوظيفة الأكثر وضوحًا لقالب الجرافيت هي العمل كوعاء لمسحوق المركب. إنه يقيد المسحوق السائب في شكل محدد، مما يحدد الأبعاد النهائية لكتلة المركب.

السلامة الهيكلية في درجات الحرارة العالية

بالنسبة لمركبات GNPs-Cu/Ti6Al4V، يحدث التلبيد عند حوالي 1150 درجة مئوية. يجب أن تتمتع قالب الجرافيت باستقرار حراري استثنائي للحفاظ على شكله وقوته دون تليين أو تشوه في درجات الحرارة المرتفعة هذه.

الاستقرار الكيميائي

خلال فترات الثبات الطويلة عند الحرارة العالية، يجب أن يظل القالب خاملًا كيميائيًا بالنسبة لخليط المركب. يمنع هذا الاستقرار التفاعلات الكيميائية الضارة بين جدران القالب ومصفوفة Cu/Ti6Al4V، مما يضمن نقاء سطح العينة.

تسهيل الكثافة عبر الضغط

نقل الضغط الأحادي المحور

يعمل القالب كوسيط لنقل القوة. ينقل القوة الهيدروليكية الهائلة (تصل إلى 35 ميجا باسكال) من مكبس الضغط الساخن مباشرة إلى داخل المسحوق.

تعزيز التشوه اللدن

من خلال نقل هذا الضغط الخارجي بفعالية، يساعد القالب في التشوه اللدن لجزيئات المسحوق. هذا الضغط الميكانيكي ضروري لإزالة الفراغات وتحقيق بنية كثيفة بالكامل.

ضمان الكثافة الموحدة

الجرافيت عالي القوة صلب بما يكفي لتوزيع الضغط بالتساوي عبر العينة. هذا يمنع تدرجات الضغط التي يمكن أن تؤدي إلى مناطق ذات كثافة متفاوتة أو ضعف هيكلي داخل المركب النهائي.

أدوار الإدارة الحرارية

نقل الحرارة الموحد

يمتلك الجرافيت موصلية حرارية ممتازة. يسمح هذا للقالب بنقل الحرارة من عناصر التسخين إلى مركز المسحوق بكفاءة، مما يقلل من التدرجات الحرارية التي يمكن أن تسبب التواء أو تلبيدًا غير متساوٍ.

الموصلية الكهربائية

في بيئات التسخين بالمقاومة، يعمل القالب غالبًا كجزء من الدائرة الكهربائية. تساعد موصليته الكهربائية في توليد ونقل الحرارة اللازمة للوصول إلى درجات حرارة التلبيد بسرعة.

فهم المقايضات

الحدود الميكانيكية والهشاشة

على الرغم من أن الجرافيت "عالي القوة" قوي، إلا أنه مادة شبيهة بالسيراميك ويظل هشًا مقارنة بالمعادن. تجاوز الضغط المقدر (على سبيل المثال، تجاوز 35 ميجا باسكال بشكل كبير في هذا السياق المحدد) أو تعريض القالب لتحميل صدمي يمكن أن يتسبب في كسور كارثية.

تكلفة الدقة

تعد درجات الجرافيت عالية القوة وعالية الكثافة المطلوبة لهذه المعلمات المحددة (1150 درجة مئوية / 35 ميجا باسكال) أغلى بكثير من الجرافيت المبثوق القياسي. غالبًا ما يؤدي استخدام جرافيت منخفض الجودة لتوفير التكاليف إلى تشوه القالب، مما يؤدي إلى دقة أبعاد ضعيفة للجزء النهائي.

اختيار الخيار الصحيح لهدفك

لتحسين تلبيد مركبات GNPs-Cu/Ti6Al4V، اختر درجة القالب الخاصة بك بناءً على النتيجة الأكثر أهمية لديك:

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: أعط الأولوية للجرافيت ذي الاستقرار الحراري العالي وقوة الضغط العالية لمنع تشوه جدار القالب تحت حمل 35 ميجا باسكال.

- إذا كان تركيزك الأساسي هو كثافة المواد: تأكد من أن تصميم القالب يسمح بحركة سلسة للمكبس ونقل موحد للضغط لزيادة تشوه الجسيمات.

يعتمد النجاح في الضغط الساخن الفراغي على النظر إلى القالب ليس فقط كحاوية، بل كأداة دقيقة لنقل الحرارة والميكانيكا.

جدول الملخص:

| الوظيفة | الوصف | مؤشر الأداء الرئيسي |

|---|---|---|

| التشكيل الهندسي | يحدد الشكل والأبعاد النهائية للكتلة | الدقة الأبعاد |

| نقل القوة | ينقل الضغط الأحادي المحور (حتى 35 ميجا باسكال) إلى المسحوق | كثافة المواد النهائية |

| الإدارة الحرارية | يضمن توزيع الحرارة الموحد عند 1150 درجة مئوية | توحيد البنية المجهرية |

| الاستقرار الكيميائي | يمنع التفاعلات بين القالب ومصفوفة Cu/Ti6Al4V | نقاء السطح |

| السلامة الهيكلية | يتحمل الحرارة والضغط العاليين دون تشوه | عمر القالب والسلامة |

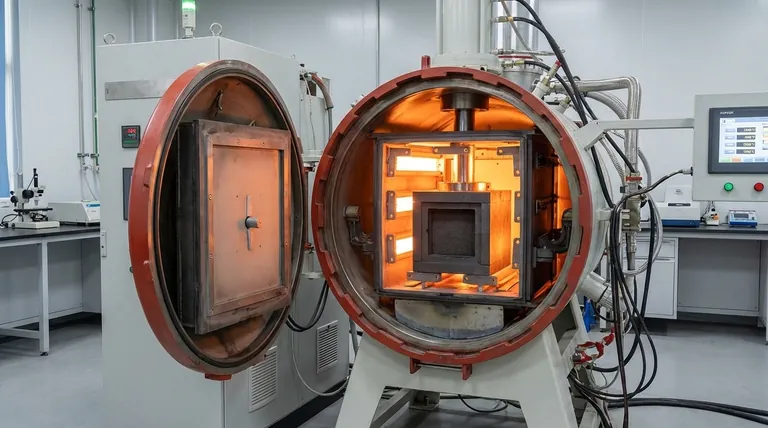

ارتقِ بأبحاث المواد الخاصة بك مع حلول KINTEK الدقيقة

يتطلب تحقيق الكثافة المثالية لمركبات GNPs-Cu/Ti6Al4V أكثر من مجرد درجات حرارة عالية - إنه يتطلب هندسة دقيقة. في KINTEK، ندرك أن أداء القالب والفرن لديك أمر بالغ الأهمية لنجاحك.

بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، بالإضافة إلى أفران المختبرات المتخصصة عالية الحرارة - وكلها قابلة للتخصيص بالكامل لتلبية احتياجات التلبيد والضغط الساخن الفريدة الخاصة بك. تم تصميم معداتنا لتوفير الاستقرار الحراري والتحكم في الضغط اللازمين لابتكارات المواد الأكثر تطلبًا لديك.

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟ اتصل بـ KINTEK اليوم لمناقشة مشروعك المخصص

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي وظيفة القالب الصلب في الضغط الساخن بالتفريغ؟ إتقان الدقة الهيكلية في المركبات الطبقية

- ما هي التطبيقات الشائعة للكبس الحراري الفراغي؟ ضروري للمواد عالية الأداء

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي مواد القوالب البديلة المستخدمة في التلبيد بالبلازما الشرارية (SPS)؟ تجنب تلوث الكربون بفعالية

- ما هي مزايا التلبيد بالبلازما الشرارية (SPS) الصناعي مقارنة بالتلبيد التقليدي لكربيد السيليكون؟ كثافة فائقة وهيكل حبيبي دقيق

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- لماذا يُفضل فرن الضغط الساخن الفراغي على فرن التلبيد التقليدي عالي الحرارة لتحضير مركبات ZrC-SiC؟ تحقيق كثافة ونقاء فائقين

- لماذا تعتبر قوالب الجرافيت ضرورية للضغط الساخن بالفراغ لمركبات النحاس/أكسيد الجرافين المختزل؟ تعزيز الدقة والكثافة