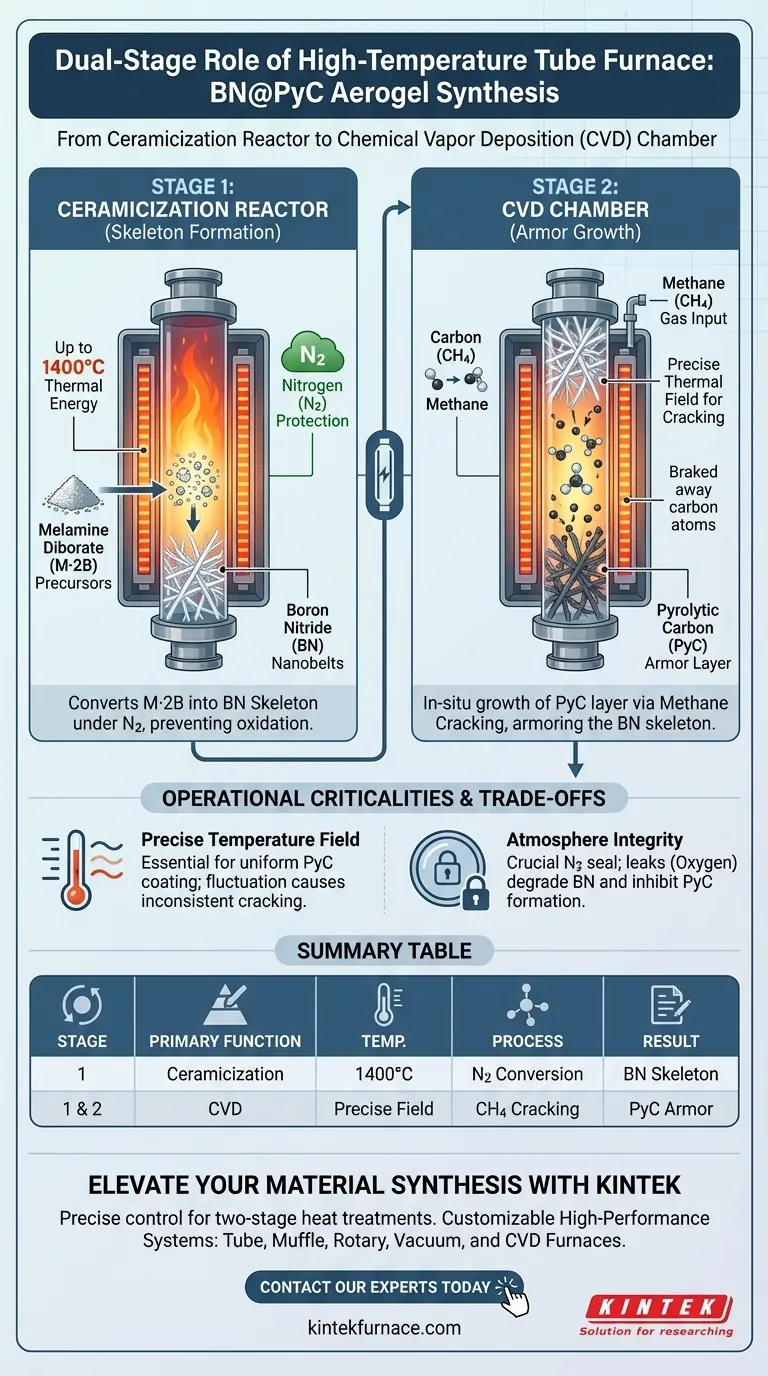

يؤدي فرن الأنبوب عالي الحرارة وظيفتين متميزتين وحاسمتين في تصنيع هلاميات BN@PyC الهوائية: فهو يعمل أولاً كمفاعل للسيراميك وثانياً كغرفة ترسيب البخار الكيميائي (CVD). في المرحلة الأولية، يوفر الطاقة الحرارية حتى 1400 درجة مئوية تحت النيتروجين لتحويل سلائف ثنائي بورات الميلامين إلى أشرطة نانوية من نيتريد البورون. في المرحلة اللاحقة، يوفر البيئة الحرارية الدقيقة اللازمة لتكسير غاز الميثان، مما يسهل نمو طبقة درع كربونية حرارية مباشرة على الأشرطة النانوية.

يمكّن الفرن التحول المتسلسل: أولاً يوفر الطاقة الحرارية العالية المطلوبة لسيراميك السلائف إلى هيكل BN، وثانياً، يخلق بيئة ترسيب بخار كيميائي متحكم بها لتدريع هذا الهيكل بالكربون.

المرحلة الأولى: سيراميك الهيكل

إنشاء البيئة الحرارية

الدور الأساسي للفرن في المرحلة الأولى هو توليد الحرارة الشديدة والحفاظ عليها، والوصول إلى درجات حرارة تصل إلى 1400 درجة مئوية.

هذه الطاقة الحرارية العالية هي القوة الدافعة المطلوبة لبدء التحول الكيميائي للمادة الخام. على وجه التحديد، تقوم بتحويل سلائف ثنائي بورات الميلامين (M·2B) إلى هيكل السيراميك المطلوب.

تشكيل أشرطة نانوية من نيتريد البورون

تحت هذه الظروف ذات درجات الحرارة العالية، تخضع المادة الأولية لعملية السيراميك.

يسهل الفرن إعادة تنظيم البنية الجزيئية، مما يحول المادة الأولية إلى أشرطة نانوية مستقرة من نيتريد البورون (BN). هذا يخلق "الهيكل" الأساسي أو الإطار الأساسي للهلام الهوائي.

حماية الغلاف الجوي

الأهم من ذلك، يحافظ الفرن على جو متحكم فيه بدقة طوال هذه العملية.

من خلال العمل تحت حماية النيتروجين، يمنع الفرن الأكسدة ويضمن نقاء طور نيتريد البورون. هذه البيئة الواقية ضرورية لتحقيق التكافؤ الكيميائي الصحيح.

المرحلة الثانية: نمو الدرع في الموقع

العمل كمفاعل ترسيب بخار كيميائي (CVD)

في المرحلة الثانية، يتحول دور فرن الأنبوب من التسخين البسيط إلى العمل كـ غرفة تفاعل ترسيب بخار كيميائي (CVD) متطورة.

يجب أن ينتقل الجهاز من معلمات التصنيع للمرحلة الأولى إلى معلمات الترسيب للمرحلة الثانية دون المساس بسلامة العينة.

تكسير الميثان والترسيب

يوفر الفرن مجالًا حراريًا دقيقًا معايرًا خصيصًا لتكسير غاز الميثان المقدم إلى الأنبوب.

الطاقة المقدمة تكسر جزيئات الميثان، مطلقة ذرات الكربون. ثم تترسب هذه الذرات على أشرطة نانوية BN المشكلة مسبقًا.

إنشاء طبقة الكربون الحراري

تؤدي هذه العملية إلى نمو في الموقع لطبقة كربون حراري (PyC).

تعمل هذه الطبقة كـ "درع" لأشرطة نانوية BN. تعتمد موحدة هذا الطلاء بشكل كبير على قدرة الفرن على الحفاظ على درجات حرارة ثابتة وتدفق الغاز، مما يضمن ترسيب الكربون بشكل متساوٍ عبر الهيكل المعقد للهلام الهوائي.

النقاط الحرجة التشغيلية والمقايضات

ضرورة وجود مجالات حرارية دقيقة

بينما الحرارة العالية مطلب، فإن دقة المجال الحراري هي العامل المحدد للجودة.

إذا تقلب درجة الحرارة أو كانت غير متساوية، فسيكون تكسير الميثان في المرحلة الثانية غير متسق. هذا يمكن أن يؤدي إلى طلاءات PyC غير موحدة، تاركًا أجزاء من هيكل BN غير محمية أو إنشاء رواسب كربونية سميكة جدًا تغير الخصائص الميكانيكية للمادة.

سلامة الغلاف الجوي

يسلط الاعتماد على حماية النيتروجين الضوء على نقطة ضعف حرجة: سلامة الختم.

حتى التسريبات الطفيفة في فرن الأنبوب يمكن أن تدخل الأكسجين. عند درجات حرارة تقترب من 1400 درجة مئوية، سيؤدي تلوث الأكسجين إلى تدهور كارثي لنيتريد البورون أو يمنع التكوين الصحيح لطبقة الكربون الحراري. "الغلاف الجوي الواقي" لا يكون جيدًا إلا بقدر آليات إغلاق الفرن.

اختيار الخيار الصحيح لهدفك

لتحسين تصنيع هلاميات BN@PyC الهوائية، يجب عليك النظر إلى الفرن ليس فقط كمُسخّن، بل كمفاعل ثنائي المراحل.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية (النواة): أعطِ الأولوية لقدرة الفرن على الوصول إلى 1400 درجة مئوية تحت النيتروجين والحفاظ عليها بثبات لضمان السيراميك الكامل لسليفة M·2B إلى أشرطة BN قوية.

- إذا كان تركيزك الأساسي هو وظيفية السطح (الدرع): ركز على دقة المجال الحراري أثناء مرحلة CVD، حيث يحدد هذا موحدة وجودة طلاء الكربون الحراري المشتق من تكسير الميثان.

يعتمد النجاح على استخدام الفرن لتحقيق توازن دقيق بين متطلبات الطاقة العالية للسيراميك والتحكم الدقيق المطلوب لترسيب البخار.

جدول ملخص:

| المرحلة | الوظيفة الأساسية | درجة الحرارة | العملية الرئيسية | الهيكل الناتج |

|---|---|---|---|---|

| المرحلة الأولى | مفاعل سيراميك | حتى 1400 درجة مئوية | تحويل السلائف تحت N2 | هيكل أشرطة نانوية من نيتريد البورون (BN) |

| المرحلة الثانية | غرفة CVD | مجال حراري دقيق | تكسير الميثان (CH4) | طبقة درع كربون حراري (PyC) |

ارتقِ بتصنيع موادك مع KINTEK

التحكم الدقيق في درجة الحرارة وسلامة الغلاف الجوي هما الفرق بين التجربة الفاشلة والاختراق في تطوير هلاميات BN@PyC الهوائية. في KINTEK، نفهم المتطلبات الصارمة للمعالجة الحرارية ثنائية المراحل.

بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة أنابيب، وأفران، ودوارة، وفراغ، وCVD عالية الأداء - جميعها قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك الفريدة. سواء كنت بحاجة إلى بيئات مستقرة بدرجة حرارة 1400 درجة مئوية للسيراميك أو تحكم دقيق في تدفق الغاز لترسيب البخار الكيميائي، فإن معداتنا توفر الموثوقية التي تستحقها أبحاثك.

هل أنت مستعد لتحسين إنتاج الهلام الهوائي الخاص بك؟

اتصل بخبرائنا اليوم لمناقشة متطلبات الفرن المخصصة لديك!

دليل مرئي

المراجع

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الأنبوب المفرغ في تصنيع السيراميك والزجاج؟ إطلاق العنان للمواد عالية النقاء والكثيفة

- ما هو فرن الأنبوب وما هي تطبيقاته؟ افتح آفاق التسخين الدقيق للمواد المتقدمة

- لماذا من الضروري إدخال النيتروجين عالي النقاء أثناء تكليس الفرن الأنبوبي؟ ضمان أداء عالٍ لـ La-EPS-C-450

- ما هي المزايا التقنية لاستخدام فرن أنبوبي مفرغ من الهواء لزجاج S53P4-NO2؟ تحقيق نتائج غير متبلورة بنسبة 100%

- ما هي العمليات الشائعة التي تتيحها أفران الأنبوب؟ أطلق العنان للمعالجة الحرارية الدقيقة لمختبرك

- في أي المجالات ولأي عمليات تُستخدم أفران الأنابيب الرأسية على نطاق واسع؟ افتح معالجة المواد بدقة

- لماذا يلزم وجود فرن أنبوبي عالي الحرارة لتلبيد LK-99؟ تحقيق تحويل دقيق لمرحلة الموصلية الفائقة

- ما هي فوائد أفران الأنابيب ذات التسخين بالحث؟ إطلاق العنان للسرعة والدقة والكفاءة