في تصنيع السيراميك والزجاج المتقدم، تُستخدم أفران الأنبوب المفرغ بشكل أساسي للتلبيد والصهر في درجات حرارة عالية. وتتمثل وظيفتها في إنشاء بيئة خاضعة للتحكم وخالية من الأكسجين تسمح بالترابط الوثيق لجزيئات المادة، مما يعزز بشكل كبير كثافة المنتج النهائي ونقائه وقوته الميكانيكية.

إن الدور الحاسم للفرن المفرغ لا يقتصر على توفير الحرارة فحسب، بل على إزالة التلوث الجوي. هذه البيئة الخاضعة للتحكم هي التي تتيح إنتاج سيراميك وزجاج عالي النقاء وعالي الكثافة بخصائص لا يمكن تحقيقها من خلال الحرق الجوي التقليدي.

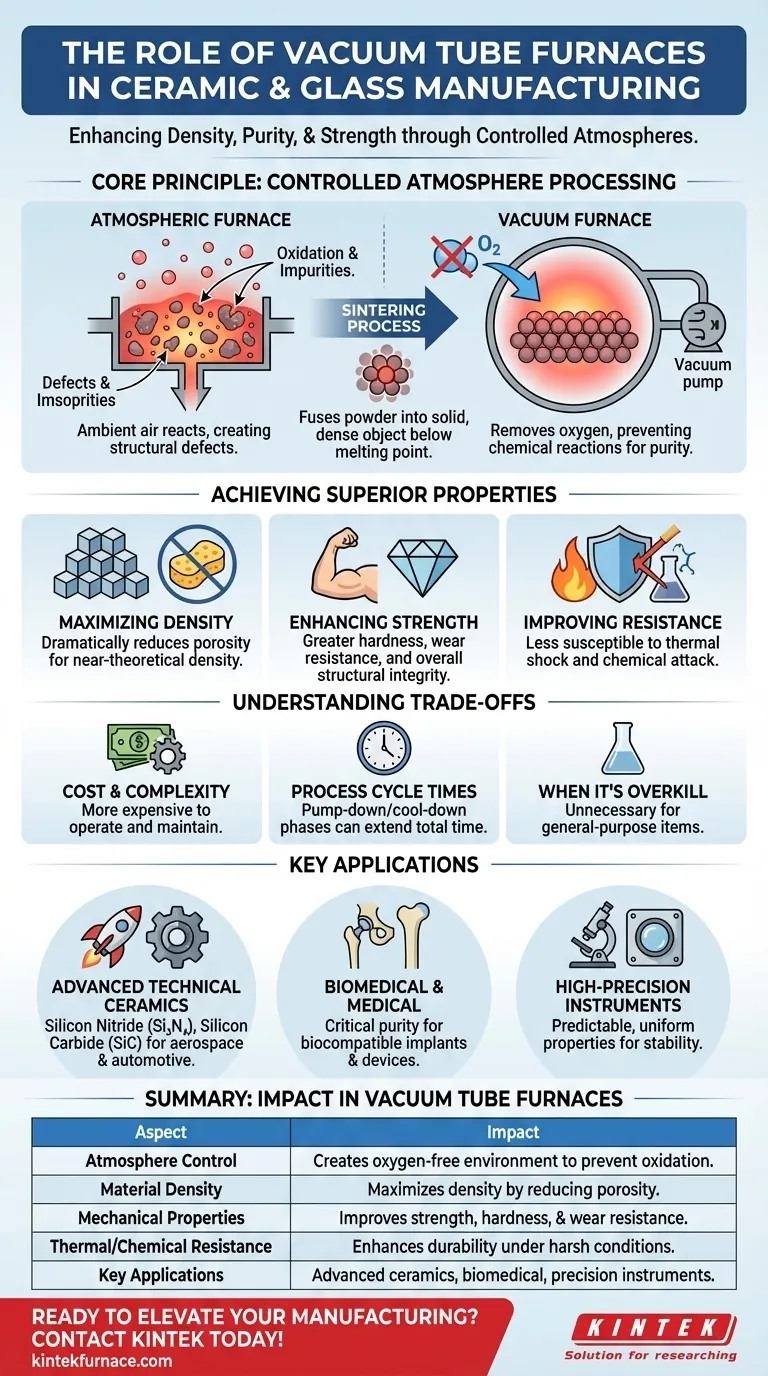

المبدأ الأساسي: المعالجة في جو خاضع للتحكم

الميزة الأساسية للفرن المفرغ هي قدرته على إزالة الغازات المتفاعلة - وخاصة الأكسجين - من حجرة المعالجة. وهذا يطلق العنان لمستوى من جودة المواد كان مستحيلاً لولا ذلك.

ما هو التلبيد؟

التلبيد هو عملية حرارية تدمج مركبًا مسحوقًا في جسم صلب وكثيف. يتم تطبيق الحرارة على المادة تحت درجة انصهارها، مما يؤدي إلى اندماج الجزيئات الفردية، وتقليل الفراغات وزيادة الكثافة.

لماذا يُحدث الفراغ فرقًا في كل شيء

في الفرن القياسي، يتفاعل الهواء المحيط مع المادة في درجات حرارة عالية، وهي عملية تُعرف باسم الأكسدة. وهذا يُدخل الشوائب ويخلق عيوبًا هيكلية.

يزيل الفرن المفرغ الهواء، مما يمنع هذه التفاعلات الكيميائية غير المرغوب فيها. وهذا يضمن بقاء التركيب الكيميائي للمادة نقيًا وأن هيكلها النهائي موحد وخالٍ من التلوث الجوي.

تحقيق خصائص مواد فائقة

من خلال منع الأكسدة وإزالة الغازات المحتبسة، تترجم المعالجة بالفراغ مباشرة إلى خصائص فيزيائية وميكانيكية فائقة في المنتج النهائي.

تعظيم الكثافة والقضاء على المسامية

أثناء التلبيد، يساعد الفراغ على سحب الغازات المتبقية من بين جزيئات المادة. تعمل هذه العملية على تقليل المسامية (وجود فراغات صغيرة) بشكل كبير وتسمح للمادة بتحقيق كثافة نظرية تقارب ذلك.

المادة الأكثر كثافة هي بطبيعتها أقوى وأكثر متانة.

تعزيز القوة الميكانيكية والصلابة

يؤدي تقليل المسامية والقضاء على الشوائب إلى سيراميك أو زجاج بخصائص ميكانيكية محسّنة بشكل ملحوظ. ويشمل ذلك صلابة أكبر، ومقاومة للتآكل، وقوة هيكلية عامة.

هذه الخصائص ضرورية للمكونات المستخدمة في البيئات عالية الإجهاد أو القصوى، مثل مكونات الطيران أو أدوات القطع الصناعية.

تحسين المقاومة الحرارية والكيميائية

الهيكل الكثيف وغير المسامي أقل عرضة للصدمات الحرارية والهجوم الكيميائي. ومع وجود مسارات أقل لاختراق الحرارة أو المواد الكيميائية، يتم الحفاظ على سلامة المادة حتى في ظل ظروف التشغيل القاسية.

فهم المفاضلات

على الرغم من أنها توفر جودة لا مثيل لها، إلا أن الأفران المفرغة ليست الحل لكل تطبيق. إن فهم قيودها هو المفتاح لاتخاذ قرار مستنير.

التكلفة والتعقيد

تكون الأنظمة المفرغة أكثر تكلفة في الشراء والتشغيل والصيانة من الأفران الجوية القياسية. إنها تتطلب مضخات وأختام وأنظمة تحكم متخصصة تضيف إلى تعقيدها.

أوقات دورة المعالجة

قد يستغرق تحقيق فراغ عالٍ ثم تنفيذ دورة تسخين وتبريد مضبوطة وقتًا طويلاً. غالبًا ما تجعل مراحل التفريغ والتبريد الوقت الإجمالي للمعالجة أطول من الحرق التقليدي.

متى تكون مبالغًا فيها

بالنسبة للعديد من السيراميك للأغراض العامة أو عناصر الزجاج الزخرفية، فإن مستوى النقاء والكثافة الذي يوفره الفرن المفرغ غير ضروري. غالبًا ما يكون الفرن الجوي القياسي أكثر من كافٍ وأكثر فعالية من حيث التكلفة لهذه التطبيقات.

التطبيقات الرئيسية مدفوعة بالمعالجة بالفراغ

إن القدرات الفريدة للأفران المفرغة تجعلها ضرورية لتصنيع المواد الأكثر تطلبًا.

السيراميك التقني المتقدم

تتم معالجة مواد مثل نيتريد السيليكون (Si₃N₄) و كربيد السيليكون (SiC) في أفران مفرغة. إن قوتها الاستثنائية ومقاومتها الحرارية تجعلها حيوية لمكونات الطيران والسيارات والدفاع.

الأجهزة الطبية والحيوية

يعد نقاء السيراميك الملبد بالفراغ أمرًا بالغ الأهمية لعمليات الزرع والأجهزة الطبية. تضمن العملية التوافق الحيوي وتقضي على الملوثات التي قد تسبب تفاعلات ضارة في جسم الإنسان.

الأدوات عالية الدقة

تتطلب المكونات الخاصة بالأدوات العلمية والصناعية عالية الدقة مواد ذات خصائص متوقعة وموحدة واستقرار فائق. توفر المعالجة بالفراغ التحكم اللازم لتلبية معايير الجودة الصارمة هذه.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تكنولوجيا المعالجة الحرارية الصحيحة كليًا على الأداء المطلوب والقيود المفروضة على التكلفة لمنتجك النهائي.

- إذا كان تركيزك الأساسي هو الأداء والنقاء الأقصى للتطبيقات الحرجة: فإن الفرن المفرغ ضروري لتحقيق الكثافة والقوة والقصور الكيميائي المطلوبين.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للمواد ذات الأغراض العامة: فإن الفرن الجوي التقليدي هو الخيار الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو البحث والتطوير للمواد الجديدة: فإن التحكم الدقيق في الجو ودرجة الحرارة في الفرن المفرغ يجعله أداة لا تقدر بثمن للابتكار.

في نهاية المطاف، يتعلق اختيار الفرن المناسب بمطابقة إمكانيات المعالجة مع الغرض المقصود من المادة.

جدول ملخص:

| الجانب | التأثير في أفران الأنبوب المفرغ |

|---|---|

| التحكم في الجو | يخلق بيئة خالية من الأكسجين لمنع الأكسدة والتلوث |

| كثافة المادة | يزيد الكثافة إلى أقصى حد عن طريق تقليل المسامية من خلال إزالة الغاز |

| الخصائص الميكانيكية | يحسن القوة والصلابة ومقاومة التآكل |

| المقاومة الحرارية والكيميائية | يعزز المتانة في ظل الظروف القاسية |

| التطبيقات الرئيسية | تستخدم في السيراميك المتقدم، والأجهزة الطبية، والأدوات الدقيقة |

هل أنت مستعد لرفع مستوى تصنيع السيراميك والزجاج لديك باستخدام حلول متقدمة لدرجات الحرارة العالية؟ في KINTEK، نستغل البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بتقنيات أفران متطورة. يتم دعم مجموعة منتجاتنا - بما في ذلك أفران الصندوق، والأنبوب، والدوار، والمفرغ والجو، وأنظمة CVD/PECVD - بدعم قوي للتخصيص العميق لتلبية احتياجاتك التجريبية الفريدة بدقة. حقق نقاءً وكثافة وأداءً فائقًا في موادك - اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق