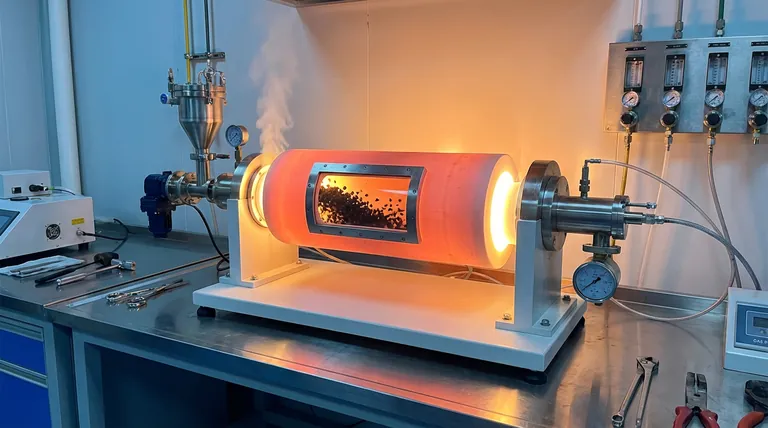

الميزة التقنية الحاسمة لفرن الأنبوب الدوار تكمن في قدرته على خلق بيئة تفاعل ديناميكية من خلال التدحرج المستمر. على عكس الفرن الثابت حيث تظل طبقة المواد ثابتة، يقوم الفرن الدوار بتقليب الهيدروكربون بنشاط (على سبيل المثال، بسرعة 7 دورات في الدقيقة)، مما يضمن حصول كل جزيء على تعرض موحد للحرارة وغازات التنشيط.

الفكرة الأساسية: غالبًا ما تعاني الأفران الثابتة من "مناطق ميتة" داخل طبقة المواد حيث لا يمكن للغاز اختراقها، مما يؤدي إلى جودة منتج غير متسقة. على النقيض من ذلك، فإن الحركة الدورانية لفرن الأنبوب تزيد من تلامس الغاز والمادة الصلبة والتوحيد الحراري، وهو شرط أساسي لتطوير مساحات سطح محددة عالية (تصل إلى 200 متر مربع/جرام) وضمان منتج نهائي متجانس.

آلية التنشيط الديناميكي

القضاء على مشكلة "الطبقة المعبأة"

في التكوين الثابت، يستقر الهيدروكربون في كومة كثيفة. تتفاعل الطبقة الخارجية أولاً، بينما قد تظل النواة الداخلية محمية من عامل التنشيط.

يحل الفرن الدوار هذه المشكلة عن طريق تدوير أنبوب التفاعل، مما يتسبب في تدحرج الهيدروكربون باستمرار. هذه الحركة تكسر طبقة المواد، مما يضمن تدوير الجزيئات باستمرار من داخل الطبقة إلى السطح.

تلامس فائق بين الغاز والمادة الصلبة

يتطلب التنشيط الفيزيائي تفاعل الهيدروكربون فيزيائيًا مع غاز حامل أو عامل، مثل البخار أو ثاني أكسيد الكربون.

يزيد عمل التدحرج من المساحة السطحية المعرضة للجو في أي لحظة معينة. هذا يحسن انتشار الغاز في بنية المسام ويضمن تفاعل عامل التنشيط بشكل متساوٍ مع بنية الكربون، بدلاً من مجرد تجريد الطبقات الخارجية.

كفاءة استهلاك الغاز

نظرًا لأن المادة مختلطة جيدًا مع الجو، فإن حركية التفاعل أكثر كفاءة.

تشير البيانات التكميلية إلى أن هذا التلامس المحسن يقلل من استهلاك الغاز الإجمالي المطلوب لتحقيق نفس مستوى التنشيط مقارنة بالعملية الثابتة.

التوحيد الحراري واتساق المنتج

منع التسخين الزائد الموضعي

يتمثل الخطر الرئيسي في المعالجة الحرارية الثابتة في تطور تدرجات درجة الحرارة - نقاط ساخنة في الخارج ونقاط باردة في المركز.

يوزع عمل التحريك المستمر الحرارة بالتساوي في جميع أنحاء الدفعة. مع انتقال الحرارة من جدار الأنبوب إلى طبقة المواد، يضمن الدوران عدم بقاء أي جزيء واحد على اتصال بالسطح الأكثر سخونة لفترة طويلة جدًا، مما يمنع التسخين الزائد الموضعي أو الاحتراق.

تجانس المنتج النهائي

للتطبيقات التي تتطلب رقابة صارمة على الجودة، يعد الاتساق أمرًا بالغ الأهمية.

من خلال تمرير المادة عبر ملف تعريف درجة حرارة ثابت مع خلط مستمر، يقلل الفرن الدوار من الاختلافات بين الجزيئات. ينتج عن ذلك دفعة من الكربون المنشط حيث يكون تطوير المسام والبنية غير المتبلورة موحدًا في جميع أنحاء.

فهم المقايضات

بينما يقدم فرن الأنبوب الدوار جودة تنشيط فائقة، فإنه يقدم متغيرات تتطلب إدارة دقيقة.

تعقيد معلمات العملية

تحقيق النتائج المثلى ليس بسيطًا مثل ضبط درجة الحرارة. يجب عليك التحكم في سرعة دوران الأنبوب و زاوية الميل لتنظيم كثافة الخلط ووقت المكوث.

حساسية طبقة المواد

يؤثر عمق طبقة المسحوق بشكل كبير على العملية. إذا كانت الطبقة عميقة جدًا، تنخفض كفاءة الخلط؛ إذا كانت ضحلة جدًا، تعاني الإنتاجية. يجب عليك موازنة معدلات التغذية وسرعات الدوران للحفاظ على عمق الطبقة المثالي لاختراق الغاز.

اتخاذ القرار الصحيح لهدفك

لتعظيم إمكانات تنشيط الهيدروكربون الخاص بك، ضع في اعتبارك أهداف التشغيل المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو أقصى مساحة سطح: أعط الأولوية للفرن الدوار لضمان التلامس الشامل مع الغاز المطلوب للوصول إلى مساحات سطح محددة تبلغ 200 متر مربع/جرام أو أعلى.

- إذا كان تركيزك الأساسي هو اتساق المنتج: استخدم النظام الدوار للقضاء على تدرجات درجة الحرارة وضمان أن كل حبيبة تخضع لنفس التاريخ الحراري بالضبط.

- إذا كان تركيزك الأساسي هو كفاءة العملية: استفد من الحركة الدورانية لتحسين معدلات نقل الحرارة وتقليل استهلاك غازات التنشيط.

يحول فرن الأنبوب الدوار تنشيط الهيدروكربون من عملية خبز سلبية إلى تفاعل نشط وديناميكي يطلق العنان للمادة بالكامل.

جدول ملخص:

| الميزة | فرن أنبوب دوار | فرن ثابت |

|---|---|---|

| طبقة المواد | ديناميكي/تدحرج (تحريك مستمر) | ثابت (طبقة كثيفة/معبأة) |

| التوحيد الحراري | عالي (يقضي على النقاط الساخنة الموضعية) | منخفض (تدرجات حرارة محتملة) |

| تلامس الغاز والمادة الصلبة | أقصى (تدوير نشط للجزيئات) | محدود (انتشار مقيد بالطبقات الخارجية) |

| اتساق المنتج | متجانس (تطوير مسام موحد) | متغير (خطر "المناطق الميتة") |

| مساحة السطح | عالي (يمكن أن يتجاوز 200 متر مربع/جرام) | أقل (تنشيط غير متسق) |

ارتقِ بتنشيط المواد الخاص بك مع خبرة KINTEK

لا تدع "المناطق الميتة" الثابتة تعرض جودة بحثك أو إنتاجك للخطر. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة عالية الأداء دوارة، وأفران، وأنابيب، وفراغ، و CVD مصممة لتلبية متطلبات المختبر الأكثر صرامة. تضمن أفراننا عالية الحرارة القابلة للتخصيص توزيعًا موحدًا للحرارة وتفاعلًا محسنًا بين الغاز والمادة الصلبة لتطبيقات الهيدروكربون أو الكربون الفريدة الخاصة بك.

هل أنت مستعد لزيادة مساحة السطح المحددة وتجانس المنتج؟

اتصل بـ KINTEK اليوم للحصول على استشارة احترافية

المراجع

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي مزايا استخدام الفرن الدوار لتجفيف وتحميص المواد المسحوقة؟ تحقيق تسخين موحد وكفاءة عالية

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- كيف يعزز تصميم الفرن الدوار معالجة المواد؟ تحقيق تسخين موحد وإنتاجية فعالة

- لماذا تعتبر الأفران الدوارة أدوات صناعية متعددة الاستخدامات؟ اكتشف قوتها في معالجة المواد

- كيف تعزز أفران الأنبوب الدوارة الكفاءة في معالجة المواد؟ تعزيز الإنتاجية والجودة

- ما هو الغرض الأساسي للفرن الدوار؟ تحقيق تسخين صناعي موحد للمواد الحبيبية

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- كيف تعمل الأفران الدوارة على تحسين استغلال الحرارة المهدرة؟ تعزيز الكفاءة وخفض التكاليف