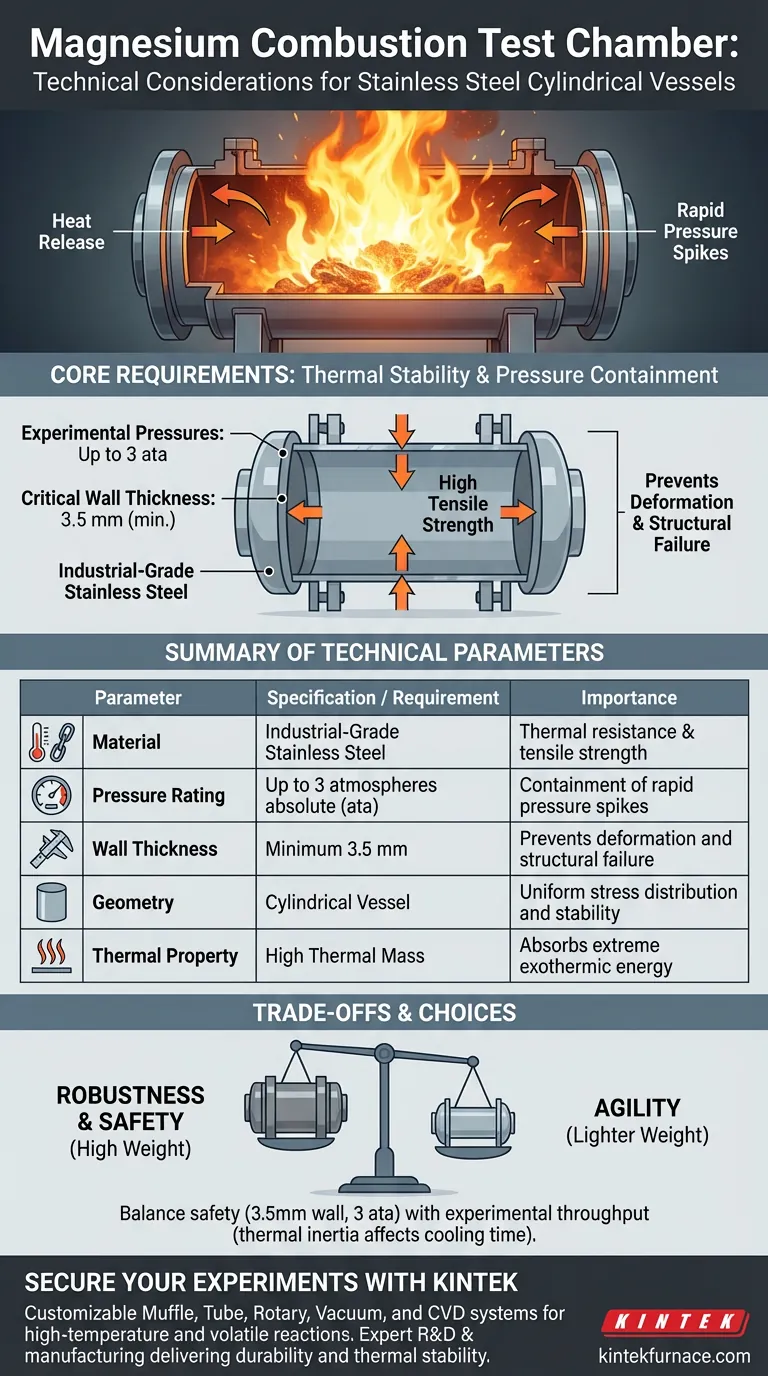

يتطلب اختيار غرفة الاختبار المناسبة لاحتراق المغنيسيوم إعطاء الأولوية للاستقرار الحراري واحتواء الضغط. لهذا التطبيق، يعتبر الوعاء الأسطواني الصناعي من الفولاذ المقاوم للصدأ ضروريًا لتحمل التفاعل الطارد للحرارة الشديد وضغوط التجارب التي تصل إلى 3 أجواء مطلقة (ata)، مما يستلزم عادةً سماكة جدار تبلغ حوالي 3.5 مم لضمان السلامة.

ينتج عن احتراق المغنيسيوم حرارة عنيفة وزيادات كبيرة في الضغط، مما يجعل الأواني الزجاجية المختبرية القياسية أو المعادن الأكثر ليونة غير آمنة. المتطلب الحاسم هو هيكل من الفولاذ المقاوم للصدأ مع تعزيز هندسي محدد - مثل سماكة جدار 3.5 مم - للحفاظ على السلامة الهيكلية وبيئة داخلية مستقرة تحت أحمال تصل إلى 3 أجواء مطلقة.

خصائص المواد والمتانة

مقاومة درجات الحرارة العالية

يطلق احتراق المغنيسيوم كمية هائلة من الطاقة في شكل حرارة. يجب أن يكون الوعاء مصنوعًا من الفولاذ المقاوم للصدأ الصناعي لامتصاص وتبديد هذا الحمل الحراري دون تشوه أو فقدان القوة الهيكلية.

قدرات احتواء الضغط

يمكن لعملية الاحتراق أن تزيد الضغط الداخلي بسرعة. يجب أن يكون الوعاء مصنفًا للتعامل مع ضغوط التجارب بحد أدنى 3 أجواء مطلقة.

يوفر الفولاذ المقاوم للصدأ قوة الشد العالية اللازمة لاحتواء هذه الزيادات في الضغط دون خطر الانفجار، مما يحمي كلاً من المشغل والتجربة.

التصميم الهندسي والهيكلي

سماكة الجدار الحرجة

هندسة الأسطوانة مهمة بنفس القدر مثل المادة نفسها. لضمان عدم تشوه الوعاء تحت الضغط المشترك للحرارة وضغط 3 أجواء مطلقة، يوصى بسماكة جدار تبلغ 3.5 مم.

تخلق هذه السماكة المحددة عامل أمان يمنع الفشل الكارثي أثناء مراحل التفاعل العنيفة.

حجم داخلي متحكم فيه

إلى جانب السلامة، يؤثر تصميم الوعاء على جودة البيانات. يساعد الحجم الداخلي المتحكم فيه في الحفاظ على بيئة مستقرة حول العينة.

هذا الاستقرار ضروري لضمان أن خصائص الاحتراق الملاحظة هي نتيجة لخصائص الوقود، وليس تقلبات في بيئة الاختبار.

فهم المفاضلات

الوزن وقابلية النقل

يزيد متطلب الفولاذ الصناعي وسماكة الجدار 3.5 مم بشكل كبير من وزن الجهاز. هذا يجعل الوعاء متينًا ولكنه قد يكون من الصعب نقله أو إعادة تكوينه مقارنة بالبدائل الأخف والأقل متانة.

القصور الذاتي الحراري

بينما يحمي الفولاذ المقاوم للصدأ السميك من الفشل الهيكلي، فإنه يتمتع أيضًا بكتلة حرارية عالية. قد يستغرق الوعاء وقتًا أطول ليبرد بعد الاختبار، مما قد يزيد من وقت الاستجابة بين دورات التجارب.

اتخاذ القرار الصحيح لمشروعك

عند الانتهاء من مواصفات الوعاء الخاص بك، وازن بين متطلبات السلامة الخاصة بك واحتياجات إنتاجية تجربتك.

- إذا كان تركيزك الأساسي هو سلامة الأفراد: أعط الأولوية لسماكة الجدار 3.5 مم وتصنيف الضغط لضمان الاحتواء الكامل للتفاعل حتى 3 أجواء مطلقة.

- إذا كان تركيزك الأساسي هو اتساق التجربة: تأكد من أن الحجم الداخلي مصقول بدقة ومتحكم فيه للحفاظ على بيئة مستقرة أثناء الاحتراق.

اختر مواصفات الوعاء الخاص بك ليس فقط لظروف التشغيل المتوسطة، ولكن للإجهاد الأقصى للتفاعل.

جدول ملخص:

| المعلمة الفنية | المواصفات / المتطلبات | الأهمية في الاحتراق |

|---|---|---|

| المادة | فولاذ مقاوم للصدأ صناعي | مقاومة حرارية وقوة شد |

| تصنيف الضغط | حتى 3 أجواء مطلقة (ata) | احتواء الزيادات السريعة في الضغط |

| سماكة الجدار | الحد الأدنى 3.5 مم | يمنع التشوه والفشل الهيكلي |

| الهندسة | وعاء أسطواني | توزيع موحد للإجهاد والاستقرار |

| الخاصية الحرارية | كتلة حرارية عالية | يمتص طاقة طاردة للحرارة شديدة |

أمّن تجاربك عالية الحرارة مع KINTEK

لا تتنازل عن السلامة عند التعامل مع التفاعلات المتطايرة مثل احتراق المغنيسيوم. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة واسعة من أنظمة الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ، وأفران الترسيب الكيميائي للبخار (CVD)، وكلها قابلة للتخصيص بالكامل لتلبية احتياجاتك الخاصة من سماكة الجدار واحتواء الضغط.

سواء كنت بحاجة إلى وعاء أسطواني مخصص من الفولاذ المقاوم للصدأ أو فرن مختبر عالي الدقة، فإن فريقنا يوفر المتانة والاستقرار الحراري الذي يتطلبه بحثك. اتصل بنا اليوم لمناقشة متطلبات مشروعك الفريدة وشاهد كيف يمكن لهندستنا المتقدمة دعم نجاح مختبرك.

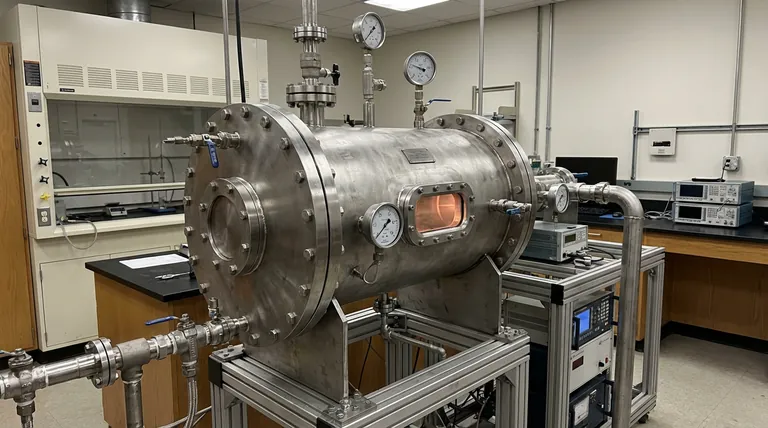

دليل مرئي

المراجع

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو الغرض من استخدام نظام الأرجون عالي النقاء لصهر AlCoCrFeNi؟ الحفاظ على التكافؤ السبيكي

- لماذا يتم اختيار بوتقة من الفولاذ المقاوم للصدأ لصهر سبيكة المغنيسيوم AM60؟ ضمان نقاء السبيكة والسلامة

- كيف تعمل الصناديق المغلقة ومواد الملء الخلفي أثناء التلبيد المعدني المسحوق عالي الحرارة؟

- هل أنابيب الأفران المصنوعة من سيراميك الألومينا مناسبة لتطبيقات الضغط العالي؟ اكتشف العوامل الرئيسية للاستخدام الآمن

- لماذا يعتبر نظام مضخة التفريغ عالي الأداء ضروريًا لتنقية المغنيسيوم؟ تحقيق نقاء وكفاءة عالية

- كيف تؤثر قوالب سبائك الحديد المصبوبة التي تعمل بالجاذبية على جودة الصب؟ تحسين البنية الدقيقة لسبائك الألومنيوم

- ما هي الأدوار التي تلعبها قوالب الجرافيت عالية النقاء في التلبيد بالبلازما الشرارية (SPS) لـ Ti-6Al-4V؟ إتقان التلبيد الفعال للمركبات

- لماذا نستخدم بوتقة من الألومينا عالية النقاء مع غطاء لتلبيد LATP؟ ضمان استقرار النسبة الكيميائية المثلى