في جوهره، الترسيب الكيميائي للبخار (CVD) هو عائلة من العمليات المستخدمة لإنشاء أغشية وطلاءات رقيقة عالية الأداء. تتميز الأنواع العديدة من CVD بشكل أساسي بمصدر الطاقة المستخدم لدفع التفاعل الكيميائي (الحرارة، البلازما)، وضغط التشغيل (جوي أو منخفض)، والمواد الكيميائية الأولية المحددة المستخدمة. تشمل المتغيرات الصناعية الأكثر شيوعًا الترسيب الكيميائي للبخار ذو الضغط المنخفض (LPCVD)، والترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، والترسيب الكيميائي للبخار المعدني العضوي (MOCVD).

التحدي الأساسي في أي عملية ترسيب هو التحكم في التفاعل الكيميائي على سطح الركيزة. إن الأنواع المختلفة من CVD ليست تقنيات متنافسة، بل هي مجموعة أدوات من الحلول المتخصصة، تم تحسين كل منها للتنقل بين المقايضات بين درجة حرارة الترسيب، وجودة الفيلم، والتكلفة، والتوافق المادي.

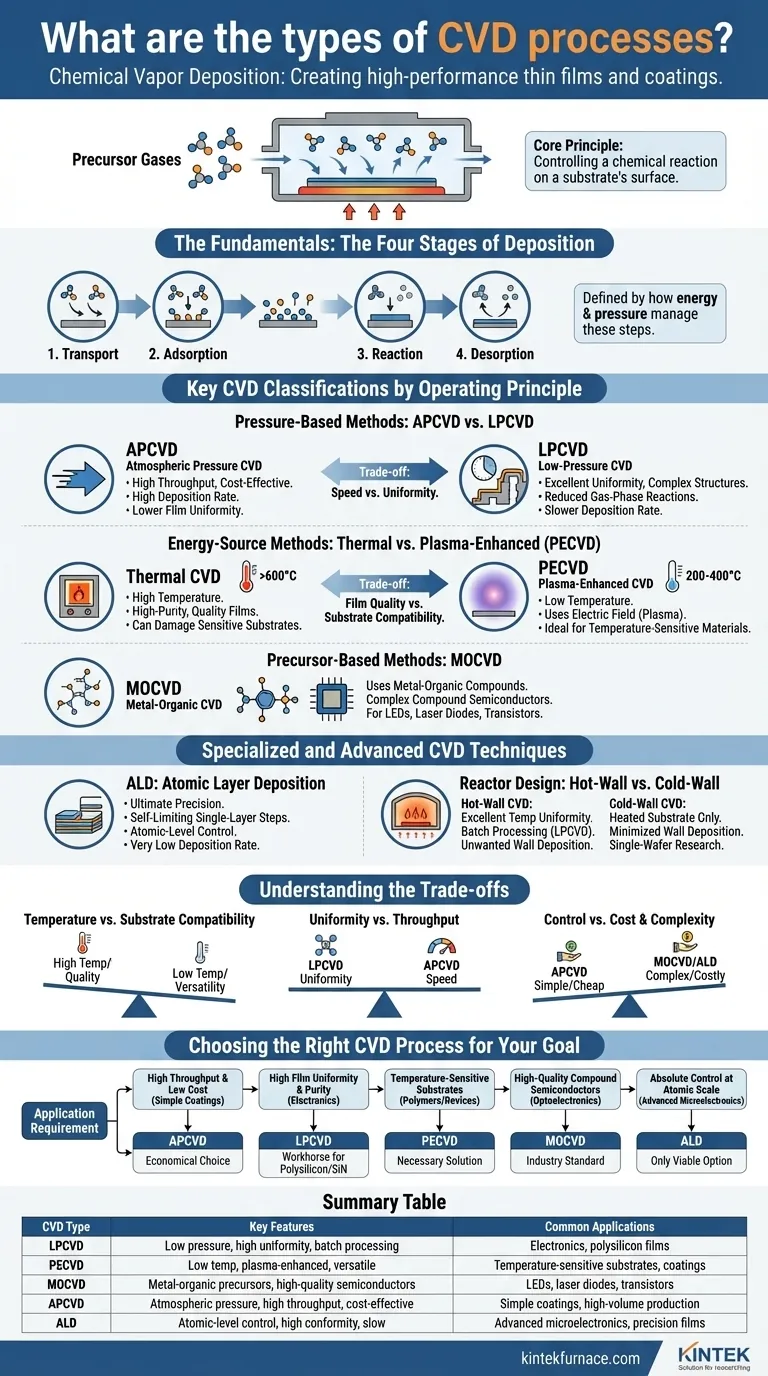

الأساسيات: ما الذي يحدد عملية الترسيب الكيميائي للبخار (CVD)؟

تتشارك جميع عمليات الترسيب الكيميائي للبخار (CVD) في تسلسل مشترك من الأحداث لبناء طبقة فيلم طبقة تلو الأخرى. فهم هذا الأساس هو مفتاح التمييز بين التقنيات المختلفة.

المراحل الأربع للترسيب

- النقل: يتم إدخال الغازات الأولية إلى غرفة التفاعل وتنتشر نحو الركيزة.

- الامتزاز: تلتصق جزيئات الغاز الأولية بسطح الركيزة.

- التفاعل: على السطح الساخن، تخضع الجزيئات الممتزة لتفاعل كيميائي، مكونة الفيلم الصلب المطلوب والمنتجات الثانوية الغازية.

- الانتزاز: تنفصل المنتجات الثانوية الغازية عن السطح ويتم إخراجها من الغرفة.

يتم تحديد "نوع" CVD بكيفية إدارته وتنشيطه لهذه العملية المكونة من أربع خطوات.

تصنيفات CVD الرئيسية حسب مبدأ التشغيل

تدور الطرق الرئيسية لتصنيف عمليات الترسيب الكيميائي للبخار (CVD) حول الضغط، ومصدر الطاقة المستخدم، ونوع المواد الكيميائية الأولية.

الأساليب المعتمدة على الضغط: APCVD مقابل LPCVD

يؤثر الضغط بشكل مباشر على سرعة وجودة الترسيب.

- الترسيب الكيميائي للبخار بالضغط الجوي (APCVD): تعمل هذه العملية عند الضغط الجوي العادي. تسمح بمعدلات ترسيب عالية جدًا وإنتاجية عالية، مما يجعلها فعالة من حيث التكلفة. ومع ذلك، يمكن أن تؤدي ديناميكيات تدفق الغاز عند هذا الضغط إلى توحيد أقل للفيلم.

- الترسيب الكيميائي للبخار ذو الضغط المنخفض (LPCVD): من خلال العمل في فراغ جزئي، يقلل LPCVD بشكل كبير من تفاعلات الطور الغازي. يسمح هذا لجزيئات المواد الأولية بتغطية الركيزة بشكل أكثر تساوياً، مما يؤدي إلى توحيد ممتاز للفيلم والقدرة على طلاء هياكل معقدة ثلاثية الأبعاد. المقايضة هي معدل ترسيب أبطأ بشكل عام.

أساليب مصدر الطاقة: حرارية مقابل معززة بالبلازما (PECVD)

تحدد الطاقة المزودة للنظام درجة الحرارة اللازمة للتفاعل.

- الترسيب الكيميائي الحراري للبخار (Thermal CVD): هذا هو الشكل الأكثر تقليدية، حيث يتم تسخين الركيزة إلى درجات حرارة عالية (غالبًا >600 درجة مئوية) لتوفير الطاقة الحرارية اللازمة لكسر الروابط الكيميائية. ينتج أفلامًا عالية النقاء والجودة. حدوده الرئيسية هي أن درجات الحرارة العالية يمكن أن تلحق الضرر بالعديد من الركائز، مثل البلاستيك أو بعض المكونات الإلكترونية.

- الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD): تستخدم هذه التقنية مجالًا كهربائيًا لتوليد بلازما (غاز مؤين). تعمل الإلكترونات عالية الطاقة في البلازما على تكسير الغازات الأولية عند درجات حرارة أقل بكثير (عادةً 200-400 درجة مئوية). هذا يجعل PECVD ضروريًا لترسيب الأفلام على المواد الحساسة للحرارة.

الأساليب المعتمدة على المواد الأولية: MOCVD

في بعض الأحيان، يتم تحديد العملية من خلال الكيمياء الفريدة المعنية.

- الترسيب الكيميائي للبخار المعدني العضوي (MOCVD): تستخدم هذه العملية عالية المرونة مركبات معدنية عضوية كمواد أولية. تعتبر MOCVD حجر الزاوية لتصنيع أشباه الموصلات المركبة المعقدة، والتي تعتبر حاسمة لتطبيقات عالية الأداء مثل مصابيح LED، وصمامات الليزر الثنائية، والترانزستورات عالية التردد.

تقنيات CVD المتخصصة والمتقدمة

بالإضافة إلى التصنيفات الأساسية، توجد العديد من المتغيرات الهامة الأخرى لأهداف محددة.

ترسيب الطبقة الذرية (ALD): الدقة المطلقة

يمكن اعتبار ALD فئة فرعية متقدمة من CVD. إنها تفصل التفاعل الكيميائي إلى تسلسل من الخطوات ذاتية التحديد، أحادية الطبقة. يوفر هذا تحكمًا لا مثيل له على المستوى الذري في سمك الفيلم وتوافقه، ولكن على حساب معدل ترسيب منخفض جدًا.

تصميم المفاعل: الجدار الساخن مقابل الجدار البارد

يحدد التصميم الحراري للمفاعل أيضًا العملية.

- الترسيب الكيميائي للبخار ذو الجدار الساخن (Hot-Wall CVD): يتم تسخين الغرفة بأكملها، بما في ذلك الجدران والركيزة. يعزز هذا توحيدًا ممتازًا لدرجة الحرارة عبر العديد من الركائز في وقت واحد، مما يجعله مثاليًا للمعالجة الدفعية باستخدام LPCVD. الجانب السلبي هو ترسيب الفيلم غير المرغوب فيه على جدران الغرفة، مما يتطلب تنظيفًا متكررًا.

- الترسيب الكيميائي للبخار ذو الجدار البارد (Cold-Wall CVD): يتم تسخين الركيزة فقط (وحاملها) بشكل مباشر، بينما تظل جدران الغرفة باردة. يقلل هذا من ترسيب الجدار غير المرغوب فيه وهو شائع في أنظمة الأبحاث أحادية الرقاقة وأنظمة MOCVD.

تطبيقات متخصصة: الترسيب الكيميائي للبخار بالفتيل الساخن (HFCVD)

تستخدم هذه الطريقة سلكًا ساخنًا (فتيلًا) لتحلل الغازات الأولية حراريًا. تطبيقها الأساسي هو تخليق أغشية الماس متعدد الكريستالات عالية الجودة.

فهم المقايضات

يعد اختيار عملية CVD قرارًا هندسيًا يعتمد على الموازنة بين الأولويات المتنافسة. لا توجد طريقة "أفضل" واحدة.

درجة الحرارة مقابل توافق الركيزة

تنتج العمليات عالية الحرارة مثل Thermal CVD جودة بلورية ممتازة ولكنها غير متوافقة مع العديد من المواد. يوفر PECVD ذو درجة الحرارة المنخفضة تعدد الاستخدامات للركائز الحساسة ولكنه قد يؤدي إلى أغشية ذات خصائص مختلفة (مثل محتوى الهيدروجين العالي).

التوحيد مقابل الإنتاجية

يوفر LPCVD توحيدًا فائقًا والقدرة على طلاء العديد من الركائز في دفعة واحدة، لكن العملية بطيئة نسبيًا. يعتبر APCVD أسرع وأبسط بكثير ولكنه يكافح لتحقيق نفس مستوى اتساق الفيلم.

التحكم مقابل التكلفة والتعقيد

أنظمة APCVD البسيطة غير مكلفة نسبيًا. في المقابل، أنظمة MOCVD و ALD معقدة ومكلفة للغاية ولكنها توفر مستوى من التحكم الكيميائي والسمك لا يمكن تحقيقه بالطرق الأخرى.

اختيار عملية CVD المناسبة لهدفك

يجب أن يوجهك المتطلب الأساسي لتطبيقك في اختيارك.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والتكلفة المنخفضة للطلاءات البسيطة: غالبًا ما يكون APCVD هو الخيار الأكثر اقتصادية.

- إذا كان تركيزك الأساسي هو توحيد الفيلم العالي والنقاء للإلكترونيات: يعتبر LPCVD هو الخيار الكلاسيكي للمواد مثل السيليكون متعدد الكريستالات ونيتريد السيليكون.

- إذا كنت تقوم بالترسيب على ركائز حساسة للحرارة مثل البوليمرات أو الأجهزة المُصنعة مسبقًا: فإن PECVD هو الحل الضروري.

- إذا كنت بحاجة إلى زراعة أشباه موصلات مركبة عالية الجودة للإلكترونيات الضوئية: فإن MOCVD هي التقنية القياسية في الصناعة.

- إذا كان هدفك هو التحكم المطلق في سمك الفيلم على المستوى الذري للإلكترونيات الدقيقة المتقدمة: فإن ALD هو الخيار الوحيد القابل للتطبيق، على الرغم من سرعته البطيئة.

من خلال فهم هذه المبادئ الأساسية والمقايضات، يمكنك بثقة اختيار تقنية الترسيب التي تتوافق تمامًا مع أهدافك التقنية والاقتصادية.

جدول الملخص:

| نوع CVD | الميزات الرئيسية | التطبيقات الشائعة |

|---|---|---|

| LPCVD | ضغط منخفض، توحيد عالي، معالجة دفعية | الإلكترونيات، أغشية البولي سيليكون |

| PECVD | درجة حرارة منخفضة، معزز بالبلازما، متعدد الاستخدامات | ركائز حساسة للحرارة، طلاءات |

| MOCVD | مواد أولية معدنية عضوية، أشباه موصلات عالية الجودة | مصابيح LED، صمامات الليزر الثنائية، ترانزستورات |

| APCVD | ضغط جوي، إنتاجية عالية، فعال من حيث التكلفة | طلاءات بسيطة، إنتاج بكميات كبيرة |

| ALD | تحكم على المستوى الذري، توافق عالي، ترسيب بطيء | الإلكترونيات الدقيقة المتقدمة، أغشية دقيقة |

هل تحتاج إلى حل CVD مخصص؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متطورة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز عمليات ترسيب الأفلام الرقيقة الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟