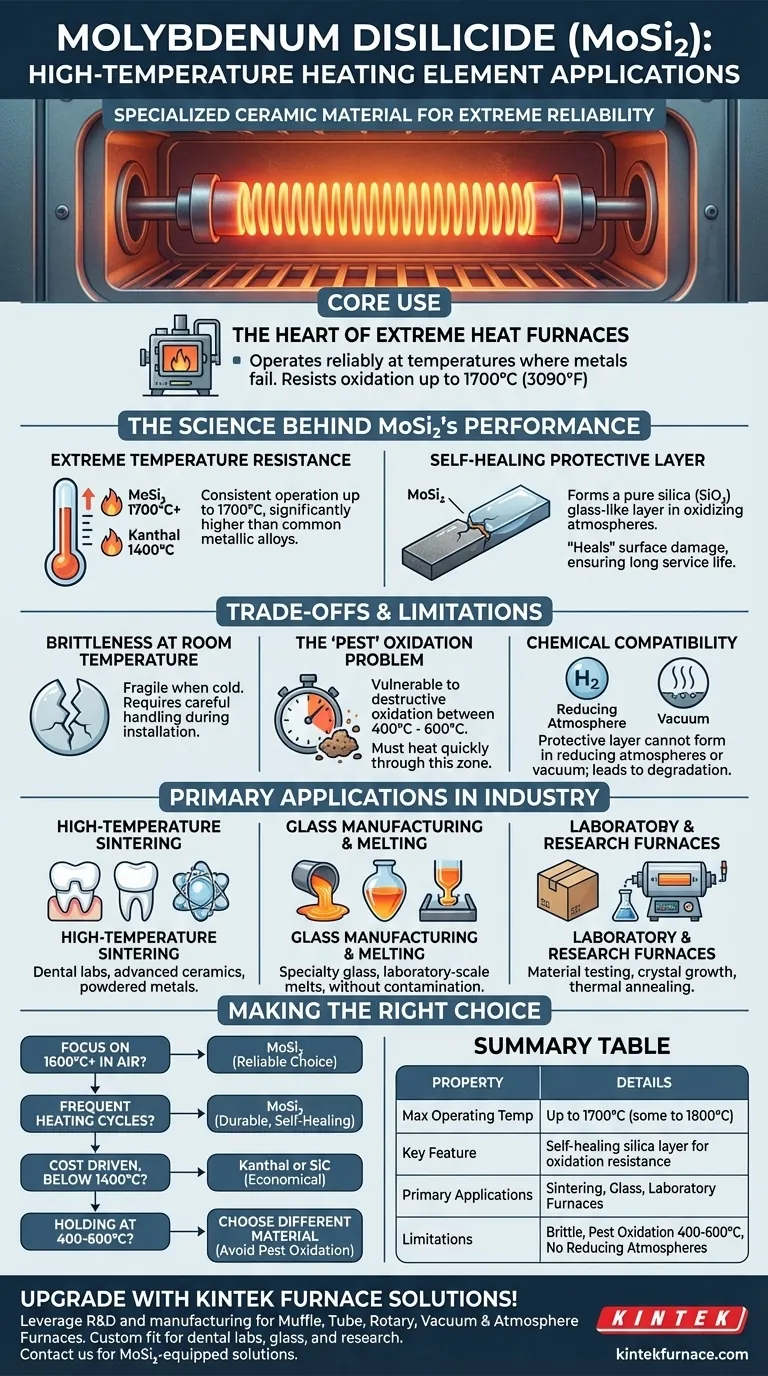

في جوهره، ثنائي سيليسيد الموليبدينوم (MoSi₂) هو مادة سيراميكية متخصصة تستخدم حصريًا تقريبًا لعناصر التسخين الكهربائية عالية الأداء. تطبيقها الأساسي هو في الأفران الصناعية والمختبرية التي يجب أن تعمل بشكل موثوق في درجات حرارة قصوى حيث تفشل العناصر المعدنية التقليدية.

التحدي المركزي في التسخين عالي الحرارة هو إيجاد مادة يمكنها توليد حرارة شديدة دون أن تدمر نفسها من خلال الأكسدة. يحل MoSi₂ هذه المشكلة ليس فقط بمقاومة الحرارة حتى 1700 درجة مئوية ولكن أيضًا بتشكيل طبقة زجاجية ذاتية الشفاء تحميه من التلف الجوي.

العلم وراء أداء MoSi₂

لفهم سبب اختيار MoSi₂ لهذه الأدوار الصعبة، نحتاج إلى النظر في خصائصه الكيميائية والفيزيائية الفريدة تحت الحرارة.

مقاومة درجات الحرارة القصوى

يمكن لعناصر التسخين MoSi₂ أن تعمل باستمرار في درجات حرارة تصل إلى 1700 درجة مئوية (3090 درجة فهرنهايت)، مع وصول بعض المتغيرات إلى 1800 درجة مئوية. وهذا أعلى بكثير من معظم سبائك التسخين المعدنية الشائعة مثل Kanthal (FeCrAl)، التي تصل عادة إلى حوالي 1400 درجة مئوية.

طبقة الحماية ذاتية الشفاء

هذه هي الخاصية الأكثر أهمية لثنائي سيليسيد الموليبدينوم. عند تسخينه في جو يحتوي على الأكسجين، يتفاعل السيليكون داخل MoSi₂ مع الأكسجين لتشكيل طبقة رقيقة، غير موصلة، ومستقرة للغاية من السيليكا (SiO₂) النقية، وهي في الأساس زجاج.

تعمل طبقة السيليكا هذه كحاجز وقائي، يمنع المادة الأساسية من المزيد من الأكسدة. إذا حدث تشقق أو تقشر على سطح العنصر أثناء التشغيل، فإن MoSi₂ المكشوف حديثًا يشكل على الفور طبقة سيليكا جديدة، مما يؤدي بشكل فعال إلى "شفاء" الضرر ويضمن عمر خدمة طويل.

الاستقرار في الأجواء المؤكسدة

بسبب طبقة السيليكا ذاتية الشفاء هذه، تم تصميم عناصر MoSi₂ خصيصًا للاستخدام في الهواء أو البيئات المؤكسدة الأخرى. على عكس المواد التي تتآكل أو تتدهور في وجود الأكسجين عند درجات حرارة عالية، يزدهر MoSi₂، ويحافظ باستمرار على طبقته الواقية.

فهم المقايضات والقيود

لا توجد مادة مثالية. إن إدراك القيود المحددة لـ MoSi₂ أمر بالغ الأهمية لتطبيقه الناجح ولمنع الفشل المبكر.

التقصف في درجة حرارة الغرفة

مثل العديد من السيراميك المتقدم، MoSi₂ هش للغاية وضعيف في درجات الحرارة المنخفضة. إنه عرضة للتلف الناتج عن الصدمات الميكانيكية أو التأثير أثناء الشحن والتركيب وبدء تشغيل الفرن الأولي. يجب توخي الحذر عند التعامل مع العناصر.

مشكلة أكسدة "الآفة"

يحتوي MoSi₂ على نقطة ضعف كبيرة في درجات الحرارة المتوسطة، عادة ما بين 400 درجة مئوية و 600 درجة مئوية. في هذا النطاق، يمكن أن يخضع لشكل مدمر من الأكسدة المتسارعة، المعروفة باسم "أكسدة الآفة"، والتي يمكن أن تتسبب في تفكك المادة إلى مسحوق.

لهذا السبب، يجب تسخين عناصر MoSi₂ بسرعة عبر هذا النطاق الحراري. إنها غير مناسبة للتطبيقات التي تتطلب البقاء لفترات طويلة داخل منطقة 400-600 درجة مئوية.

التوافق الكيميائي

يمكن أن تتفاعل طبقة السيليكا الواقية مع أجواء أو مواد معينة. لا يوصى باستخدام عناصر MoSi₂ في الأجواء المختزلة (مثل الهيدروجين) أو في الفراغ، حيث لا يمكن أن تتشكل الطبقة الواقية وقد تتدهور المادة.

التطبيقات الرئيسية في الصناعة

نظرًا لملف خصائصه وقيوده الفريد، وجد MoSi₂ مكانه في العديد من الصناعات الرئيسية ذات درجات الحرارة العالية.

أفران التلبيد عالية الحرارة

هذه العناصر ضرورية في مختبرات الأسنان لتلبيد تيجان وجسور الزركونيا، وهي عملية تتطلب حرارة نظيفة ودقيقة تصل إلى 1600 درجة مئوية. كما أنها تستخدم لتلبيد السيراميك المتقدم الآخر والمعادن المسحوقة.

تصنيع وصهر الزجاج

درجات الحرارة العالية جدًا المطلوبة لصهر ومعالجة الزجاج الخاص تجعل MoSi₂ خيارًا مثاليًا. يمكن استخدام العناصر في مغذيات الزجاج، والأفران الأولية، وأفران الصهر على نطاق المختبر دون تلويث الزجاج.

أفران المختبرات والبحث

تعتمد مختبرات البحث والتطوير على أفران الصندوق والأنبوب لاختبار المواد، ونمو البلورات، والتلدين الحراري. توفر عناصر MoSi₂ بيئة نظيفة ومستقرة وعالية الحرارة المطلوبة لهذا العمل.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح مطابقة خصائص المادة لاحتياجاتك التشغيلية المحددة.

- إذا كان تركيزك الأساسي هو التشغيل فوق 1600 درجة مئوية في جو هوائي: غالبًا ما يكون MoSi₂ هو الخيار المحدد والأكثر موثوقية المتاح.

- إذا كان تطبيقك يتضمن دورات تسخين وتبريد متكررة: فإن الطبيعة ذاتية الشفاء لطبقة السيليكا تجعل MoSi₂ متينًا للغاية ويدوم طويلاً.

- إذا كانت التكلفة هي المحرك الرئيسي وعمليتك تبقى أقل من 1400 درجة مئوية: قد تكون البدائل الاقتصادية مثل Kanthal (FeCrAl) أو كربيد السيليكون (SiC) أكثر ملاءمة.

- إذا كانت عمليتك تتطلب الاحتفاظ بدرجات حرارة تتراوح بين 400 درجة مئوية و 600 درجة مئوية: MoSi₂ غير مناسب بسبب خطر أكسدة الآفة، ويجب اختيار مادة مختلفة.

إن فهم كل من نقاط القوة الرائعة ونقاط الضعف الحرجة لثنائي سيليسيد الموليبدينوم يمكّنك من اختيار المادة المناسبة لتحدي درجات الحرارة العالية لديك.

جدول ملخص:

| الخاصية | التفاصيل |

|---|---|

| أقصى درجة حرارة تشغيل | حتى 1700 درجة مئوية (بعض المتغيرات تصل إلى 1800 درجة مئوية) |

| الميزة الرئيسية | طبقة سيليكا ذاتية الشفاء لمقاومة الأكسدة |

| التطبيقات الأساسية | التلبيد عالي الحرارة، تصنيع الزجاج، أفران المختبرات |

| القيود | هش في درجة حرارة الغرفة، أكسدة الآفة عند 400-600 درجة مئوية، ليس للأجواء المختزلة |

ارتقِ بعملياتك عالية الحرارة مع حلول أفران KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle، Tube، Rotary، Vacuum & Atmosphere، وأنظمة CVD/PECVD المصممة خصيصًا للصناعات مثل مختبرات الأسنان، وتصنيع الزجاج، ومرافق البحث. تضمن قدرات التخصيص العميقة لدينا ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا المجهزة بـ MoSi₂ أن تعزز الموثوقية والكفاءة في عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟