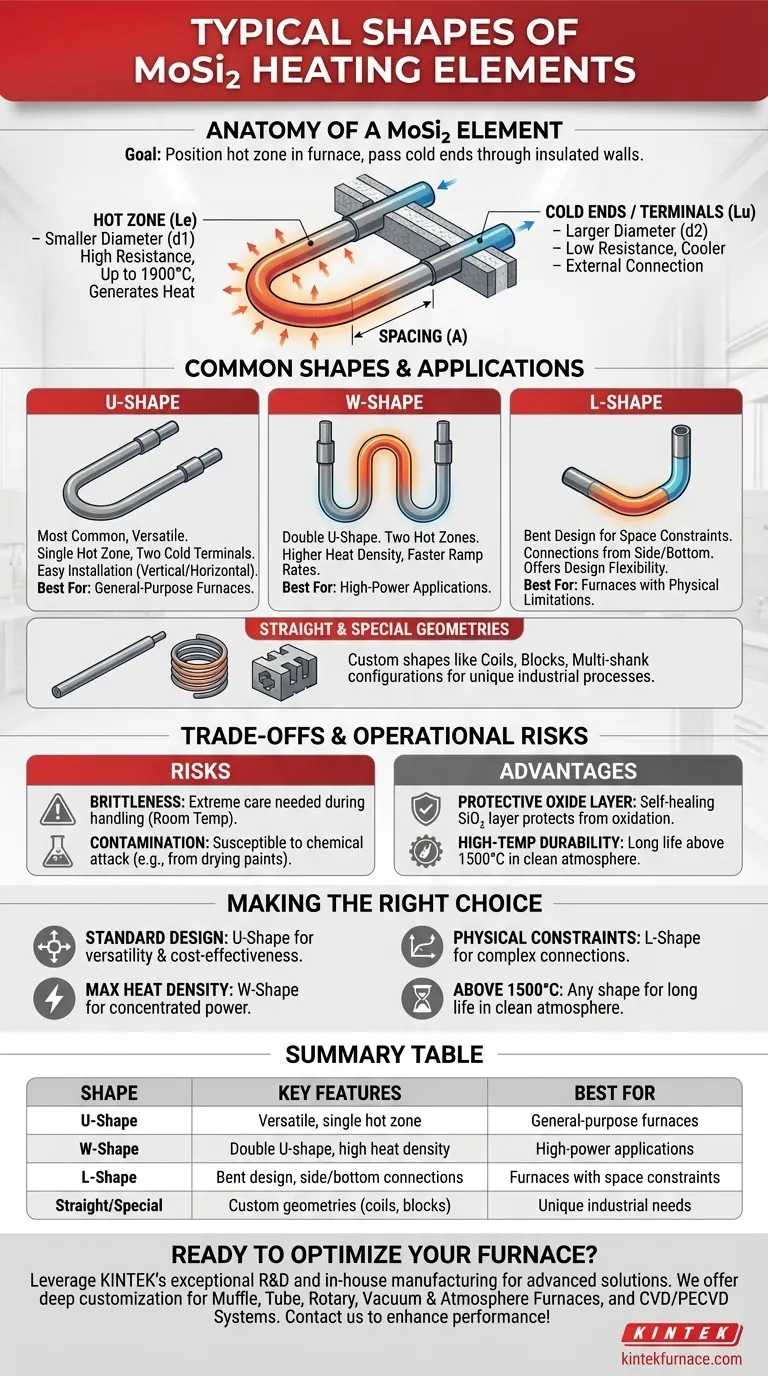

في الممارسة العملية، يتم تصنيع عناصر التسخين من ديسيلسيد الموليبدينوم (MoSi₂) بأشكال قياسية متعددة لاستيعاب تصميمات الأفران المختلفة ومتطلبات التسخين. الأشكال الأكثر شيوعًا وتنوعًا هي شكل U وشكل W وشكل L. تم تصميم هذه الأشكال، إلى جانب الخيارات الأكثر تخصصًا، لتحسين توزيع الحرارة وتبسيط التوصيلات الكهربائية خارج غرفة التسخين.

يعتمد اختيار شكل عنصر MoSi₂ بشكل مباشر على تصميم الفرن. الهدف هو وضع "المنطقة الساخنة" النحيفة التي تولد الحرارة بشكل صحيح داخل الفرن، بينما تمر "الأطراف الباردة" الأكثر سمكًا وغير الساخنة عبر الجدران المعزولة لإجراء توصيل كهربائي آمن وفعال.

تشريح عنصر MoSi₂

لفهم سبب وجود أشكال مختلفة، يجب عليك أولاً فهم القسمين المميزين للعنصر النموذجي.

المنطقة الساخنة (Le)

المنطقة الساخنة هي الجزء النشط الذي ينتج الحرارة من العنصر. يتميز بقطر أصغر (d1) مما يمنحه مقاومة كهربائية أعلى. عند تدفق التيار، تولد هذه المقاومة حرارة شديدة، مما يسمح لسطح العنصر بالوصول إلى درجات حرارة تصل إلى 1900 درجة مئوية.

الأطراف الباردة / الموصلات (Lu)

الأطراف الباردة، أو الموصلات، هي الأجزاء الأكثر سمكًا (d2) في نهايات العنصر. ينتج عن قطرها الأكبر مقاومة كهربائية أقل بكثير، لذا تظل أبرد بكثير من المنطقة الساخنة. تم تصميم هذه الموصلات لتمر عبر عزل الفرن للتوصيل الكهربائي الخارجي.

انحناء U والتباعد (A)

الانحناء الذي يربط ساقي العنصر (كما في شكل U) والمسافة بين هاتين الساقين (التباعد 'A') هي معايير تصميم حاسمة. يجب أن تتطابق هذه الأبعاد مع هندسة الفرن وموضع فتحات الموصلات في جدار الفرن.

الأشكال الشائعة وتطبيقاتها

يتم تحديد شكل العنصر من خلال كيفية ترتيب المناطق الساخنة والباردة لتناسب فرنًا معينًا.

شكل U

هذا هو التكوين الأكثر شيوعًا وتنوعًا. يتكون من منطقة ساخنة واحدة منحنية على شكل "U"، مع طرفين باردين. من السهل تركيب عناصر شكل U إما عموديًا أو أفقيًا وهي مناسبة لمجموعة واسعة من الأفران ذات الأغراض العامة.

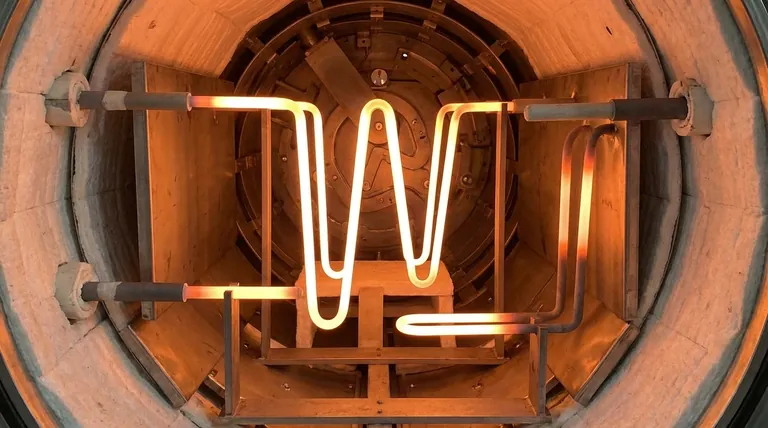

شكل W

شكل W هو في الأساس شكل U مزدوج، يتميز بثلاثة أرجل ويوفر منطقتين ساخنتين. يوفر هذا التصميم طاقة تسخين أكبر في مساحة صغيرة، مما يجعله مثاليًا للتطبيقات التي تتطلب كثافة حرارية أعلى أو معدلات تسخين أسرع.

شكل L

تُستخدم العناصر ذات الشكل L عندما تمنع قيود تصميم الفرن خروج الموصلات بشكل مستقيم من الخلف أو الأعلى. يسمح الانحناء بإجراء التوصيلات من جانب أو أسفل غرفة الفرن، مما يوفر مرونة تصميم أكبر.

الأشكال المستقيمة والخاصة

على الرغم من أنها أقل شيوعًا في غرف الأفران، إلا أن عناصر القضبان المستقيمة متاحة. يمكن للمصنعين أيضًا إنتاج أشكال متخصصة للغاية، بما في ذلك الملفات أو الكتل أو التكوينات متعددة السيقان، لتلبية متطلبات التسخين الفريدة لعمليات صناعية محددة.

فهم المفاضلات ومخاطر التشغيل

توفر عناصر MoSi₂ أداءً استثنائيًا في درجات الحرارة العالية، ولكنها تأتي مع اعتبارات تشغيلية محددة من الضروري فهمها.

هشاشة شديدة في درجة حرارة الغرفة

في درجات الحرارة المحيطة، يكون MoSi₂ هشًا للغاية ويمكن أن يتضرر بسهولة. يجب توخي أقصى درجات الحذر أثناء الشحن والمناولة والتركيب لتجنب كسر العنصر.

قابلية التأثر بالتلوث

هذه العناصر عرضة بشكل كبير للهجوم الكيميائي من الملوثات. كما أشار الفنيون ذوو الخبرة، فإن الفشل في تجفيف المواد المطلية أو الملونة بشكل صحيح قبل التسخين يمكن أن يطلق مركبات تؤدي إلى تدهور العناصر، مما يقلل من عمرها.

طبقة الأكسيد الواقية

يكمن مفتاح طول عمر عنصر MoSi₂ في تكوين طبقة رقيقة ذاتية الإصلاح من ثاني أكسيد السيليكون (SiO₂) على سطحه. تحمي هذه الطبقة المادة الأساسية من الأكسدة في درجات الحرارة العالية، مما يجعلها مثالية للعمل المستمر في أجواء غنية بالأكسجين.

متانة فائقة في درجات الحرارة العالية

على الرغم من هشاشتها عند البرودة، تتمتع عناصر MoSi₂ بمتانة عالية في درجات حرارة التشغيل القصوى. عند تشغيلها باستمرار فوق 1500 درجة مئوية، غالبًا ما تدوم لفترة أطول بكثير من عناصر كربيد السيليكون (SiC)، شريطة الحفاظ على جو الفرن نظيفًا.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار هندسة العنصر الصحيحة خطوة حاسمة في تصميم أو صيانة فرن بدرجة حرارة عالية. يجب أن يسترشد قرارك بالمتطلبات الحرارية والفيزيائية المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو تصميم الفرن القياسي: يوفر شكل U أفضل مزيج من التنوع وسهولة التركيب والفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو زيادة كثافة الحرارة: يوفر عنصر شكل W طاقة تسخين أكبر في منطقة مركزة، وهو مثالي للعمليات الصعبة.

- إذا كان تركيزك الأساسي هو استيعاب القيود المادية: العناصر ذات الشكل L أو العناصر الأخرى المنحنية المخصصة هي الحل عندما لا يمكن أن تكون توصيلات الموصلات مستقيمة.

- إذا كان تركيزك الأساسي هو التشغيل فوق 1500 درجة مئوية: يوفر أي شكل من أشكال MoSi₂ طول عمر ممتاز، شريطة الحفاظ على جو فرن نظيف وغير تفاعلي.

في نهاية المطاف، يجب أن تخدم هندسة العنصر التصميم الحراري للفرن، مما يضمن توصيل الحرارة بدقة وكفاءة حيثما تكون مطلوبة.

جدول ملخص:

| الشكل | الميزات الرئيسية | الأفضل لـ |

|---|---|---|

| شكل U | متعدد الاستخدامات، سهل التركيب، منطقة ساخنة واحدة | أفران الأغراض العامة |

| شكل W | شكل U مزدوج، منطقتان ساخنتان، كثافة حرارية عالية | تطبيقات الطاقة العالية أو معدلات التسخين السريع |

| شكل L | تصميم منحني لتوصيلات جانبية/سفلية | الأفران ذات القيود المكانية |

| مستقيم/خاص | أشكال مخصصة مثل الملفات أو الكتل | احتياجات التسخين الصناعية الفريدة |

هل أنت مستعد لتحسين فرنك عالي الحرارة باستخدام عنصر التسخين MoSi2 المثالي؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مصممة خصيصًا لتلبية احتياجات مختبرك. تشمل مجموعتنا من المنتجات الأفران ذات القبو، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء وكفاءة فرنك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها