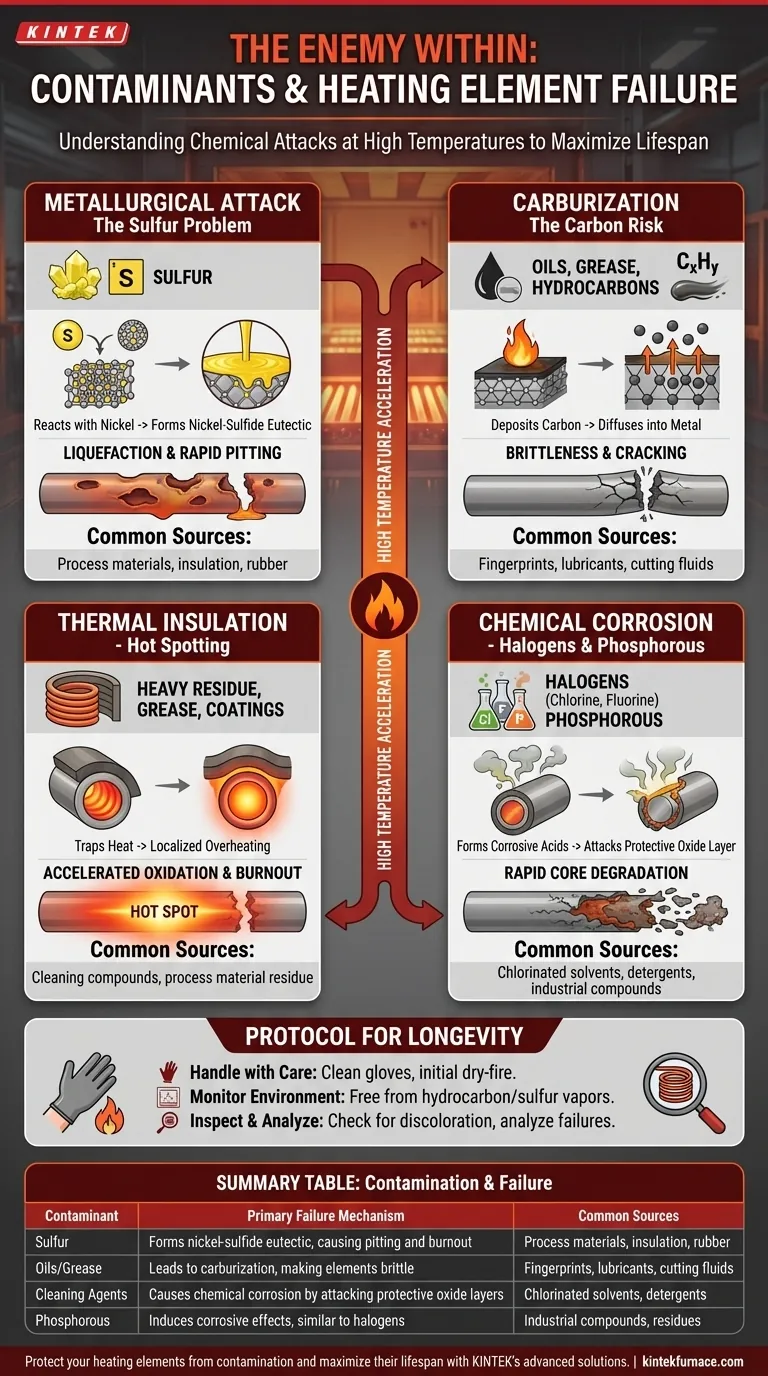

كحد أدنى، يجب عليك حماية عناصر التسخين من الكبريت والفوسفور والزيوت وعوامل التنظيف. هذه المواد ليست مجرد "أوساخ"؛ إنها عوامل كيميائية يمكن أن تسبب فشلاً كارثيًا. في درجات الحرارة العالية، تبدأ تفاعلات معدنية أو كيميائية تؤدي إلى تدهور مادة العنصر، مما يؤدي إلى الاحتراق قبل الأوان المتوقع بكثير.

التلوث هو السبب الرئيسي للفشل المبكر لعناصر التسخين. إن فهم آلية هذا الفشل – سواء كان هجومًا كيميائيًا مباشرًا أو إنشاء بقع ساخنة عازلة – هو المفتاح للانتقال من الإصلاح التفاعلي إلى الوقاية الاستباقية وزيادة عمر العنصر.

علم فشل التلوث

لمنع الفشل، يجب عليك أولاً فهم كيفية حدوثه. تهاجم الملوثات عناصر التسخين من خلال عدة آليات متميزة، يتسارع كل منها بسبب درجات حرارة التشغيل العالية.

الهجوم المعدني: مشكلة الكبريت

أكثر الملوثات عدوانية لعناصر التسخين الشائعة هو الكبريت. وهذا ينطبق بشكل خاص على العناصر المصنوعة من النيكل والكروم (النيكروم) أو السبائك الفائقة القائمة على النيكل.

في درجات الحرارة العالية، يتفاعل الكبريت مع النيكل لتكوين يوتكتيك كبريتيد النيكل. اليوتكتيك هو خليط من المواد ينصهر عند درجة حرارة أقل بكثير من مكوناته الفردية. يذوب هذا المركب الجديد على سطح العنصر، مما يسبب تنقرًا وتآكلًا واحتراقًا سريعًا.

الكربنة: خطر التلوث الكربوني

الملوثات مثل الزيوت والشحوم والأبخرة الهيدروكربونية تدخل الكربون إلى بيئة العنصر. عندما "تحترق" هذه المواد، يمكنها ترسيب طبقة من الكربون على سطح العنصر.

في درجات الحرارة العالية، يمكن أن ينتشر هذا الكربون في التركيب المعدني للعنصر، وهي عملية تسمى الكربنة. وهذا يجعل السبيكة هشة وأكثر عرضة للفشل بسبب الإجهاد الفيزيائي أو الدورات الحرارية.

العزل الحراري والبقع الساخنة

أي مادة تغطي العنصر ولا تحترق على الفور يمكن أن تعمل كـ طبقة عازلة. ويشمل ذلك الزيوت الثقيلة والشحوم والبقايا من مركبات التنظيف أو مواد المعالجة.

تحبس هذه الطبقة الحرارة، مما يجبر الجزء السفلي من العنصر على أن يصبح أكثر سخونة بكثير من المناطق المحيطة للحفاظ على درجة حرارة العملية المطلوبة. يؤدي هذا التسخين الموضعي المفرط، أو "البقعة الساخنة"، إلى تسريع الأكسدة بشكل كبير ويؤدي إلى نقطة فشل سريعة.

التآكل الكيميائي: الهالوجينات والفوسفور

تحتوي العديد من مركبات التنظيف الصناعية على هالوجينات مثل الكلور أو الفلور. في درجات حرارة التشغيل، يمكن أن تشكل هذه الأحماض المسببة للتآكل التي تهاجم طبقة الأكسيد الواقية التي تتشكل بشكل طبيعي على سطح عنصر التسخين السليم.

بمجرد تعرض هذه الطبقة الواقية للخطر، تتعرض السبيكة الأساسية للأكسدة والتدهور السريع. يمكن أن يكون للفوسفور، وهو ملوث شائع آخر، تأثير تآكل مماثل.

مصادر التلوث الشائعة في الممارسة

إن التعرف على آلية الفشل هو نصف المعركة فقط. يجب أن تكون قادرًا على تحديد مصدر الملوث في بيئتك للقضاء عليه بفعالية.

المناولة أثناء التركيب

الزيوت والشحوم والأملاح من بصمات الأصابع البشرية هي مصدر أساسي للتلوث على العناصر الجديدة. تعامل دائمًا مع العناصر الجديدة باستخدام قفازات نظيفة.

بيئة العملية

الغلاف الجوي داخل الفرن أو غرفة المعالجة هو عامل حاسم. يمكن أن تعرض الأبخرة من مواد التشحيم على الآلات، أو سوائل القطع على الأجزاء، أو المواد المطلقة للكبريت (مثل أنواع معينة من العزل أو المطاط) العناصر باستمرار للضرر.

التنظيف والصيانة

يمكن أن يكون استخدام منتجات التنظيف الخاطئة أسوأ من عدم التنظيف على الإطلاق. تجنب أي مذيبات أو منظفات مكلورة بالقرب من العناصر. حتى البقايا المتبقية من المنظفات "الآمنة" يمكن أن تخلق بقعًا ساخنة عازلة إذا لم تتم إزالتها بالكامل.

بروتوكول لطول عمر العنصر

إن اعتماد بروتوكول صارم للمناولة والصيانة هو الطريقة الأكثر فعالية لضمان عمر خدمة طويل وموثوق لعناصر التسخين الخاصة بك.

- إذا كان تركيزك الأساسي هو التركيب الجديد: تعامل مع العناصر فقط باستخدام قفازات نظيفة وقم بإجراء دورة حرق جاف أولية أو حرق (وفقًا لتوصيات الشركة المصنعة) لإزالة أي ملوثات سطحية متبقية بطريقة محكمة.

- إذا كان تركيزك الأساسي هو الصيانة المستمرة: افحص العناصر بانتظام بحثًا عن تغير اللون أو التقشر أو التنقر، وتأكد من أن جو العملية خالٍ من أبخرة الهيدروكربونات ومركبات الكبريت والملوثات الأخرى المعروفة.

- إذا كان تركيزك الأساسي هو استكشاف الأخطاء وإصلاحها: افحص العناصر الفاشلة بحثًا عن علامات التلوث، مثل البقايا الخضراء الموضعية (التي تشير إلى تفاعلات النيكل) أو التنقر الشديد، لتشخيص السبب الجذري ومنع تكراره.

من خلال فهم أن التلوث هو تفاعل كيميائي، فإنك تكتسب القدرة على التحكم فيه وحماية استثمارك.

جدول ملخص:

| الملوث | آلية الفشل الأساسية | المصادر الشائعة |

|---|---|---|

| الكبريت | يشكل يوتكتيك كبريتيد النيكل، مما يسبب التنقر والاحتراق | مواد المعالجة، العزل، المطاط |

| الزيوت/الشحوم | يؤدي إلى الكربنة، مما يجعل العناصر هشة | بصمات الأصابع، مواد التشحيم، سوائل القطع |

| عوامل التنظيف | تسبب التآكل الكيميائي عن طريق مهاجمة طبقات الأكسيد الواقية | المذيبات المكلورة، المنظفات |

| الفوسفور | يسبب تأثيرات تآكلية، مماثلة للهالوجينات | المركبات الصناعية، البقايا |

احمِ عناصر التسخين الخاصة بك من التلوث وزد من عمرها الافتراضي إلى أقصى حد باستخدام حلول KINTEK المتقدمة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة خيارات أفران درجات الحرارة العالية مثل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمعرفة كيف يمكننا تعزيز موثوقية وكفاءة مختبرك!

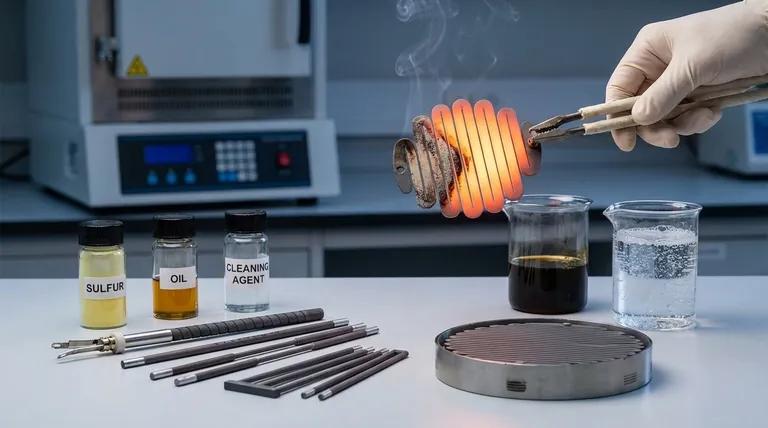

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة