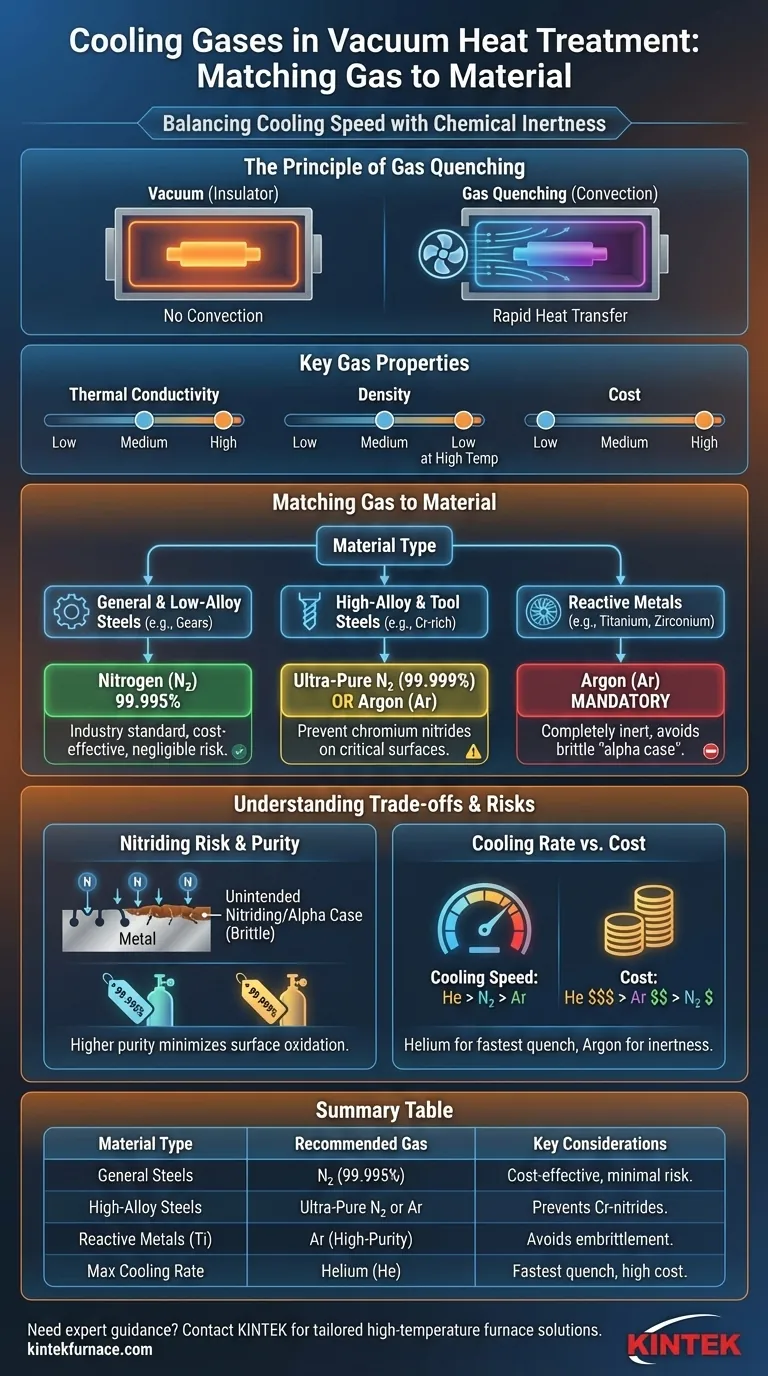

بالنسبة للمعالجة الحرارية بالتفريغ، يعتمد اختيار غاز التبريد على التفاعلية الكيميائية للمادة في درجات الحرارة العالية. يضمن الغاز الصحيح التبريد السريع لتحقيق التركيب التعديني المطلوب دون التسبب في تفاعلات سطحية ضارة. بالنسبة لمعظم أنواع الصلب، يُعد النيتروجين عالي النقاوة هو المعيار، بينما تتطلب المعادن المتفاعلة مثل سبائك التيتانيوم استخدام غاز خامل حقًا مثل الأرجون لمنع الهشاشة.

يكمن التحدي الرئيسي في الإخماد بالتفريغ في الموازنة بين سرعة التبريد والحياد الكيميائي. يجب أن يزيل اختيارك للغاز الحرارة بسرعة لتحقيق الصلابة والبنية المجهرية المطلوبة، وفي الوقت نفسه يجب ألا يتفاعل مع السبيكة المحددة التي يتم معالجتها في درجات حرارة مرتفعة.

مبدأ الإخماد بالغاز

لماذا الغاز ضروري

هناك اعتقاد خاطئ شائع بأن التفريغ بحد ذاته يوفر التبريد. في الواقع، التفريغ هو عازل ممتاز، مما يجعل انتقال الحرارة عن طريق الحمل الحراري مستحيلاً والإشعاع غير فعال في درجات الحرارة المنخفضة.

لتحقيق التبريد السريع (الإخماد) المطلوب لتكوين هياكل مجهرية محددة مثل المارتنزيت في الصلب، يتم إدخال غاز خامل أو غير متفاعل بضغط عالٍ (عادة من 2 إلى 20 بار). تعمل مروحة قوية على تدوير هذا الغاز، مما يتيح انتقال حرارة بالحمل سريع وموحد من المكونات الساخنة.

الخصائص الرئيسية لغازات الإخماد

يعتمد الاختيار بين الغازات على عدد قليل من الخصائص الرئيسية:

- الموصلية الحرارية: مدى فعالية الغاز في امتصاص الحرارة ونقلها. الهيليوم هو الأكثر توصيلاً، يليه النيتروجين، والأرجون هو الأقل توصيلاً بين الخيارات الشائعة.

- الكثافة: تتطلب الغازات الأكثر كثافة مثل الأرجون قوة مروحة أكبر للدوران بنفس السرعة مقارنة بالغازات الأخف مثل النيتروجين أو الهيليوم.

- التفاعلية الكيميائية: هذا هو العامل الأكثر أهمية. في حين أن النيتروجين خامل إلى حد كبير، إلا أنه يمكن أن يتفاعل مع عناصر معينة في درجات الحرارة العالية. الأرجون والهيليوم خاملان حقًا ولن يتفاعلا مع أي مادة.

- التكلفة: النيتروجين هو الأكثر اقتصادية، والأرجون متوسط التكلفة، والهيليوم هو غاز متميز وذو تكلفة عالية.

مطابقة الغاز مع المادة

للصلب العام والصلب منخفض السبائك

النيتروجين (N₂) بنقاوة 99.995٪ أو أعلى هو المعيار الصناعي لهذه المواد.

إنه يوفر توازناً جيداً بين أداء التبريد والفعالية من حيث التكلفة. بالنسبة لغالبية أنواع الصلب، فإن خطر تكوين نتريدات غير مرغوب فيها أثناء مرحلة التبريد السريع ضئيل.

للفولاذ عالي السبائك وفولاذ الأدوات

بالنسبة للصلب الذي يحتوي على تراكيز عالية من العناصر السبائكية مثل الكروم (Cr)، يصبح الخيار أكثر دقة.

يمكن أن يكون لهذه العناصر ألفة عالية للنيتروجين، مما قد يؤدي إلى تكوين نتريدات الكروم على السطح. للتخفيف من ذلك، إما أن يتم استخدام نيتروجين فائق النقاوة (99.999٪) لتقليل الشوائب، أو يتم التحول إلى الأرجون (Ar) للمكونات الحيوية حيث لا يمكن تحمل أي تفاعل سطحي.

للمعادن المتفاعلة وغير الحديدية

تشتمل هذه الفئة على مواد مثل التيتانيوم (Ti) والزركونيوم (Zr) وبعض السبائك عالية الألومنيوم.

استخدام النيتروجين لهذه المواد محظور تمامًا. التيتانيوم، على سبيل المثال، سيتفاعل بسهولة مع النيتروجين في درجات حرارة الإخماد لتكوين طبقة سطحية صلبة وهشة تُعرف باسم "قشرة ألفا" (alpha case)، والتي تقلل بشكل كبير من الخصائص الميكانيكية للمكون، وخاصة عمر التعب.

بالنسبة لهذه المعادن المتفاعلة، فإن الأرجون عالي النقاوة (Ar) إلزامي لأنه خامل تمامًا.

فهم المفاضلات والمخاطر

خطر النتردة غير المقصودة

الخطر الأساسي لاستخدام الغاز الخاطئ هو النتردة (nitriding). يحدث هذا عندما تنتشر ذرات النيتروجين من غاز الإخماد إلى سطح المعدن، مكونة مركبات نيتريد صلبة وهشة.

يمكن أن تؤدي هذه القشرة السطحية غير المقصودة إلى شقوق مبكرة، وانخفاض في المطيلية، وفشل كارثي تحت الحمل. هذا هو بالضبط السبب وراء أهمية الأرجون للمعادن المتفاعلة.

معدل التبريد مقابل التكلفة

يؤثر اختيارك بشكل مباشر على معدلات التبريد. مع تساوي جميع العوامل الأخرى (الضغط، سرعة المروحة)، يوفر الهيليوم أسرع إخماد، يليه النيتروجين، ثم الأرجون.

ومع ذلك، فإن هذا الأداء يأتي بتكلفة. التكلفة الباهظة للهيليوم تحتفظ به للتطبيقات التي تكون فيها أقصى سرعة تبريد هي الأولوية الوحيدة، مثل إخماد المقاطع العرضية الكبيرة جدًا. يوفر النيتروجين أفضل قيمة شاملة، بينما يتم اختيار الأرجون لحياده، مع قبول معدل تبريد أبطأ قليلاً كمفاضلة.

دور نقاء الغاز

نسبة النقاوة (على سبيل المثال، 99.995٪) أمر بالغ الأهمية لأنها تحدد مستوى الشوائب مثل الأكسجين (O₂) وبخار الماء (H₂O).

حتى الكميات الصغيرة من هذه الشوائب يمكن أن تسبب أكسدة سطحية للأجزاء الساخنة، مما يضر بالتشطيب السطحي والسلامة. استخدام غاز بنقاوة أعلى يقلل من هذا الخطر ويضمن تشطيبًا نظيفًا ولامعًا، وهو أحد الفوائد الرئيسية للمعالجة الحرارية بالتفريغ.

اتخاذ القرار الصحيح لعمليتك

يجب أن يعتمد قرارك على المتطلبات التعدينية للمادة التي تعالجها.

- إذا كان تركيزك الأساسي هو المعالجة الفعالة من حيث التكلفة للصلب العام: يعتبر النيتروجين عالي النقاوة (99.995٪) هو المعيار الصناعي، حيث يوفر أفضل توازن بين الأداء والتكلفة.

- إذا كنت تعالج الفولاذ عالي السبائك أو فولاذ الأدوات الحساس: استخدم نيتروجين فائق النقاوة (99.999٪) أو تحول إلى الأرجون للقضاء على أي خطر لتكوين النتريد على الأسطح الحرجة.

- إذا كنت تعالج مواد متفاعلة مثل التيتانيوم أو الزركونيوم: يجب عليك استخدام الأرجون عالي النقاوة لمنع الهشاشة السطحية الكارثية.

- إذا كان تحقيق أقصى معدل تبريد غير قابل للتفاوض: يعتبر الهيليوم المضغوط هو غاز الإخماد الأكثر فعالية، ولكن يجب تبرير تكلفته العالية بمتطلبات التطبيق.

يعد اختيار غاز الإخماد الصحيح أساسيًا لضمان السلامة التعدينية وأداء المكون النهائي.

جدول ملخص:

| نوع المادة | الغاز الموصى به | الاعتبارات الرئيسية |

|---|---|---|

| الصلب العام ومنخفض السبائك | النيتروجين عالي النقاوة (99.995٪) | فعال من حيث التكلفة، خطر نتردة ضئيل |

| الفولاذ عالي السبائك وفولاذ الأدوات | النيتروجين فائق النقاوة (99.999٪) أو الأرجون | يمنع تكون نتريدات الكروم |

| المعادن المتفاعلة (مثل التيتانيوم) | الأرجون عالي النقاوة | يتجنب الهشاشة الناتجة عن قشرة ألفا |

| تطبيقات أقصى معدل تبريد | الهيليوم | أسرع إخماد، تكلفة عالية |

هل تحتاج إلى إرشاد خبير لاختيار غاز التبريد المناسب للمعالجة الحرارية بالتفريغ؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك أفران الغطاء، والأنابيب، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق قدرتنا على تلبية متطلباتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق أفضل النتائج التعدينية ومنع الأخطاء المكلفة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب