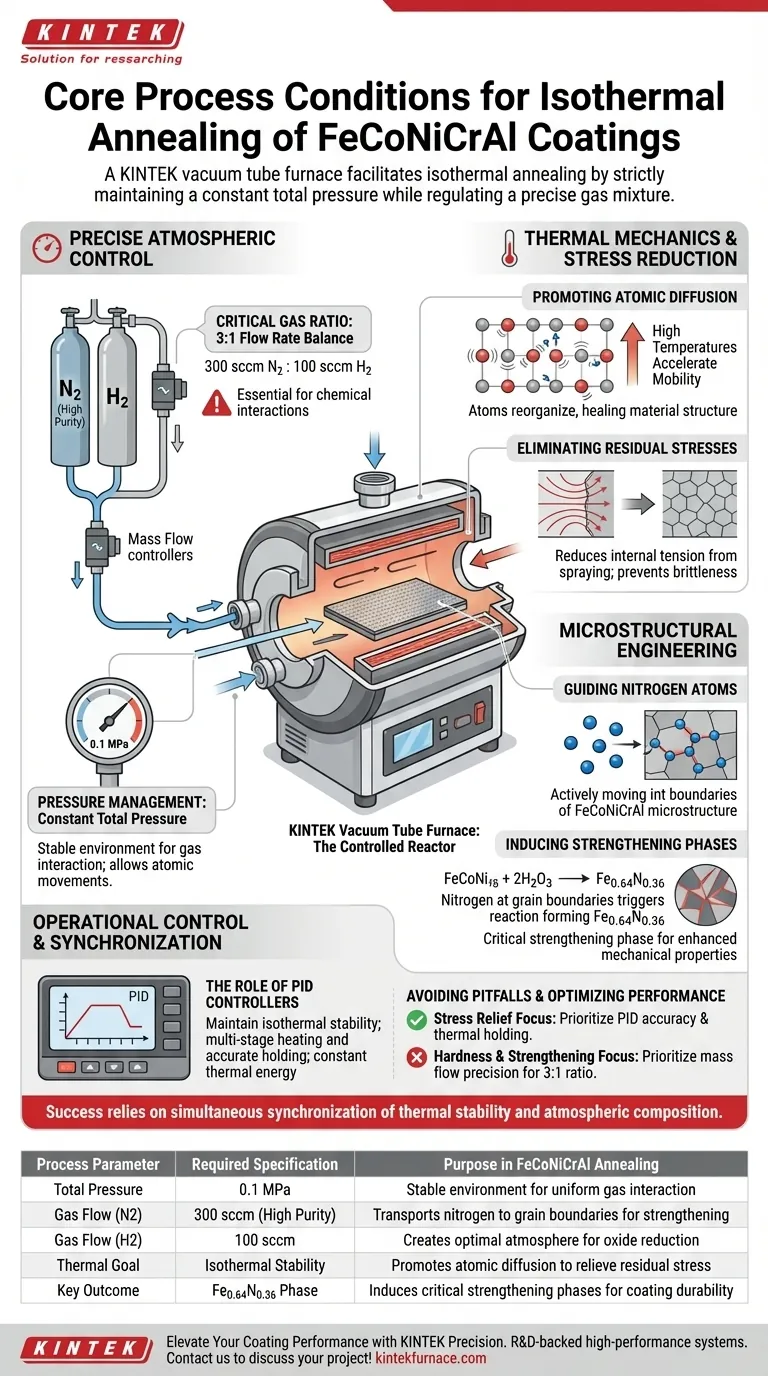

تسهل فرن الأنبوب الفراغي التلدين المتساوي الحرارة عن طريق الحفاظ بدقة على ضغط إجمالي ثابت قدره 0.1 ميجا باسكال مع تنظيم خليط غاز دقيق. على وجه التحديد، فإنه يتحكم في نسبة تدفق النيتروجين عالي النقاء (300 سم مكعب/دقيقة) إلى الهيدروجين (100 سم مكعب/دقيقة) لإنشاء بيئة مثالية لمعالجة طلاءات FeCoNiCrAl.

يعمل الفرن كعنصر تسخين أكثر من مجرد عنصر تسخين؛ فهو يعمل كمفاعل متحكم فيه. من خلال الجمع بين الانتشار الذري في درجات الحرارة العالية مع جو محدد من النيتروجين والهيدروجين، فإنه يخفف في وقت واحد من إجهادات الرش المتبقية ويحفز تكوين مراحل التقوية الحرجة مثل Fe0.64N0.36.

التحكم الدقيق في الجو

نسبة الغاز الحرجة

لتحقيق تغييرات مجهرية محددة، يجب على الفرن الحفاظ على توازن صارم في معدل التدفق.

تتطلب العملية تدفق نيتروجين عالي النقاء بمعدل 300 سم مكعب/دقيقة مع الهيدروجين بمعدل 100 سم مكعب/دقيقة. هذه النسبة 3:1 ضرورية للتفاعلات الكيميائية المطلوبة أثناء التلدين.

إدارة الضغط

الاستقرار هو المفتاح للمعالجة المنتظمة للطلاء.

يحافظ النظام على ضغط إجمالي ثابت قدره 0.1 ميجا باسكال طوال العملية. يضمن مستوى الضغط هذا بيئة مستقرة لتفاعل الغاز دون قمع الحركات الذرية الضرورية.

الميكانيكا الحرارية وتقليل الإجهاد

تعزيز الانتشار الذري

الوظيفة الحرارية الأساسية للفرن هي استخدام درجات الحرارة العالية لتسريع الحركية الذرية.

تسمح هذه الحركية المتزايدة للذرات داخل الطلاء بإعادة التنظيم. هذه إعادة التنظيم أساسية لشفاء بنية المادة بعد الترسب.

إزالة الإجهادات المتبقية

غالبًا ما تمتلك الطلاءات توترًا داخليًا ناتجًا عن عملية الرش الأولية.

من خلال تسهيل الانتشار الذري، يقلل فرن الأنبوب الفراغي بشكل فعال من إجهادات الرش المتبقية هذه. هذا يمنع الطلاء من أن يصبح هشًا أو يفشل مبكرًا.

هندسة البنية المجهرية

توجيه ذرات النيتروجين

تم تصميم بيئة الفرن لنقل ذرات النيتروجين بنشاط إلى البنية المجهرية للمادة.

يوجه الجو المتحكم فيه ذرات النيتروجين هذه تحديدًا إلى حدود حبيبات طلاء FeCoNiCrAl.

تحفيز مراحل التقوية

وجود النيتروجين عند حدود الحبيبات يحفز تفاعلًا كيميائيًا محددًا.

يؤدي هذا التفاعل إلى تكوين مرحلة Fe0.64N0.36. هذه مرحلة تقوية حرجة تعزز الخصائص الميكانيكية للطلاء النهائي.

التحكم التشغيلي والمقايضات

دور وحدات تحكم PID

للحفاظ على جانب "متساوي الحرارة" للتلدين، يلزم تنظيم دقيق لدرجة الحرارة.

تُستخدم وحدات تحكم PID المدمجة عادةً لتنفيذ برامج تسخين متعددة المراحل وبرامج تثبيت دقيقة. هذا يضمن بقاء الطاقة الحرارية ثابتة، مما يمنع التقلبات التي يمكن أن تغير معدل الانتشار.

المزالق المحتملة

من الضروري فهم أن نسبة الغاز ليست اعتباطية.

يمكن أن يؤدي عدم التوازن في نسبة النيتروجين والهيدروجين إلى الفشل في إنتاج مرحلة Fe0.64N0.36 أو الفشل في تقليل الأكاسيد بشكل صحيح. وبالمثل، يمكن أن تؤدي الانحرافات في الضغط عن 0.1 ميجا باسكال إلى تغيير حركية الانتشار، مما يؤدي إلى تخفيف غير مكتمل للإجهاد.

اتخاذ القرار الصحيح لهدفك

لتحسين أداء طلاءات FeCoNiCrAl، يجب عليك إعطاء الأولوية لمعلمات التحكم المحددة بناءً على النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد: أعط الأولوية لدقة وحدة تحكم PID وأوقات التثبيت الحراري لزيادة الانتشار الذري إلى أقصى حد وإزالة التوتر المتبقي.

- إذا كان تركيزك الأساسي هو الصلابة والتقوية: ركز على دقة وحدات التحكم في التدفق الكتلي لضمان الحفاظ على نسبة 300 سم مكعب/دقيقة من N2 إلى 100 سم مكعب/دقيقة من H2 لضمان تكوين الطور.

يعتمد النجاح في هذه العملية على التزامن المتزامن للاستقرار الحراري وتكوين الغلاف الجوي.

جدول ملخص:

| معلمة العملية | المواصفات المطلوبة | الغرض في تلدين FeCoNiCrAl |

|---|---|---|

| الضغط الإجمالي | 0.1 ميجا باسكال | بيئة مستقرة لتفاعل غاز موحد |

| تدفق الغاز (N2) | 300 سم مكعب/دقيقة (عالي النقاء) | ينقل النيتروجين إلى حدود الحبيبات للتقوية |

| تدفق الغاز (H2) | 100 سم مكعب/دقيقة | يخلق جوًا مثاليًا لتقليل الأكاسيد |

| الهدف الحراري | استقرار متساوي الحرارة | يعزز الانتشار الذري لتخفيف الإجهاد المتبقي |

| النتيجة الرئيسية | مرحلة Fe0.64N0.36 | يحفز مراحل التقوية الحرجة لمتانة الطلاء |

عزز أداء طلاءاتك مع دقة KINTEK

يتطلب تحقيق مرحلة التقوية المثالية Fe0.64N0.36 أكثر من مجرد الحرارة - فهو يتطلب تحكمًا مطلقًا في الجو. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة عالية الأداء للمواقد، والأنابيب، والدوارة، والفراغية، وأنظمة CVD المصممة للحفاظ على نسب الغاز الدقيقة واستقرار الضغط الذي تتطلبه موادك المتقدمة.

سواء كنت بحاجة إلى إعداد قياسي أو نظام قابل للتخصيص بالكامل مصمم خصيصًا لأبحاث FeCoNiCrAl الفريدة الخاصة بك، فإن فريقنا على استعداد لمساعدتك في إزالة الإجهاد المتبقي وزيادة صلابة المواد إلى أقصى حد.

هل أنت مستعد لتحسين معالجتك الحرارية؟ اتصل بـ KINTEK اليوم لمناقشة مشروعك!

دليل مرئي

المراجع

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي الفوائد الرئيسية لاستخدام الفرن الأنبوبي لمعالجة المواد؟ الدقة وتعدد الاستخدامات للمعامل

- ما هو الدور الأساسي لفرن الأنبوب أثناء الكربنة المسبقة؟ تحسين تحويل الكتلة الحيوية إلى كربون صلب

- لماذا يستخدم الفرن الأنبوبي في البلمرة الصلبة؟ إتقان التحكم في الوزن الجزيئي في البلمرة الصلبة

- ما هو الدور الحاسم الذي تلعبه فرن الأنبوب المخبري في تصنيع pBN-CTF؟ إتقان هندسة الجزيئات

- ما هي ظروف العملية الحرجة التي يوفرها فرن الأنبوب لتخليق الكربون المنشط من قشر البرتقال؟

- ما هي الميزات المتقدمة التي يمكن العثور عليها في أفران الأنابيب الأكثر تطوراً؟ افتح الدقة والتنوع للتطبيقات المتطلبة

- ما هي الوظائف المساعدة التي يؤديها فرن تسخين الأنابيب في التلبيد الوميضي؟ التحكم البيئي الرئيسي

- كيف تقارن فرن الأنبوب المقسم بأفران الأنبوب غير المقسمة؟ اختر الفرن المناسب لمختبرك