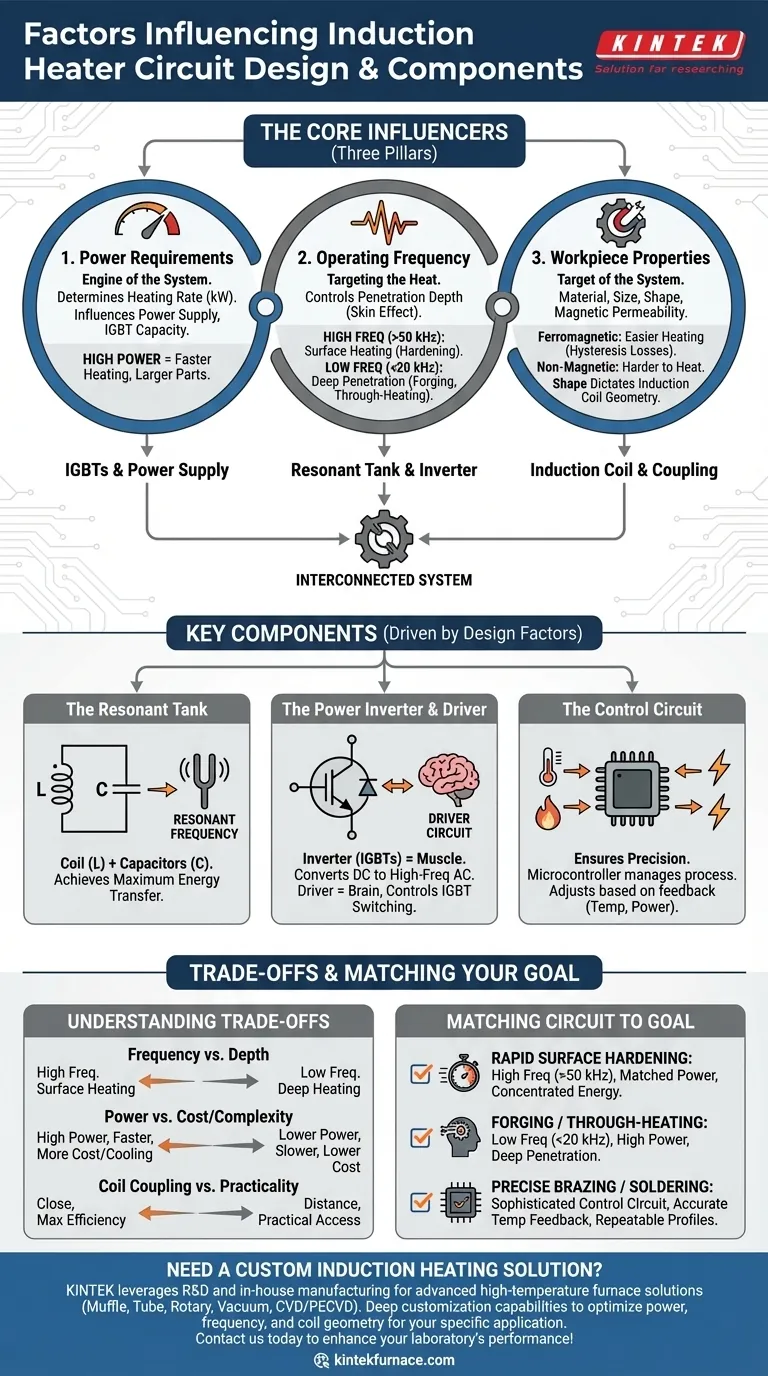

في جوهرها، يستجيب تصميم دائرة التسخين بالحث بشكل مباشر لثلاثة عوامل أساسية: الطاقة المطلوبة، وتردد التشغيل، والخصائص الفيزيائية والمغناطيسية للمادة التي تنوي تسخينها. هذه المتغيرات ليست مستقلة؛ بل تشكل نظامًا مترابطًا حيث يؤثر القرار بشأن أحدها بشكل مباشر على متطلبات الآخرين، مما يحدد كل اختيار للمكونات من مصدر الطاقة إلى شكل ملف الحث نفسه.

التحدي المركزي في تصميم سخان الحث ليس فقط توليد الحرارة، ولكن مطابقة المجال الكهرومغناطيسي للدائرة بفعالية مع قطعة العمل المحددة. يتم اختيار كل مكون لتحقيق هذا الرنين، مما يضمن تحويل الطاقة الكهربائية بفعالية إلى طاقة حرارية بالضبط حيث تكون هناك حاجة إليها.

الأركان الثلاثة لتصميم سخان الحث

الدائرة بأكملها هي حل هندسي لمشكلة تسخين محددة. فهم المتطلبات الأساسية الثلاثة يوضح سبب اختيار مكونات وتصاميم معينة.

متطلبات الطاقة: محرك النظام

يحدد خرج الطاقة، المقاس بالكيلووات (kW)، المعدل الذي يمكنك به توصيل الطاقة إلى قطعة العمل. ويملي ذلك كتلة الجزء، وارتفاع درجة الحرارة المطلوب، والوقت المتاح لتحقيق ذلك.

تتطلب قطعة العمل الأكبر أو متطلبات التسخين الأسرع طاقة أعلى. يؤثر هذا القرار بشكل مباشر على اختيار مصدر الطاقة الرئيسي وقدرة تحمل التيار لمكونات التبديل، مثل IGBTs (الترانزستورات ثنائية القطب ذات البوابة المعزولة).

تردد التشغيل: استهداف الحرارة

التردد ربما يكون أهم معلمة تصميم. فهو يتحكم في العمق الذي تخترق به التيارات المستحثة قطعة العمل، وهي ظاهرة تعرف باسم تأثير الجلد.

الترددات العالية (مثل 50 كيلو هرتز إلى 400 كيلو هرتز) تحصر التسخين على سطح المادة. وهذا مثالي لتطبيقات مثل التقسية السطحية، حيث تحتاج إلى غلاف خارجي صلب ولب مطيل.

الترددات المنخفضة (مثل 1 كيلو هرتز إلى 20 كيلو هرتز) تخترق أعمق بكثير في المادة. وهذا ضروري لتطبيقات مثل التطريق أو التسخين الشامل، حيث يجب أن يصل كامل حجم قطعة العمل إلى درجة حرارة موحدة.

خصائص قطعة العمل: هدف النظام

يجب أن تكون الدائرة مصممة خصيصًا للمادة التي يتم تسخينها. الخصائص الرئيسية هي حجمها وشكلها ونفاذيتها المغناطيسية.

المواد المغناطيسية الحديدية مثل الحديد والصلب أسهل بكثير في التسخين من المواد غير المغناطيسية مثل النحاس أو الألومنيوم. وذلك لأنها تستفيد من خسائر التخلفية بالإضافة إلى تسخين التيار الدوامي القياسي، مما يجعل العملية أكثر كفاءة عند الترددات المنخفضة.

يحدد شكل قطعة العمل هندسة ملف الحث. يجب تصميم الملف لـ "الاقتران" بفعالية مع الجزء، مما يضمن تركيز المجال المغناطيسي في منطقة التسخين المستهدفة لتحقيق أقصى قدر من نقل الطاقة.

المكونات الرئيسية التي تحركها عوامل التصميم

الأركان الثلاثة للتصميم توجه بشكل مباشر اختيار وتحديد المكونات الأساسية للدائرة.

الخزان الرنيني: الملف والمكثفات

قلب السخان هو دائرة الخزان الرنيني، والتي تتكون عادةً من ملف العمل (محث، L) وبنك من المكثفات (C). يتم اختيار قيم L و C لإنشاء تردد رنين محدد.

تم تصميم النظام للعمل عند هذا التردد أو بالقرب منه لأنه يسمح بأقصى نقل للطاقة من مصدر الطاقة إلى الملف، مما يخلق مجالًا مغناطيسيًا متذبذبًا قويًا بأقل إجهاد كهربائي على مكونات التبديل.

عاكس الطاقة ودائرة القيادة

العاكس، الذي غالبًا ما يُبنى باستخدام IGBTs، هو عضلة الدائرة. يأخذ التيار المستمر من مصدر الطاقة ويقطعه إلى شكل موجة تيار متردد عالي التردد. دائرة القيادة هي العقل الذي يخبر IGBTs بالضبط متى يتم تشغيلها وإيقافها.

تحدد متطلبات الطاقة والتردد تصنيفات الجهد والتيار لهذه IGBTs وتعقيد دائرة القيادة اللازمة للتحكم فيها بدقة.

دائرة التحكم: ضمان الدقة

يعتمد سخان الحث الحديث على دائرة تحكم، غالبًا ما تكون متحكمًا دقيقًا، لإدارة العملية بأكملها. تراقب هذه الدائرة التغذية الراجعة من أجهزة الاستشعار (مثل المزدوجات الحرارية لدرجة الحرارة أو مستشعرات التيار للطاقة).

بناءً على هذه التغذية الراجعة، تقوم بتعديل خرج دائرة القيادة. وهذا يسمح بتنظيم دقيق للطاقة والتردد ودرجة الحرارة، مما يتيح دورات تسخين قابلة للتكرار ومؤتمتة لتطبيقات مثل اللحام بالنحاس أو المعالجة الحرارية.

فهم المفاضلات

تصميم دائرة الحث هو تمرين في موازنة العوامل المتنافسة. لا يوجد تصميم "أفضل" واحد، بل هو التصميم الأمثل لمهمة محددة.

التردد مقابل عمق التسخين

يمنحك اختيار تردد عالٍ تسخينًا سطحيًا دقيقًا ولكنه سيفشل في تسخين قلب جزء كبير. وعلى العكس من ذلك، سيوفر التردد المنخفض حرارة عميقة ومخترقة ولكنه غير فعال لمعالجة السطح فقط.

الطاقة مقابل التكلفة والتعقيد

تسمح زيادة خرج الطاقة بتسخين أسرع ولكنها تأتي بتكلفة كبيرة. تزيد IGBTs عالية الطاقة، والمكثفات الأكبر، وأنظمة التبريد الأكثر قوة (التبريد بالماء شائع) بشكل كبير من سعر وتعقيد النظام. يعد الإفراط في تحديد مواصفات الطاقة خطأً شائعًا ومكلفًا.

اقتران الملف مقابل التطبيق العملي

لتحقيق أقصى قدر من الكفاءة، يجب أن يكون ملف الحث أقرب ما يمكن إلى قطعة العمل. ومع ذلك، في بيئة صناعية، قد تحتاج إلى مساحة خلوص للتحميل/التفريغ الروبوتي أو لاستيعاب أشكال الأجزاء غير المنتظمة. وهذا يفرض حلًا وسطًا، حيث يتم التضحية ببعض الكفاءة من أجل التطبيق العملي.

مطابقة دائرتك لهدفك

يجب أن يكون الهدف الأساسي لتطبيقك هو الدليل النهائي لاختيارات التصميم الخاصة بك.

- إذا كان تركيزك الأساسي هو التقسية السطحية السريعة: أعط الأولوية لتصميم عالي التردد (>50 كيلو هرتز) بمستوى طاقة يتناسب مع مساحة السطح لتركيز الطاقة بالضبط حيث تكون هناك حاجة إليها.

- إذا كان تركيزك الأساسي هو التطريق أو التسخين الشامل للمواد السميكة: اختر تصميمًا منخفض التردد (<20 كيلو هرتز) وعالي الطاقة لضمان أن الحرارة يمكن أن تخترق بالكامل إلى قلب قطعة العمل.

- إذا كان تركيزك الأساسي هو العمليات الدقيقة والقابلة للتكرار مثل اللحام بالنحاس أو اللحام بالقصدير: استثمر في دائرة تحكم متطورة مع تغذية راجعة دقيقة لدرجة الحرارة، مما يسمح لك بتنفيذ ملفات تعريف تسخين دقيقة.

تصميم سخان الحث الناجح هو توافق متعمد بين الطاقة والتردد وهندسة الملف لخدمة تطبيق تسخين محدد.

جدول الملخص:

| العامل | التأثير على تصميم الدائرة | المكونات الرئيسية المتأثرة |

|---|---|---|

| متطلبات الطاقة | تحدد معدل التسخين وتوصيل الطاقة | مصدر الطاقة، IGBTs، أنظمة التبريد |

| تردد التشغيل | يتحكم في عمق التسخين عبر تأثير الجلد | الخزان الرنيني (الملف والمكثفات)، العاكس |

| خصائص قطعة العمل | تؤثر على الكفاءة واقتران الملف | هندسة ملف الحث، اختيار المواد |

هل تحتاج إلى حل تسخين بالحث مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يشمل خط منتجاتنا أفران المحفز، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية. سواء كنت في مجال التقسية السطحية، أو التطريق، أو اللحام بالنحاس الدقيق، يمكننا تصميم نظام يحسن الطاقة والتردد وهندسة الملف لتحقيق أقصى قدر من الكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك!

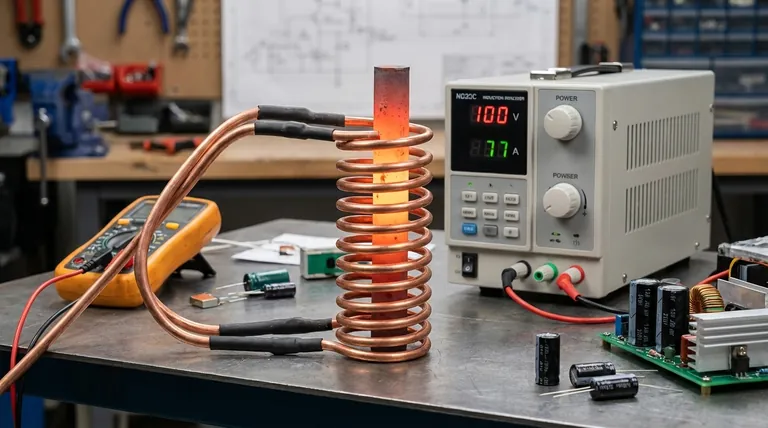

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء