باختصار، يتحدد وقت المعالجة في فرن الأنبوب الدوار بثلاثة عوامل أساسية: التصميم الأساسي للفرن، والخصائص المتأصلة للمادة التي تتم معالجتها، والمعايير التشغيلية التي تتحكم فيها. بالنسبة للأنظمة المستمرة، فإن أدوات التحكم الأكثر مباشرة هي سرعة دوران الأنبوب وزاوية ميله، والتي تحدد معًا المدة التي تبقى فيها المادة في منطقة الحرارة.

التحدي الرئيسي ليس فقط تسخين المواد، بل التحكم في مسارها. وقت المعالجة هو نتيجة مباشرة للتوازن الذي تحققه بين معدل انتقال الحرارة إلى المادة والمدة التي تقضيها داخل الفرن، والمعروفة باسم وقت الإقامة.

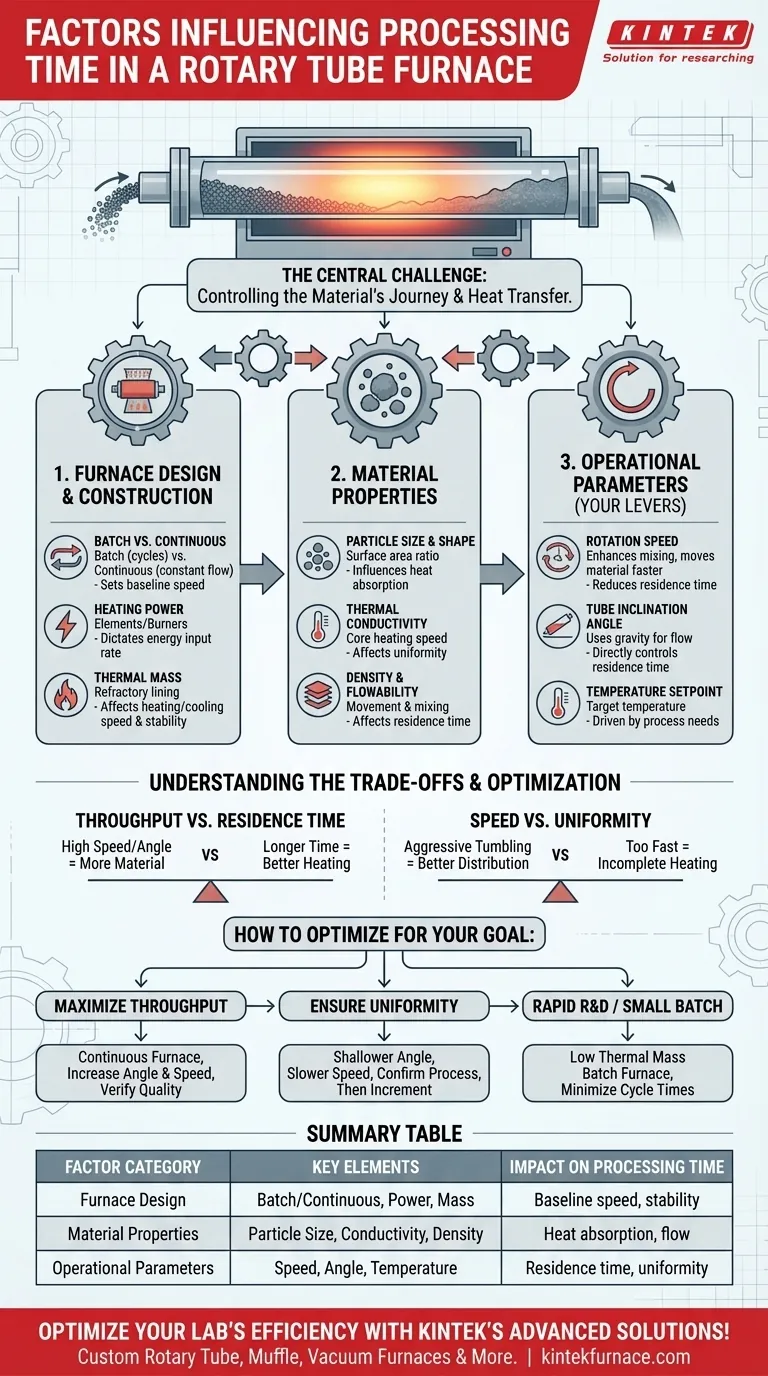

الأعمدة الثلاثة لوقت المعالجة

لإتقان عمليتك حقًا، يجب أن تفهم كيف يساهم كل عامل من العوامل الثلاثة الرئيسية في النتيجة النهائية. فهي لا تعمل بمعزل عن بعضها البعض ولكنها تتفاعل باستمرار.

العمود الأول: تصميم وبناء الفرن

تحدد الخصائص الفيزيائية للفرن الأساس لأدائه وسرعته.

-

النماذج الدفعية مقابل النماذج المستمرة يتطلب الفرن الدفعي دورة تسخين وتبريد كاملة لكل دفعة واحدة. على النقيض من ذلك، يحافظ الفرن المستمر على درجة حرارة تشغيله بينما يتم تغذية المواد وتفريغها باستمرار، مما يقلل بشكل كبير من إجمالي وقت المعالجة لكميات كبيرة عن طريق إلغاء هذه الدورات غير المنتجة.

-

طريقة التسخين والطاقة يحدد مصدر حرارة الفرن — سواء كان عناصر كهربائية أو شعلات غاز — وإجمالي إنتاجه من الطاقة أقصى معدل لإدخال الطاقة. يمكن للنظام عالي الطاقة الوصول إلى درجة الحرارة المستهدفة بشكل أسرع والحفاظ عليها تحت حمل أثقل.

-

الكتلة الحرارية تحدد كمية ونوع البطانة المقاومة للحرارة داخل أنبوب الفرن كتلته الحرارية. الفرن ذو البطانة الثقيلة والكثيفة سيستغرق وقتًا أطول للتسخين والتبريد ولكنه سيحافظ على درجة حرارته بشكل أكثر استقرارًا. الفرن الأخف لديه قصور حراري أقل ويمكنه الاستجابة بشكل أسرع لتغيرات درجة الحرارة.

العمود الثاني: خصائص المواد

المادة التي تقوم بمعالجتها ليست متغيرًا سلبيًا. طبيعتها الفيزيائية والكيميائية لها تأثير عميق على مدى سرعة معالجتها.

-

حجم وشكل الجسيمات تتمتع المساحيق الدقيقة بنسبة مساحة سطح إلى حجم أكبر بكثير من الكريات أو الحبيبات الكبيرة. وهذا يسمح لها بامتصاص الحرارة بسرعة وبشكل موحد.

-

الموصلية الحرارية المواد ذات الموصلية الحرارية العالية ستسخن حتى لبها بشكل أسرع. تتطلب المواد ذات الموصلية الضعيفة (العوازل) وقت إقامة أطول لضمان وصول مركز كل جسيم إلى درجة الحرارة المستهدفة.

-

الكثافة والقدرة على التدفق ستؤثر الكثافة الظاهرية وخصائص التدفق للمادة على كيفية تحركها عبر الأنبوب، مما يؤثر على كفاءة الخلط ووقت الإقامة الفعلي عند سرعة دوران وزاوية معينة.

العمود الثالث: المعايير التشغيلية (أدوات التحكم الخاصة بك)

هذه هي المتغيرات التي يمكنك، أيها المشغل، تعديلها لضبط العملية في الوقت الفعلي.

-

سرعة الدوران تؤدي زيادة سرعة الدوران إلى تحسين تدحرج المواد وخلطها. وهذا يحسن من توحيد انتقال الحرارة ولكنه أيضًا يميل إلى تحريك المواد عبر الفرن بشكل أسرع، مما يقلل من وقت إقامتها.

-

زاوية ميل الأنبوب تستخدم الزاوية الأكثر انحدارًا الجاذبية لتحريك المواد عبر الفرن بشكل أسرع، مما يقلل مباشرة من وقت الإقامة. ستزيد الزاوية الأقل انحدارًا من الوقت الذي تقضيه المواد في منطقة الحرارة.

-

نقطة ضبط درجة الحرارة هذه هي درجة الحرارة المستهدفة لعمليتك. في حين أن درجة الحرارة الأعلى يمكن أن تسرع غالبًا تفاعلًا كيميائيًا أو تغييرًا فيزيائيًا، إلا أنها تحدد في النهاية بمتطلبات المواد والنتيجة المرجوة.

فهم المقايضات

إن تحسين وقت المعالجة هو دائمًا تمرين في الموازنة بين العوامل المتنافسة. نادرًا ما تكون السرعة هي الهدف الوحيد.

الإنتاجية مقابل وقت الإقامة

المقايضة الأساسية هي بين كمية المواد التي يمكنك معالجتها (الإنتاجية) ومدة معالجة كل جسيم (وقت الإقامة). ستؤدي زيادة سرعة الدوران وزاوية الميل إلى زيادة الإنتاجية ولكن قد لا تمنح المواد وقتًا كافيًا للتسخين بشكل موحد أو لإكمال التفاعل المطلوب.

السرعة مقابل التوحيد

يمكن أن يؤدي تدوير المواد بقوة عالية إلى تحسين توزيع الحرارة. ومع ذلك، إذا كانت المواد تتحرك أيضًا عبر الأنبوب بسرعة كبيرة جدًا، فقد تخرج الجسيمات قبل أن يتم تسخينها بشكل موحد حتى اللب. الهدف هو المعالجة الموحدة، وليس مجرد الحركة السريعة.

كيفية تحسين وقت المعالجة لتحقيق هدفك

يجب أن تملي استراتيجيتك هدفك الأساسي. استخدم هذه الإرشادات لاتخاذ قرار مستنير.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: أعط الأولوية للفرن المستمر وزد زاوية الميل وسرعة الدوران بعناية، مع التحقق باستمرار من أن المنتج النهائي يفي بمواصفات الجودة.

- إذا كان تركيزك الأساسي هو ضمان اكتمال العملية وتوحيدها: ابدأ بزاوية ميل أقل وسرعة دوران أبطأ لزيادة وقت الإقامة، مع التأكد من أن العملية تعمل قبل زيادة السرعة تدريجياً لإيجاد الإنتاجية المثلى.

- إذا كان تركيزك الأساسي هو البحث والتطوير السريع أو إنتاج الدفعات الصغيرة: اختر فرنًا دفعة ذات كتلة حرارية منخفضة (عزل أخف) لتقليل الوقت المستغرق في دورات التسخين والتبريد.

في نهاية المطاف، يتعلق التحكم في وقت المعالجة بفهم وتغيير تدفق كل من الحرارة والمواد لتحقيق نتيجة دقيقة وقابلة للتكرار.

جدول ملخص:

| فئة العامل | العناصر الرئيسية | التأثير على وقت المعالجة |

|---|---|---|

| تصميم الفرن | دفعة مقابل مستمر، طاقة التسخين، الكتلة الحرارية | يحدد السرعة الأساسية والاستقرار |

| خصائص المواد | حجم الجسيمات، الموصلية الحرارية، الكثافة | يؤثر على امتصاص الحرارة والتدفق |

| المعلمات التشغيلية | سرعة الدوران، زاوية الميل، درجة الحرارة | يتحكم مباشرة في وقت الإقامة والتوحيد |

حسّن كفاءة مختبرك باستخدام حلول الأفران ذات درجة الحرارة العالية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أفران أنابيب دوارة مصممة خصيصًا، وأفران كتم، وأفران أنابيب، وأفران فراغ وجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الإنتاجية والتوحيد. اتصل بنا اليوم لمناقشة كيف يمكننا الارتقاء بعمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

يسأل الناس أيضًا

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد