باختصار، يتطلب اختيار أنبوب السيراميك الألومينا المناسب تقييمًا دقيقًا لقدرته على تحمل ظروف العملية المحددة لديك. أهم العوامل هي درجة حرارة التشغيل القصوى، والبيئة الكيميائية أو الجو الذي سيتعرض له، ومقاومته للصدمات الحرارية الناتجة عن دورات التسخين والتبريد.

إن اختيار أنبوب الألومينا لا يتعلق بإيجاد المنتج "الأفضل" الوحيد، بل يتعلق بمطابقة خصائص مادة الأنبوب وأبعاده الفيزيائية مع المتطلبات الحرارية والكيميائية والميكانيكية الدقيقة لتطبيقك لضمان السلامة والموثوقية وسلامة العملية.

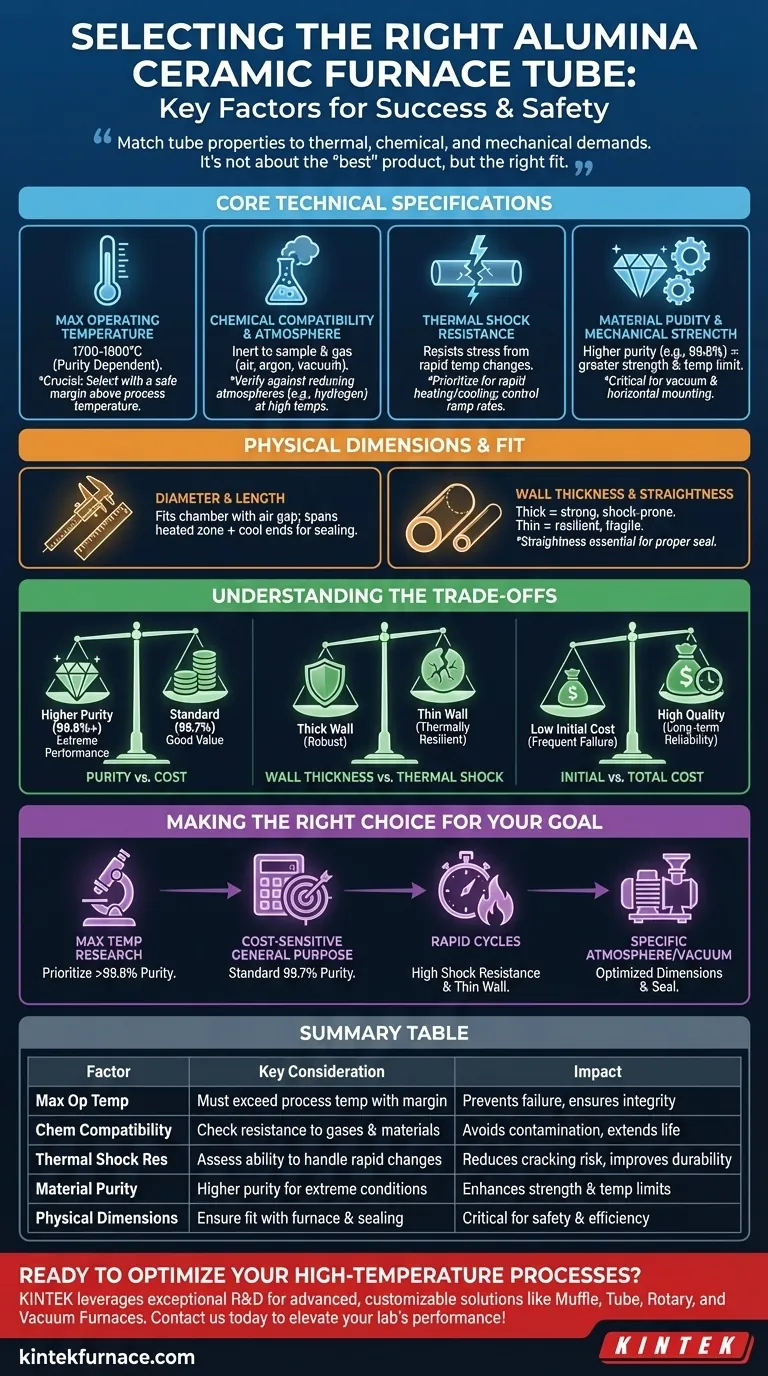

المواصفات التقنية الأساسية

يعتمد أداء عملية درجات الحرارة العالية بأكملها على القدرات التقنية للأنبوب. قد يؤدي سوء تقدير أي من هذه العوامل الأساسية إلى فشل التجارب، أو تلوث العينات، أو فشل كارثي للمعدات.

درجة حرارة التشغيل القصوى

تتميز أنابيب الألومينا بقدرتها على الأداء في درجات حرارة عالية، لكنها ليست كلها متساوية. تتراوح درجة حرارة الاستخدام القصوى للألومينا عادةً حوالي 1700-1800 درجة مئوية، ولكن هذا يعتمد بشكل كبير على نقاء المادة.

من الضروري اختيار أنبوب بتصنيف درجة حرارة تشغيل مستمر يوفر هامش أمان فوق درجة حرارة العملية المقصودة لديك.

التوافق الكيميائي والجو

يجب أن يظل الأنبوب خاملًا وألا يتفاعل مع عينتك أو جو العملية (مثل الهواء، أو غاز خامل مثل الأرجون، أو فراغ). يوفر الألومينا مقاومة ممتازة لمعظم المواد الكيميائية، ولكن أداءه قد يتدهور في بعض الأجواء المختزلة (مثل الهيدروجين) عند درجات حرارة عالية جدًا.

تحقق دائمًا من أن درجة الألومينا متوافقة مع الغازات والمواد المحددة التي ستستخدمها لمنع تلوث العينة أو الفشل المبكر للأنبوب.

مقاومة الصدمات الحرارية

الصدمة الحرارية هي الإجهاد المستحث في المادة بسبب التغيرات السريعة في درجة الحرارة، وهي سبب رئيسي لكسر أنابيب السيراميك. تعتمد قدرة الأنبوب على مقاومة ذلك على خصائص مادته وسمك الجدار وشكله الهندسي العام.

إذا كانت عمليتك تتضمن تسخينًا أو تبريدًا سريعًا، فيجب عليك إعطاء الأولوية للأنبوب ذي تصنيف مقاومة الصدمات الحرارية العالي وتنفيذ معدلات تدرج حراري مضبوطة.

نقاء المادة والقوة الميكانيكية

يؤثر نقاء الألومينا (على سبيل المثال، 99.7٪ مقابل 99.8٪) بشكل مباشر على قوته الميكانيكية وكثافته ودرجة حرارة التشغيل القصوى. يؤدي النقاء الأعلى عمومًا إلى سيراميك أكثر كثافة وصلابة يعمل بشكل أفضل عند الحدود العليا لنطاق درجة حرارته.

هذه القوة ضرورية لمقاومة الإجهاد الميكانيكي، خاصة في تطبيقات التفريغ أو عندما يكون الأنبوب مثبتًا أفقيًا وعرضة للترهل بمرور الوقت.

الأبعاد الفيزيائية والملاءمة

حتى الأنبوب الأعلى جودة يكون عديم الفائدة إذا لم يندمج بشكل صحيح مع فرنك. الأبعاد الدقيقة غير قابلة للتفاوض لكل من الوظيفة والسلامة.

القطر والطول

يجب أن يتناسب القطر الخارجي للأنبوب داخل حجرة التسخين في فرنك مع وجود فجوة مناسبة لتدوير الهواء. يجب أن يكون الطول كافياً لتغطية منطقة التسخين بأكملها ويمتد إلى المناطق الطرفية الأكثر برودة، مما يسمح بالختم والمناولة المناسبين.

سمك الجدار والاستقامة

يعد سمك الجدار مقايضة مباشرة. توفر الجدران السميكة قوة وصلابة ميكانيكية أكبر ولكن مقاومة أقل للصدمات الحرارية. تسخن الجدران الرقيقة وتبرد بشكل أكثر توازناً ولكنها أكثر هشاشة.

يجب أن يملى اختيارك بما إذا كان التحدي الأساسي لديك هو الإجهاد الميكانيكي (مثل الأحمال الثقيلة، والامتدادات الأفقية الطويلة) أو الدورات الحرارية القاسية.

فهم المفاضلات

تتضمن عملية الاختيار الفعالة الموازنة بين العوامل المتنافسة. إن فهم هذه التنازلات هو مفتاح اتخاذ خيار فعال من حيث التكلفة وموثوق.

النقاء مقابل التكلفة

يوفر الألومينا ذو النقاء الأعلى (99.8٪+) أداءً فائقًا في درجات الحرارة القصوى وغالبًا ما يكون ضروريًا لبيئات الأبحاث فائقة النظافة. ومع ذلك، فإنه يأتي مع علاوة سعرية كبيرة.

بالنسبة للعديد من التطبيقات الصناعية أو للأغراض العامة التي تعمل في درجات حرارة منخفضة، يوفر أنبوب النقاء القياسي (99.7٪) توازنًا ممتازًا بين الأداء والقيمة.

سمك الجدار مقابل الصدمات الحرارية

كما ذكرنا، يكون الأنبوب ذو الجدران السميكة قويًا ميكانيكيًا ولكنه أكثر عرضة للتشقق أثناء التغيرات السريعة في درجات الحرارة. يكون الأنبوب ذو الجدران الرقيقة أكثر مرونة من الناحية الحرارية ولكنه هش ماديًا.

يجب أن يملى اختيارك بما إذا كان تحديك الأساسي هو الإجهاد الميكانيكي (على سبيل المثال، الأحمال الثقيلة، الامتدادات الأفقية الطويلة) أو الدورات الحرارية القاسية.

الاستثمار الأولي مقابل التكلفة الإجمالية للملكية

قد يبدو الأنبوب منخفض التكلفة جذابًا في البداية، لكن حالات الفشل المتكررة تؤدي إلى توقف مكلف عن العمل، ومواد مهدرة، وتكاليف استبدال متكررة.

غالبًا ما يؤدي الاستثمار في أنبوب عالي الجودة من مورد موثوق إلى انخفاض التكلفة الإجمالية للملكية بسبب عمره الافتراضي الأطول وموثوقيته المحسّنة والوقاية من إخفاقات العملية المكلفة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد قرارك النهائي بالجانب الأكثر أهمية في عملك.

- إذا كان تركيزك الأساسي هو البحث المتطور عند درجات الحرارة القصوى: إعطاء الأولوية لأعلى نقاء ألومينا (99.8٪ أو أكثر) من مورد موثوق لضمان سلامة العملية والحد الأدنى من التلوث.

- إذا كان تركيزك الأساسي هو تطبيق للأغراض العامة حساس للتكلفة: من المحتمل أن يوفر أنبوب النقاء القياسي (99.7٪) أفضل توازن بين الأداء والميزانية، شريطة أن يلبي احتياجات درجة الحرارة لديك.

- إذا كان تركيزك الأساسي ينطوي على دورات تسخين وتبريد سريعة: انتبه عن كثب إلى تصنيفات مقاومة الصدمات الحرارية وفكر في أنبوب ذي جدران أرق مقترن بمعدلات تدرج مضبوطة.

- إذا كان تركيزك الأساسي هو الحفاظ على جو أو فراغ محدد: تأكد من أن أبعاد الأنبوب واستقامته وتشطيب نهايته مُحسَّنة لإنشاء ختم مثالي مع شفة التوصيل الخاصة بك.

في نهاية المطاف، يعد اختيار أنبوب الفرن المناسب خطوة حاسمة لضمان نجاح وسلامة عملية درجات الحرارة العالية لديك.

جدول ملخص:

| العامل | الاعتبار الرئيسي | التأثير |

|---|---|---|

| درجة حرارة التشغيل القصوى | يجب أن تتجاوز درجة حرارة العملية بهامش أمان | يمنع فشل الأنبوب ويضمن سلامة العملية |

| التوافق الكيميائي | تحقق من المقاومة للغازات (مثل الهيدروجين) والمواد | يتجنب التلوث ويطيل عمر الأنبوب |

| مقاومة الصدمات الحرارية | تقييم القدرة على التعامل مع تغيرات درجة الحرارة السريعة | يقلل من خطر التشقق ويحسن المتانة |

| نقاء المادة | نقاء أعلى (على سبيل المثال، 99.8٪) للظروف القصوى | يعزز القوة وحدود درجة الحرارة |

| الأبعاد الفيزيائية | ضمان الملاءمة مع الفرن والختم المناسب | حيوي للسلامة والكفاءة التشغيلية |

هل أنت مستعد لتحسين عملياتك ذات درجات الحرارة العالية باستخدام أنبوب فرن السيراميك الألومينا المثالي؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل الأفران ذات الصندوقية، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز الموثوقية والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لأنابيب الأفران المصممة خصيصًا لدينا أن ترفع من أداء وسلامة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية